FCB工况下的给水控制系统改进与优化

2021-03-15赖艳云沈春明丁志强

王 孟,赖艳云,沈春明,丁志强

(1.中国能源建设集团华东电力试验研究院有限公司,浙江 杭州 311022;2.中国能源建设集团浙江火电建设有限公司,浙江 杭州 310016)

0 引言

在“一带一路”的政策下,越来越多的国产机组出口至东南亚地区。由于东南亚地区易发生电网故障事故,在项目购电协议(power purchase agreement,PPA)中,均会有一则条款:正式商运前,必须完成100%负荷下的快速切负荷(fast cut back,FCB)试验。FCB是指机组在外网故障,发电功率不能输送至电网时,机组快速降负荷,稳定锅炉燃烧,维持汽机3 000 r/min。发电机带厂用电负荷维持孤岛运行,待电网故障消除后,机组可在短时间内恢复并网[1-2]。

国内一些工程技术人员先后开展了涉及FCB工况的给水控制系统的理论与实践研究工作。文献[3]针对亚临界机组FCB过程中出现汽包水位波动大的问题,提出了提高汽动给泵进汽调节阀开度下限,给出了水三冲量切换至单冲量的策略;文献[4]利用MATALAB仿真平台建立给水调节系统数学模型,研究汽包炉负荷变化对给水泵汽轮机转速的影响;文献[5]通过研究660 MW小旁路亚临界机组高负负荷工况下FCB工况与磨煤机深度RB试验的相似点,对单汽泵给水控制进行优化,且并未经实际FCB工况验证。对于超临界机组考虑满负荷FCB工况的给水控制系统的研究,目前还鲜有涉及。

本文针对FCB工况下超临界机组给水控制系统的任务和难点进行研究分析,对常规给水控制策略提出了相应的改进措施。同时,针对优化后预备性试验出现的问题进行分析总结,并进一步改进完善,最终实现了在满负荷FCB工况下给水系统的自动调节功能。

1 机组及给水系统配置简介

印尼某超临界燃煤电站机组容量660 MW,额定工况主要参数如下:主蒸汽压力为24.2 MPa,主蒸汽进汽流量为1 977.13 t/h,再热蒸汽压力为4.127 MPa,再热蒸汽流量为1 614.81 t/h,主、再热蒸汽温度均为566 ℃,锅炉配置4只总排放量为20%锅炉最大连续蒸发量(boiler maximum continuous rating,BMCR)的电磁泄压阀(PCV)。旁路为容量60%BMCR高低压两级串联液压驱动旁路系统。

本机组给水系统配置2×50%BMCR 的汽动给水泵组,一台30%BMCR电动给水泵。电动给水泵仅供机组启动用,不能作为汽动给水泵的备用泵。给水泵汽轮机采用东方汽轮机有限公司生产的型号为G16-1.0汽轮机。汽动给水泵正常运行时,汽源由四级抽汽提供,启动调试时由辅助蒸汽提供,再热冷段蒸汽作为其高压汽源备用。

2 FCB工况下给水控制的任务及难点

2.1 FCB动作逻辑

机组从电网解列触发FCB动作后,协调系统切换至基本方式。锅炉目标负荷40%BMCR,按照FCB跳磨顺序保留3台磨煤机,数字电液(digital electro hydrautic,DEH)转为本地转速控制,定速目标3 000 r/min,带自身厂用电运行[6]。高低压旁路快开后转入压力控制模式,按设定压力曲线调整主、再热蒸汽,打开高低压旁路系统[7],自动调节主蒸汽压力使其与锅炉负荷相匹配。

为防止锅炉超压,当负荷大于70%时触发FCB或主蒸汽压力大于26.67 MPa时,自动打开4个PCV阀,主汽压力低于23.8 MPa后延时5 s复位。

FCB发生后,给水控制系统既要响应锅炉负荷要求快速降低至40%负荷对应的给水流量,又要防止动力汽源切换至备用汽源过程中给水流量过低导致锅炉(main fuel trip,MFT)动作。为此,给水控制系统须具备以下功能。机组FCB动作逻辑图[10]如图1所示。

图1 机组FCB动作逻辑图

2.2 快速减小给水流量,与目标负荷匹配

满负荷运行状态下机组发生FCB时,瞬间甩去90%以上电负荷,锅炉热负荷必须同步快减至FCB目标值。与此同时,给水流量需要与锅炉负荷相匹配,快速降低至目标值。正常升降负荷给水指令由锅炉负荷曲线经过一阶惯性环节得到。在FCB工况下,惯性时间应远小于正常升降负荷时的数值。

2.3 自动切换蒸汽汽源, 蒸汽供汽能量平衡

FCB发生后,四抽蒸汽压力骤降,给水泵汽源需要平稳切换至备用汽源,避免因四抽蒸汽失去给水流量突降至低限值以下。根据当前四抽蒸汽流量值,需要增加与其匹配的备用汽源流量,维持给水泵正常转速,使给水系统具备正常调节性能。

2.4 维持给水泵供汽压力,防止给水流量骤降

FCB发生后,给水泵供汽压力骤降。因此在增加备用汽源维持蒸汽平衡的同时,需维持给水压力的稳定,防止给水流量骤降或者剧烈波动,使给水泵汽轮机具备可靠的调节性能,保证机组安全运行。

3 给水控制策略分析

3.1 给水系统控制策略

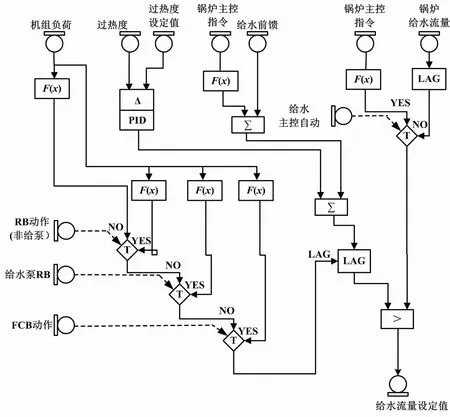

在FCB工况下,机组状态切换为基本模式,负荷主要取决于锅炉燃料量[8-9]。因此,给水指令设定值主要取决于锅炉主控指令,同时给水系统也承担了机组过热度的调节任务。对此,在给水指令上叠加对过热度控制的修正量,叠加后的给水指令经一阶惯性环节输出至控制回路。惯性时间数据由不同运行方式决定。增加了优先级高于RB模式的FCB模式。在FCB模式下,减小惯性时间,使指令变化更快。给水指令设定值行程回路逻辑如图2所示。

图2 给水指令设定值行程回路逻辑图

给水流量控制为常规的比例积分(proportional integral,PI)调节器,给水流量与给水指令偏差经PI调节器运算输出汽泵转速指令,转速指令通过平衡块分配给两台汽动给水泵。随着FCB信号触发,锅炉指令自动降至40%,随后给水调节器自动调节给水流量至锅炉负荷对应值。

3.2 汽动给水泵高、低压调节阀控制策略

机组正常运行时,高压调节阀关闭,给水流量PI调节器输出指令至低压调节阀,通过调节进汽量控制给水泵汽轮机转速,调节给水流量满足实际负荷需求。当给水指令不变、进汽压力降低时,低压调节阀逐渐开启,以维持当前转速。当低压调节阀开度大于80%时,开启高压调节阀,高低压调节阀开度按照设定的阀门重叠度曲线进行自动调节[9];反之,进汽压力增大,低压调节阀开度减小至80%以下,关闭高压调节阀,由低压调节阀单独调节汽动给水泵转速。

在FCB工况下,汽泵进汽压力急剧下降,需提前开启高压调节阀。随后,由高低压调节阀共同调节汽动给水泵转速,维持给水流量与当前负荷匹配。

3.3 汽源切换控制策略

四段抽汽、再热蒸汽冷段与辅助蒸汽在给水泵汽轮机速关阀前汇合,经低压调节阀进入机组喷嘴室做功[8]。正常运行时,四段抽汽作为动力汽源,辅汽与冷再蒸汽作为热备用。在FCB触发后,迅速切断四抽蒸汽,开启备用汽源,高低压调节阀共同调节给水流量。

3.4 汽泵再循环阀控制

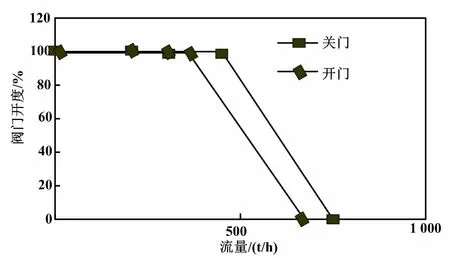

为了保证给水泵最小流量,分别设置再循环阀开启和关闭方向的流量函数曲线。当给水泵出口给水流量低于680 t/h,再循环阀开启;当给泵出口流量低于360 t时,再循环阀全开。同时,为了避免再循环阀在小流量波动段频繁动作调整,在开、关曲线间增加一定的间隙。

4 甩负荷试验出现的问题及解决办法

通过对FCB工况下给水控制的任务和难点分析,针对性地优化了部分控制策略,并进行了参数整定和扰动试验。为了顺利完成100%负荷FCB试验,进行了100%甩负荷试验,用于测试优化后的给水系统在恶劣工况下的自动响应情况。

4.1 100%甩负荷试验过程,

2019年6月2日21时38分,机组负荷660 MW,基本模式运行,汽动给水泵A、B均采用四抽与辅汽供汽,冷再热蒸汽热备用方式运行。甩负荷前20 s、10 s分别各手动停一台磨煤机。在21时47分57秒,手动分并网开关,3 s后汽机至最高转速3 193 r/min。在21时48分04秒,汽动给水泵B跳闸。在21时48分11秒,汽动给水泵A再循环调节阀超驰至全开。在21时48分14秒,锅炉给水流量低至255 t/h ,锅炉动作。

4.2 给水流量低原因分析

甩负荷瞬间,切换阀未能快速开启,汽泵A进汽压力由1.03 MPa降低至0.42 MPa,汽泵B进汽压力分别由1.04 MPa降低至0.32 MPa。汽源压力下降致汽泵转速下降,最低至3 758 r/min,给水流量也随之大幅下降,给水泵B由于实际转速与指令偏差大而跳闸。给水流量低至锅炉主燃料跳闸保护动作值。

综上分析,导致100%甩负荷期间给水流量低的原因如下。

①切换阀开启时机滞后,汽动给水泵进汽压力大幅度降低。②汽泵进汽压力不足以维持给水泵汽轮机转速,给水系统调节功能大大降低。③汽泵再循环调节阀分流效应过强,给水流量降低。

4.3 解决措施

4.3.1 切换阀前馈量的确定

为更快速地切换汽源,FCB发生瞬间,直接触发汽泵A、B的高压切换阀超驰开。开启的开度应满足蒸汽切换的供汽需求。

FCB发生后,切换阀超驰开启。FCB发生前后蒸汽流量应具有如下关系,才能保证工质平衡:

Q1=Q2

(1)

式中:Q1四抽蒸汽流量;Q2为切换阀超驰开启后应通过的蒸汽流量。

根据厂家提供的切换阀流量计算书,流经切换阀流量与蒸汽压力焓值、差压、切换阀开度有如下关系:

Q2=k×ΔP×p1×[438×(0.028×H-16.5)]

(2)

式中:k为切换阀开度,%;ΔP为切换阀前后差压,kPa;H为再热蒸汽焓值,kJ/kg;p1为再热蒸汽压力。

由FCB发生前四抽蒸汽流量及当时的再热蒸汽参数可知切换阀阶跃开启的开度k,如式(3)所示。

(3)

因此,在不同负荷段FCB工况下切换阀的阶跃前馈量,均可以由相关参数确定。

4.3.2 切换阀控制策略的调整

切换阀超驰开启后,为了维持汽泵进口压力稳定,在FCB模式下,将切换阀控制对象切换为汽泵进汽压力。考虑到FCB恶劣的工况,压力设定值在负荷函数的基础上增加一定的偏置值,保持汽动给水泵较好的调节性能。

4.3.3 汽泵再循环阀控制对应的流量曲线参数调整

为减少汽泵再循环流量的分流效应,需调整汽泵再循环阀控制对应的流量曲线参数、降低再循环门开启的流量门槛值,同时降低再循环门流量低保护值。汽泵再循环阀门开度与流量控制如图3所示。改善汽泵再循环流量对给水系统的扰动,避免给水流量骤降。

图3 汽泵再循环阀门开度与流量控制示意图

5 100%负荷下FCB运行情况

2019年6月5日10点07分01秒,机组满负荷运行,模拟电气零功率保护动作,跳主变高压侧开关,触发FCB动作,机组负荷迅速由660 MW降至40 MW,发电机带厂用电运行。

①FCB触发后,锅炉快卸负荷,PCV阀自动打开,高低压旁路快开,DEH转为本地转速控制,汽机转速开始飞升[10],转速最高达到3 175 r/min,最低降至2 970 r/min。经过OPC控制、转速调节,约30 s后,转速保持在3 000 r/min左右。

②汽动给水泵切换阀A、B进入FCB控制模式,分别超驰开启至35.2%和34.6%。由于汽源切换时间差的原因,汽动给水泵入口蒸汽压力从1.04 MPa突降至0.85 MPa,随后切换阀切换至FCB控制模式,自动调节给水泵进汽压力。压力设定值根据锅炉负荷函数自动生成。

③FCB动作瞬间,由于蒸汽切换,经8 s后汽动给水泵A转速由5 045 r/min下降至4 800 r/min,汽泵B转速的5 035 r/min降至4 700 r/min, 15 s后给水流量最低降至780 t/h。随后,在给水控制系统自动调节下,约1 min后稳定在目标负荷时对应的给水流量890 t/h,对给水系统控制系统的改造经实际验证初见成效。

④FCB发生后,主再热汽温、凝汽器真空、汽机振动等参数均未出现大幅波动现象。

2019年6月5日10点22分45秒,经自动调节,各项参数趋于稳定,机组再次并网升负荷, 100%负荷FCB试验取得成功。 控制系统优化前后试验数据对比如表1所示。

表1 控制系统优化前后试验数据对比

6 结论

FCB工况下对给水控制系统的改造和优化,成功实现了极端恶劣工况下给水控制系统的自动调节功能,并在100%负荷FCB试验中发挥了较大的作用,在一定程度上保证了FCB工况下机组的安全稳定运行。这为今后其他类似过程控制系统的策略改进与优化提供了一定的参考。