键控触发温度标注显微熔点仪研制

2021-03-15何子逸颜海成

张 辉,尹 钊,何子逸,颜海成

(北京科技大学能源与环境工程学院,北京 100083)

0 引言

显微熔点仪[1]是借助显微镜的放大作用,通过人眼观察物质在某一温度范围内的熔化或软化过程的重要设备,是熔点测定[2-3]、熔融性测试、纯度检测等物性分析不可或缺的工具。近年来,熔点仪虽然引进光学系统[4]替代观察者自动测定物质的熔点,但是由于物质颜色、光路清洁度、材料性质等诸多因素[5]带来的不确定性,导致人工观察式的显微熔点仪仍然受到教学和科研工作者的青睐。操作者可以细微地观察和体会物质熔化过程,了解物质熔化过程规律。

操作者在观察物质熔化过程中,常常需要将目光从显微镜目镜处移开去观察此时的温度。当再次将目光移至目镜处时,物质熔化的细微状态变化可能会被忽略。此外,通过调整旋钮式电位器控制加热电流大小的控温方式难以保证控温精度。基于上述原因,将人工操作的电流调节与温度读取步骤改为单片机程序控制,中间过程数据通过串行通信接口实时上传至上位机中。这样实现了人为操作过程与数据记录过程的分离但并行进行。

1 显微熔点仪

显微熔点仪由智能温控仪表、温度测量、温度控制、键控触发和数据通信五个功能模块组成。

显微熔点仪系统设计如图1所示。

图1 显微熔点仪系统设计图

1.1 智能温控仪表

智能温控仪表(以下简称温控仪表)是温度测量与控制的中枢部分,对MST103A-S1-PWM-NNN型温控仪表主芯片的GPIO引脚进行了重新定义并加入了中断处理程序。将OUT1的1与2引脚作为信号灯指示开关。当设定条件满足时,该开关自动闭合,温控仪表面板对应指示灯点亮,警示用户准备就绪。为增加温控仪表的适用范围,采用85~240 V宽电压交流供电模块。

1.2 温度测量

熔点仪大多采用Pt100热电阻作为感温传感器,其测量精度可达到0.03 ℃。但是相较于热电偶,其时间常数大、响应慢,延时效果明显。加热部位温度高达300~350 ℃,线路外部包裹的绝缘皮承温性差,高温易软化短路,无法使用裸露的热电阻。为此,对加热盘进行了重新设计。采用导热系数高的紫铜材质,提高导热速率,并快速形成均温受热体。选用细直径的铠装结构Pt100热电阻,在热电阻周围填充高温导热硅脂,降低空气热阻。热电阻从加热盘侧面插入,使传感器顶部位于加热盘中央,保证一定长度的恒温区域,减小温度梯度造成的误差。加热元件采用盘式均匀加热片,置于热电阻的下方,使加热盘同时接受传导和对流两种加热方式。上述改造措施既发挥了热电阻高精度测量优势,又最大限度削弱了延时误差。加热盘通过5针插头与面板上的5孔插座相连。5针插头的1与2引脚分别连接Pt100热电阻的两端。5孔插座的1与2引脚分别连接温控仪表的10与11引脚。温控仪表内部采用三线制Pt100热电阻,需将温控仪表的11与12引脚短接,与温控仪表内部电路形成电桥,减少因Pt100连接引线电阻引入的误差。

1.3 温度控制

捷炜S-250-36电源模块将220 V交流转换为36 V直流电,最大电流为7 A,通过固态继电器SSR-10DD给加热盘供电。温控仪表的7与8引脚输出低电压信号,分别与固态继电器控制端的3和4引脚相连。当输出电压为3~32 V时,固态继电器的被控端1与2引脚闭合,加热盘供电;反之,当输出电压低于3 V时,被控端1与2引脚断开,加热盘断电。温控仪表以温度当前值与设定值的差作为输入信号,根据比列积分微分(proportion integraltion differentiation,PID)参数设定值进行运算,得到相应的输出电压,控制固态继电器的断开与闭合。固态继电器没有机械触点,开关速度非常快,可以配合温控仪表实现快速控温。

1.4 键控触发

温控仪表芯片重新定义了第13脚与第14脚功能,将其作为中断输入,与外部按钮或按键相连。当键未按下时,13与14脚断开,内部为高电平,处于“1”状态;当键按下时,13与14脚短路,内部电平降低,处于“0”状态;再次释放按键又重新回到高电平。该过程产生的脉冲信号触发主芯片的中断处理程序,记录该脉冲产生的时间和当前温度值,并存入相应的输入寄存器中。上位机通过读取输入寄存器指令将数据传至用户界面。

1.5 数据通信

上位机与温控仪表通过RS-485接口进行数据交换,用户可以选择触摸屏、个人计算机(personal computer,PC)或笔记本计算机作为上位机。触摸屏属于工控设备,通常均具有RS-485串行通信接口[6-10],可以直接连接到温控仪表的3与4引脚;A与A′相连、B与B′相连。温控仪表本机地址设定为1,波特率配置为9 600;上位机通信参数设置为“9 600,N,8,1”,即9 600波特率,无奇偶校验位,8个数据位,1个停止位。这样,上位机可以实时读写温控仪表参数,与温控仪表并行工作。

2 键控触发温度标注工艺设计

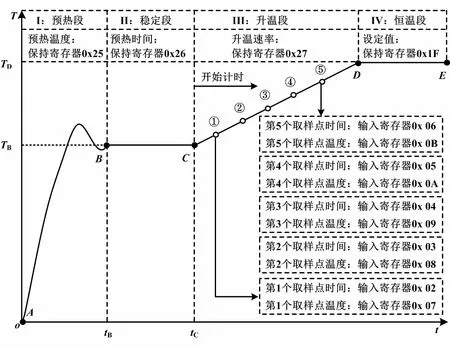

键控触发温度标注温控工艺曲线如图2所示。

图2 键控触发温度标注温控工艺曲线图

为了保证物质熔化的过热度,传统熔点仪将目标温度设定为高于物质熔点。在升温过程中,通过粗调与细调旋钮改变电位器的档位和加热电流的大小,温度升温速率也随之改变。在这个过程中,操作者开始观察物质熔化过程。这种控温方法在前期虽然加速了加热盘的升温速率,但是手动调节旋钮破坏了后期自动控温的输出功率,使温控仪表无法通过PID参数精确控制升温速率。如果外界环境温度波动较大,则更难以满足设定的升温速率要求。

为了保证操作者能够通过稳定的线性升温曲线观察物质熔化过程,开发了分段控温、线性区键控触发温度标注的温控工艺。

2.1 预热段

预热段对应图2中AB段曲线,是温度控制的第一台阶,其温度设定值为TB,一般低于被测物质熔点2~5 ℃。控温曲线中第一个振荡峰的最大值与TB的差(最大动态偏差)不超过2 ℃。PID参数中的比例系数Pb值为最后一次振荡的最小值到TB斜率的倒数;积分时间常数为振荡周期的一半;微分时间常数dt为振荡周期的八分之一。这种温控策略使加热盘温度以最大速率逼近目标温度,耗时短,并且省去了手动调整电位器旋钮步骤,使测试过程重复性增强。TB存于保持寄存器0x25中,操作者通过上位机修改该值,可以适应不同熔点的物质。

2.2 稳定段

稳定段对应图2中BC段曲线。通常情况下,测得的温度要迟于物体的实际温度,设置预热时间使加热盘各部分充分恒温,缓冲测温与加热引起的时间延迟;同时,振荡曲线在稳定段进行精细调整,为线性升温作好准备。当达到预热时间后,曲线运行到C点,温控仪表OUT1输出触点闭合,面板OUT1指示灯点亮,温控曲线执行到线性升温段,提示操作者准备就绪,开始进入观察状态。设置稳定段有利于减轻人员负担、舒缓视觉疲劳和紧张心情。操作者根据实际需要延长或缩短预热时间值。该值置于保持寄存器0x26中。

2.3 升温段

CD为升温段,是键控触发温度标注的关键环节。用户将指定的升温速率设置于保持寄存器0x27中,控温程序按此速率线性升温。操作者通过观察物质状态的变化,感受其熔化过程的细微差别。当物质发生熔化时,立即按下手中的按钮并马上松开。此时,当前测得的温度和距离C点所经历的时间分别保存在输入寄存器0x07和0x02中,作为第1个取样点。由于个人感觉不同,对熔化时机的判断把握不准,可以继续通过按钮获得第2个取样点、第3个取样点、…、第5个取样点。这些取样点对应的时间与温度全部存在如图2所示的输入寄存器中。测试结束后,用户可以通过界面按钮读取这些输入寄存器的值,获得待测物质的熔点。

2.4 恒温段

图2曲线中DE部分为恒温段,对应了温度TD。TD值置于保持寄存器0x1F中。通常,终了温度高于待测物质熔点3~5 ℃,保证物质熔化过程的过热度。恒温段抑制加热盘升温过高,操作者观察完毕后急于处理结果,往往忽略加热盘的降温或关闭操作。设置恒温段可以使温度保持在这一段恒温平台,避免发生过热烧损事故,起到安全保护作用。

3 仪表参数设置

MST103A-S1-PWM-NNN温控仪表参数的设置决定温度测量的精度和控制曲线的稳定,包括传感器输入、执行器输出和控制器运算三部分。

①传感器输入。

保持寄存器0x00代表信号输入类型,为了保持与外部Pt100热电阻相一致,选择“Pt1b”值。保持寄存器0x01代表小数点位置,表示显示精度为0.1 ℃。为实时获得测量数据,滤波系数0x07保持寄存器选择“0”,仪表对采集的数据不进行运算,直接传送到显示端,提高了响应速度。当Pt100热电阻测得温度与实际温度有偏差(比如低于实际值1.5 ℃)时可以将保持寄存器0x05平移修正设为“1.5”,仪表会将每次测量值加上1.5后进行显示,相当于进行了数值平移运算。由于Pt100表示0 ℃对应的阻值为100 Ω,温度与阻值呈正线性关系。因此,保持寄存器0x03和0x04分别设置温度的低温点与高温点,对这一区间数据进行温度与电阻值的一对一线性映射。

②执行器输出。

执行器选用固态继电器,将0x15输出类型参数选为“SSr”。相较于电磁继电器,固态继电器开关速度更快,并且无机械接触点,能够工作于频繁开关状态。所以,控制周期0x14保持寄存器可以选择“1”s,表示外部继电器最小的开关时间间隔。若外部连接的是继电器(rELy),则控制周期要尽量选取大的数值,使开关时间间隔尽量长。这样,开关次数会减少,从而延长继电器寿命。选用固态继电器可以实现短时间的电流输出,用于精确调整加热盘温度。0x12保持寄存器表示回差,选择“0.2” s,当0x1F设定值为170 ℃时,则实际温度介于169.8~170.2 ℃时为恒温区。只有当温度高于170.2 ℃或低于169.8 ℃时,才会产生控制输出。回差越小,控温精度越高,输出开关动作越频繁。对于以固态继电器为执行器的系统,可不考虑开关频次问题。本控制系统为加热控制,属于正作用调节,当前温度与设定值的差值和控制器输出保持闭合时间呈正相关变化规律。0x19保持寄存器设置为“Hot”方式。

③控制器运算。

控制器运算以设定值与测量值的差(偏差)为输入,经过设定算法的运算得到输出。这个设定算法是0x13保持寄存器指定的控制方式,即PID算法,由比例带Pb、积分时间ti和微分时间td三个参数构成,分别存储在保持寄存器0x16、0x17和0x18中。

比例带在此处指温度升高1 ℃所需要的时间,即升温曲线直线部分斜率的倒数。Pb越大,平衡时实际温度与设定值之间的余差越小,但升温速率越小。一般情况下,Pb取最后一次振荡曲线谷值与目标值斜率的倒数,因为随着温度的升高,加热盘与环境之间温度梯度增大,散热加快,升温曲线斜率逐渐减小。若仍采用加热初始时刻斜率值,会导致在接近设定值的平衡过程中产生过冲,振荡加剧,长时间无法达到平衡。所以,接近平衡时,Pb尽量取较大值,直线斜率减小,升温趋势变缓,易达到稳定状态。

积分时间it是指对过去一段时间内的偏差进行累加,目的是消除余差,此处设定为振荡周期的一半(38 s)。积分时间越长,控制精度越好,但越不灵敏。高温段加热盘散热快,温度曲线上下振荡周期短,积分时间变小,有利于快速达到平衡,相比低温时的控制更加迅速。

当前升温速率即曲线在当前时刻的一阶导数。微分时间越短,输出动作越频繁,曲线变化越灵敏,不容易产生光滑曲线,系统易导致失稳。通常取振荡周期的1/4~1/8。此处设为周期的1/8,即9 s。

4 磺胺熔点测试分析

根据仪表的通信指令格式,采用C语言编写了上位机程序。由于目前计算机多采用USB接口,每次插入不同的接口时,USB到RS-485的转换器形成的串口号容易改变。因此,程序通过调用计算机硬件类识别当前可用的串口号,供用户进行选择。通信波特率与仪表相对应,选择9 600 bit/s。波特率越大,传输越快,同时产生的误码率也越高。数据位为8位,1个停止位,不设校验位。串口参数设置完毕后,点击“Run”按钮,程序会自动将仪表的当前温度值以曲线形式显示在右方的显示界面中。左侧对应曲线不同工艺段的参数,点击“读取参数”按钮,会将仪表当前使用的参数显示在对应的编辑框中。如果用户需要修改,只需在对应编辑框中输入要设定的值,再点击“设置参数”按钮,数据会写入仪表的寄存器中。磺胺熔点测定过程温度变化曲线如图3所示。

图3 磺胺熔点测定过程温度变化曲线图

为了验证程序和参数设置的准确性、可靠性,选用分析纯磺胺作为标准物质[9],其熔点为164.5~166.5 ℃,平均粒径介于0.2~0.4 mm。将少量的磺胺均匀撒在加热盘中央表面。预热温度设定为160.0 ℃,预热时间30 s,升温速率0.5 ℃/min,终点温度设定值170.0 ℃。点击“设置参数”按钮,仪表开始按指定工艺曲线升温,后台线程同时自动将显示数据存储到文件中。曲线运行至图3中B点时,仪表面板指示灯亮,表示进入0.5 ℃/min的线性升温阶段。操作者开始准备观察:仔细注视加热盘表面的磺胺,小颗粒磺胺周期开始慢慢塌陷,与加热盘表面融合,细颗粒不断熔化,拼接展开铺满周围区域。此时,可按下按钮确定磺胺已熔化。周围的大颗粒磺胺不断被已熔化的液体牵引至加热盘表面,分散成小颗粒,加入熔化过程。操作者可对观察到的不同现象进行标注。这些标注时间与温度会自动存储在仪表存储区的输入寄存器中。上位机通过通信指令随时读取,用于显示或数据备份。

从图3所处理的数据可以看出,操作者连续按下的5个点在0.6 ℃范围内,能够清晰地分辨出磺胺的熔化过程,说明各参数设计比较合理。熔点测量值低于标准物质给定值。这主要是因为采用的感温传感器为热电阻,连接导线用的是双线制,需要对其进行校准;而且在测量时没有加防风罩,使得加热盘表面温度不均匀。后续工作将对其进行精细校准和规范化测试。但这并不影响键控触发标注温度工艺的开发与验证。

5 结论

本文开发了一种键控触发温度标注显微熔点仪。通过分段PID参数调节实现了温度曲线的非振荡恒温控制,为物质熔化提供了精准的温控平台。采用键控触发功能设计实时对中间观测时间和温度进行标注,使熔化状态观察操作与目标温度记录操作能够协调并行完成,从而提高测量精度。采用C语言编写了通信程序,在计算机完成了对仪表参数的读写操作,并且能够实时连续显示和记录测量数据,将测量结果实时展示给操作者。