加工大板材类零件装夹的研究与实践

2021-03-15申宾德陈佰旺

申宾德,陈佰旺

(武威职业学院,甘肃 武威 733000)

从广义上说,在机械加工工艺过程中,用来迅速、方便、安全地安装工件的装置,都可称为夹具,又称卡具。例如焊接夹具、检验夹具、装配夹具、机床夹具等,其中机床夹具最为常见。数控机床上加工工件时,在保证坯料不变形的前提下,为使零件的表面能达到图纸规定的尺寸、几何形状以及与其他表面的相互位置精度等技术要求,加工前必须将零件装好(定位)并夹牢(夹紧)[1]。

1 传统装夹方法

在机械加工行业的日常生产中,难免会遇到较大或超大尺寸的板材类零件的加工,如铝板、钢板、不锈钢板以及铸铁板等板材的加工。这些零件如需要对其表面进行加工,或对板材的厚度有严格的形位公差要求时,我们往往要对来料的表面进行面铣加工,在加工过程中就会遇到装夹困难的问题。传统的装夹是采用压板将大板材料压紧在工作台上进行加工,其工作方法如图1所示。

图1 传统压紧式装夹

图1(a)为第一次装夹压板,图1(b)为第二次装夹压板。这种装夹方法是采用先绕开压板,对零件的表面进行加工,然后通过倒换压板位置的方法再来加工之前压板压过的部分。如果一种大板材类零件同时有厚度和形位公差(平面度、直线度)的要求,那么,这种用多次倒压板装夹的方法,显然不够完美和实用,工件容易产生变形,难以同时保证尺寸要求和形位公差要求,加工效率低。

2 新型特制夹具

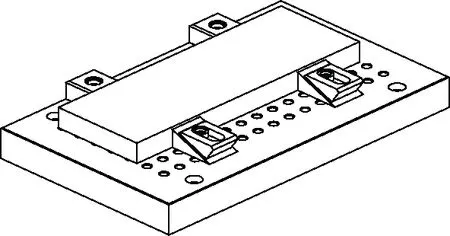

机床特制工装夹具是专门为某些特定产品而设计的,它不仅保证零件加工精度,而且还提高了生产加工效率[2]。这种工装夹具必须保证生产时无干涉现象,定位准确,操作工操作便捷等特点[3],如图2所示。

图2 新型特制夹具

图2(a)为定位块,根据加工中被加工板材类零件的需要,用铝合金板材制作。

图2(b)为楔斜挤块,用45钢材制作,制作完成后进行淬火处理,然后对大、小楔斜挤块相接触的斜面进行磨削,保证接触表面的光滑平整,有利于发挥楔斜挤块挤压力有效的传递给工件。

图2(c)为标准沉头螺钉,根据需要的长度购买适合的螺钉。

图2(d)为30~50 cm厚的多孔工作台,常用材料为7075航空铝,对其上下表面进行精加工。上表面加工出等距的M12或M16螺纹孔并进行攻丝,在四角和中心做沉头孔固定在原始的机床工作台上。这种软工作台,其优点如下:

1)保护原始工作台,原始工作台是机床制造厂生产的精密机械零件装夹的平台,但是在生产中难免会受到夹具、工件的碰撞和刀具的铣削致使工作台受损。使用多孔软工作台时,如果在加工中受损,可以进行再加工,有较大的加工余量空间。

2)等距的螺纹孔,方便在任意位置都可以装夹夹具和零件,可长期使用,从而摆脱原始工作台只有固定T型槽的局限性,避免了在需要装夹夹具的位置找不到定位螺纹孔的问题。

3)使用多孔软工作台,可以过滤机床振动误差,多工位加工,有效提高生产效率,降低生产成本。

3 精密定位装夹方法

图3 精密定位装夹方法

通过研究和生产实践,同时让一种大板材类零件满足尺寸要求和形位公差要求,采用面铣刀对板材类零件进行加工,可采用新型特制夹具组合精密定位装夹方法,使装夹更便捷迅速,大幅提高加工效率,确保零件加工完成后符合图纸要求[4],其工作原理如图3所示。

对大板材类零件表面加工,用新型特制夹具组合精密定位装夹方法,必须要用面铣刀分层、反复翻面进行,最后要留出精加工余量,对上下表面分别实现精铣加工,精加工余量可根据零件的变形量和形位公差要求决定。

用新型特制夹具组合精密定位装夹方法,对零件进行面铣精加工时,由于铣削量不大,零件受到的铣削力很小,因此楔斜挤块的夹紧力不宜太大,以免零件受挤压力而变形,影响加工精度[5-6]。

这种装夹方法不但可用于大板材类零件的面加工,还可加工板材内部的其他要素轮廓。如果要加工其他轮廓,可在此装夹方法的基础上,在左边装夹定位块,右边装夹楔斜挤块,限制坯料左右方向的自由度,防止零件在加工工程中受铣削力而左右移动。此外,如果是厚度尺寸小于定位块和楔斜挤块高度的板材材料,可考虑在定位块和楔斜挤块夹紧力方向添加小于板材厚度的平行垫铁,避免加工中刀具与夹具的干涉。

4 结语

在零件加工过程中,通过夹具设计能使加工难度降低,加工精度和安全系数提高,同时使机床生产范围得到有效扩展。本文提出的新型特制夹具组合精密定位装夹方法,是通过对机床标准夹具及特制夹具的有效组合,突出性优势在于能按照零件的加工需要,选择不同功能模块进行组合,有效的提高了加工精度和生产效率,节省了制造成本,其应用范围更广,具有一定的应用和参考价值。