06Cr19Ni10不锈钢激光切割工艺研究

2021-03-15刘晨珺宋绪丁万一品

刘晨珺,宋绪丁,万一品

(长安大学道路施工技术与装备教育部重点实验室,陕西 西安 710064)

0 引言

随着现代制造业的发展,对于原材料生产、零件制造、产品装配的效率和质量要求逐步提高,生产线的自动化水平也随之提高。自激光加工技术进入制造业以来,由于其加工速度快、加工精度高、热影响区小、与工件无接触、灵活性高、切割断面质量好、噪声低等优点,迅速应用于国防军工、医疗、航空航天、电子、冶金、汽车制造等各行各业[1-2]。影响激光加工质量的因素有很多,但主要的因素有机床传动精度、激光参数(焦距、功率、切割速度等)和加工材料的属性[3]。

06Cr19Ni10不锈钢是使用最广泛的不锈钢之一,它的耐腐蚀性、耐热性、低温强度、机械性能良好;深冲压、弯曲等常温加工性能较好,热处理后不会硬化。广泛应用于航空航天、医疗器械、核工业、仪器仪表、食品工业[4-5]等领域。激光加工技术的特点恰好符合不锈钢板材加工的方式和要求,被越来越多的企业所采用。

1 激光切割技术概述

自1960年红宝石激光器被发明以来,激光器先后经历了红宝石固体激光器、CO2气体激光器、YAG激光器、半导体和光纤激光器的发展过程。目前针对激光切割技术的研究主要集中在如何设置合适的激光加工参数,获得较好的加工质量和加工效率,主要研究方法分为两种:仿真和实验相结合、实验和智能算法相结合。

1.1 激光切割的原理

激光切割是利用聚焦的激光束与物质相互作用的特性,用高功率密度的激光作为热源轰击工件,使工件局部材料迅速升温融化或汽化,达到去除材料的效果。常见的激光切割设备结构如图1所示,分为以下三个部分:

(1)激光器及导光系统:主要作用是由高压电源16产生激光束13,经由震荡器15和反射镜12、14将激光引导至聚焦透镜10,再由喷嘴和辅助气体一起射出。

(2)数控运动系统:用于控制激光喷头或托盘进行空间运动,主要包括操作盘6、数控装置5、伺服电机7、丝杠11等。

(3)辅助系统:用于提供辅助气体的管路和气瓶2、3,对激光设备进行降温的水冷装置1,控制激光切割机内部空气成分排出有害气体的空气交换设备4。

图1 激光切割加工站结构简图

1.2 激光切割质量的评判标准

与传统的切割方式相比,激光切割拥有切缝窄,非接触加工无加工残余应力,切割质量和精度好,易于实现自动化等优点[6-7]。激光参数对切割质量有较大的影响,对于激光切割质量控制,我国还没有相应标准,一般所采用的默认标准有:切割截面质量(粗糙度、波纹度以及过烧程度)、挂渣高度、切口宽度、切口锥度。一般的基本要求是粗糙度在12.5~25 μm,切缝垂直度好,表面光洁无明显条纹,热影响区宽度小,无严重过烧现象,切割缝口宽度小。其中切割缝口宽度与激光光斑有关,一般聚焦后光斑大小在0.15~0.5 mm。

2 激光切割工艺参数研究

针对本实验所采用的半导体激光器设备,本次实验决定选取辅助气体气压、切割速度,喷嘴高度三个激光参数,研究三者对加工质量的影响规律,其中喷嘴高度在一定程度上影响切割时的焦距大小,本设备可以用机械结构对激光器透镜焦距进行微调,但改变范围相对喷嘴高度过小,因此机械结构调整焦距不做考虑,另外针对所选用的三个因素,假设其对加工质量的影响相互独立。

本实验主要选取尺寸误差作为主要评判标准,另外通过简单观察切割截面质量和挂渣高度来辅助评判切割质量。

2.1 实验参数与分组

本实验采用2 mm的06Cr19Ni10不锈钢板切割直径为10 mm圆形试件来测量其直径变化,进一步得到尺寸误差,激光功率定为700 W,激光器上机械对焦旋钮转到-1.5 mm,采用氮气作为辅助气体,实验室温度25 ℃。

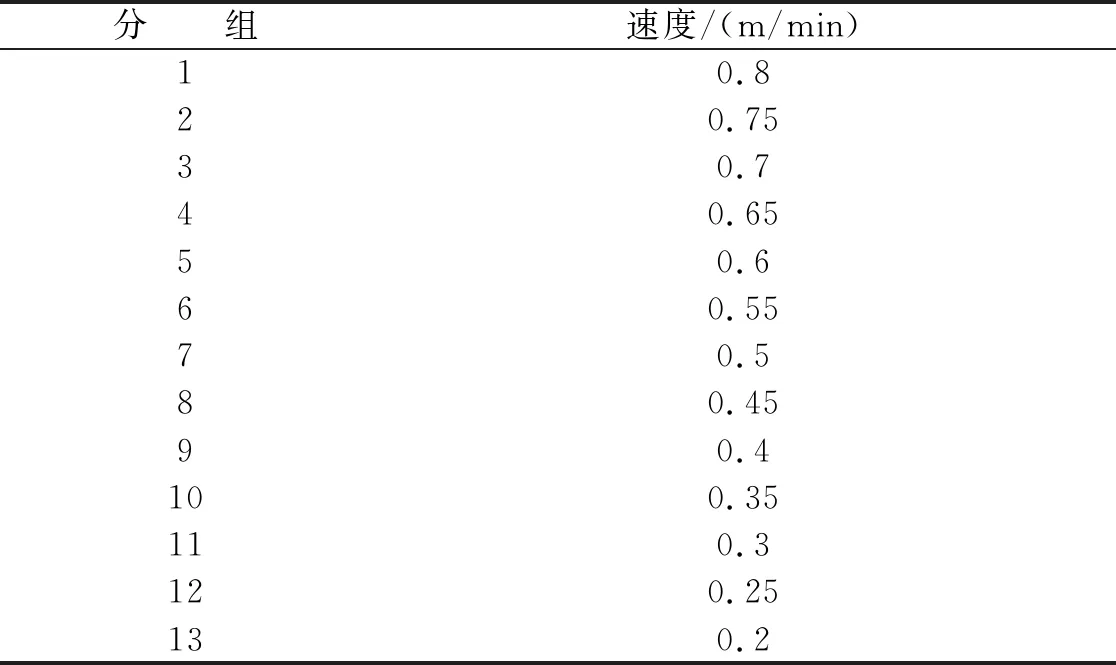

针对激光切割三个工艺参数分组如表1-表3。

表1 喷嘴高度分组

表2 切削气压(氮气)分组

表3 速度分组

2.2 实验现象与分析

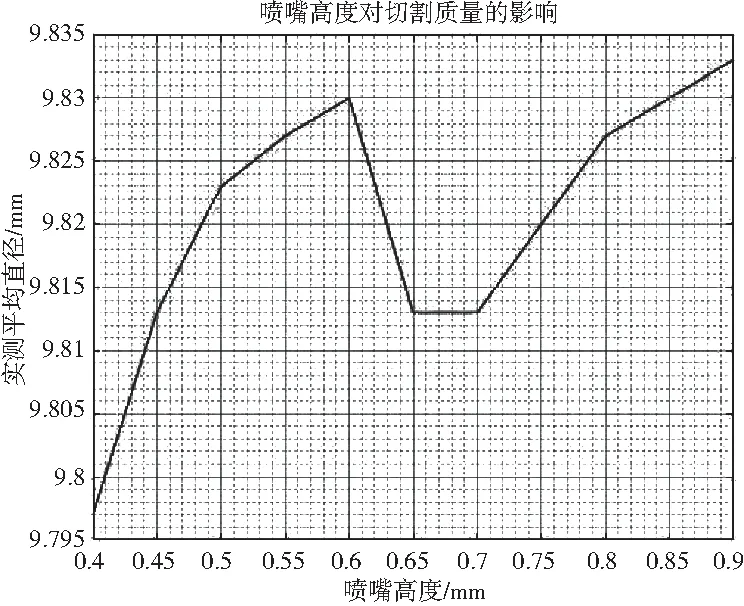

(1)随着切削时喷嘴高度的逐渐升高,试件实测尺寸呈现出“增大-减小-增大”的变化趋势,在第5组(0.60 mm)时平均直径最大,6组、7组(0.65~0.70 mm)平均直径最小;随着喷嘴高度的升高,在4组、5组(0.55~0.60 mm)附近试件背部毛刺最均匀细小,而且断面质量最好。

图2 喷嘴高度对尺寸影响曲线

图3 辅助气体气压对尺寸影响曲线

图4 切割速度对尺寸影响曲线

(2)随着气压的增大,试件实测尺寸略有减小,试件背部毛刺变短、更加细小,断面的焦黄色减轻,表面质量有所提高。

(3)13组试件实测尺寸在9.85±0.05 mm范围内变化,变化范围较小,由结果可得,随着切削速度的降低,试件实测直径略有减小;越靠近第1组(0.8 m/min)和第13组(0.2 m/min)的试件加工背面的熔渣毛刺越杂乱、粗壮、尖锐,而处于6组~8组(0.55~0.45 m/min)范围内的试件背部毛刺均匀、细小;随着切削速度的降低,切断面焦黄色越重,纹路越细小。

3 结论

(1)喷嘴高度在0.6 mm时试件尺寸误差最小,切截面质量较好,毛刺较少。

(2)增大辅助气体气压会使尺寸误差增大,但是在保证尺寸误差的前提下,提高辅助气体气压有助于改善截面加工质量。

(3)在保证能切断的前提下,适当提高切割速度有助于减小尺寸误差并且可以避免过烧现象。