工程车辆驾驶室噪声特性分析及优化

2021-03-15吴业强毛卫秀

吴业强,何 锋,占 刚,毛卫秀

(1.贵州电子信息职业技术学院,贵州 凯里 556000;2.贵州大学 机械工程学院,贵州 贵阳 550025)

0 引言

工程车辆因其特殊的工作要求,在工作过程中产生较大的振动和噪声,其产生的噪声严重影响了工程机械驾驶员的心理和生理健康[1-3]。随着噪声法规不断完善及用户使用要求的提升,工程车辆NVH性能也受到了更多的关注,其中工程车辆驾驶室的噪声特性分析和优化也成为整车NVH开发流程的重要环节,工程车辆驾驶室的声振性能已经成为评价整车性能的一个重要指标[4-6]。工程车辆的NVH研究在我国起步较晚,相关成果和经验相对较少,工程车辆驾驶室噪声的控制已成为一个亟待解决的问题,振动与噪声控制研究课题对促进工程技术发展有重要意义[7-10]。

本文主要针对工程机械驾驶室的隔声、吸声及声振耦合等问题开展研究,通过仿真分析和实验研究相结合方式,针对所研究车型存在的噪声问题,基于LMS Virtual Lab运用有限元方法建立驾驶室声振耦合模型,找出声学薄弱环节,并结合实验研究数据提出合理的改进方案,在驾驶室壁板声辐射较严重位置添加吸声隔声材料进行降噪处理,针对性的对驾驶室进行优化,并对比优化前后结果。

1 结构声学耦合分析

在工程实际中声学与结构是相互作用的,结构的振动可以产生声音,声音也可以产生振动。结构与声音之间相互作用的程度有所不同,当结构刚度比较小,而周围的流体介质的密度比较大的时候,结构与声音的相互作用就会比较大,例如密闭的薄壁结构空间如工程车辆驾驶室、音响设备等,所产生的振动与空气的相互作用就比较大;反之,当结构的刚度较大,而流体介质的密度比较小的时候,结构与声音的相互作用就比较小,如汽车发动机,因发动机的刚度很大,而空气的密度较小,发动机和空气之间的耦合作用就很小。对于本文所研究的挖掘机驾驶室而言,因其由大量的薄壁结构构成的密闭空间,必须考虑结构与空气之间的相互作用,进行声固耦合分析。

运用LMS Virtual Lab软件对挖掘机驾驶室进行声固耦合分析,建立的结构有限元模型及声学有限元模型如图1。

图1 驾驶室结构有限元模型及声学模型

在LMS Virtual Lab中声学分析模块直接进行声固耦合分析。得出挖掘机驾驶室耦合模态及振型如图2所示(在此给出0~100 Hz范围内的模态及振型图)。

挖掘机驾驶室结构和声腔模态相互影响和作用,由低频段0~100 Hz到高频段相互作用的效果会越发明显,耦合模态中左右侧围在大部分阶次振型均有较为明显的变形,而且,在第九阶至第十一阶(75~92 Hz)模态振型中驾驶室地板、顶棚和后围也有较大变形,优化中应重点考虑增加相应薄壁结构的阻尼和吸声隔声处理,以提高驾驶室整体的振动噪声水平。

图2 0~100 Hz驾驶室结构模态振型图

2 实车摸底测试

测试采用了丹麦B&K的4189A021电容传声器及PULSE 3560C分析仪,相应的记录软件为7701,分析软件采用7700。测试分析仪器连接示意图见图3。

图3 噪声测试仪器连接示意图

测试工况分为背景工况(车辆处于未启动状态,测量背景噪声)和工作工况(发动机在“怠速”、“档位1”—“档位10”共11个工况,测试各测点的噪声),详见表1。

表1 挖掘机工作工况说明

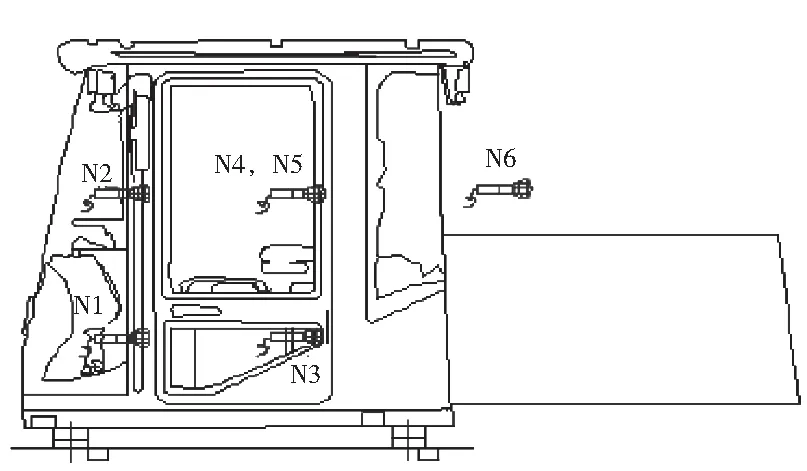

噪声测试用于确定挖掘机驾驶室噪声源和驾驶室内噪声的频谱特性,便于分析对比减振降噪方案实施后的驾驶室内噪声控制效果。因此,测试中在噪声主要传播的途径上布置相应的测点,同时在驾驶室内选择能够代表司乘人员耳旁噪声的点布置传感器。车内噪声测试测点布置见图4和表2,测点实际安装见图5。

图4 噪声测点布置示意图

表2 各测点编号及描述

图5 噪声测点现场布图

在目标挖掘机的工作状态噪声测试之前,对停放车辆的试验场地进行了背景噪声测试,测试时周围环境无异常噪声源,目标挖掘机门窗均为关闭状态,且切断其所有动力,当工作状态下的噪声值与背景噪声值之差大于10 dB(A)时,工作状态下所测噪声数据无需修正,背景噪声统计值见表3。

表3 背景工况下各测点的噪声值统计表

在目标挖掘机进行工作状态噪声测试时,对每一种工况采集3组数据,每一组数据采集30 s。使用Overall分析仪进行A计权声压级分析,CPB分析仪进行1/3倍频程频谱分析,分析频率为22 kHz。

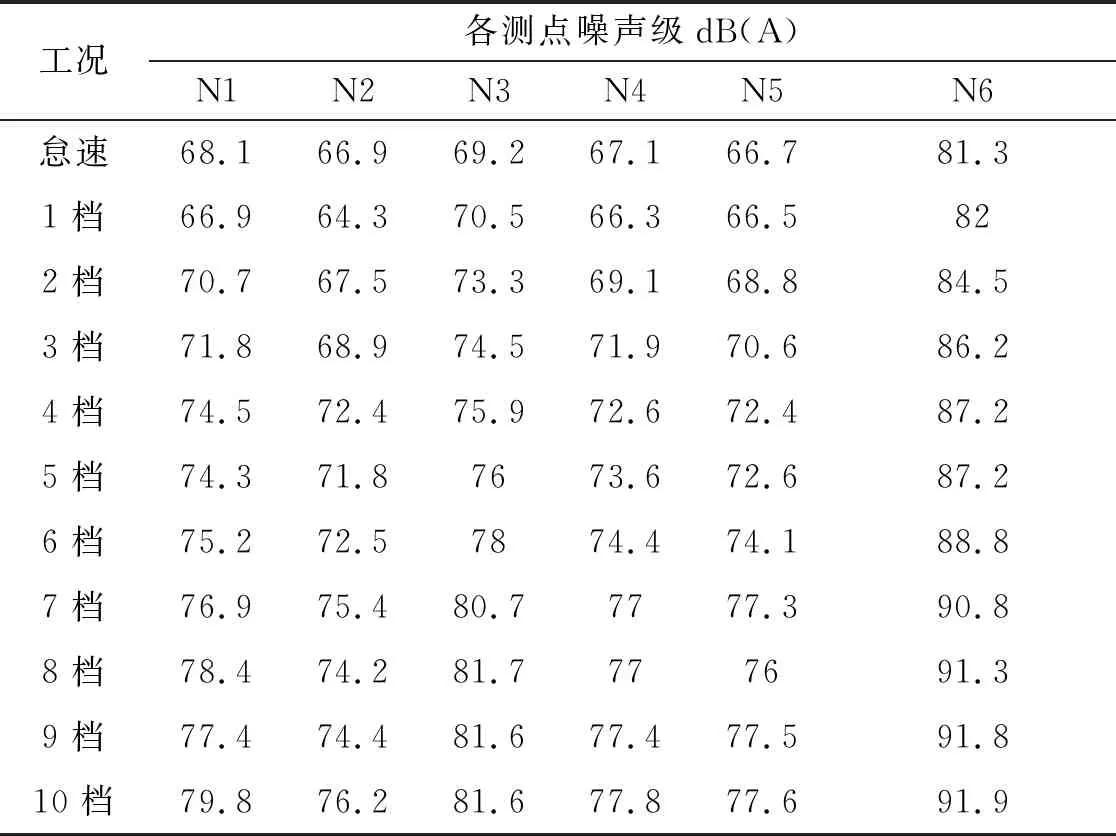

对降噪处理前、后挖掘机驾驶室各测点在各工况下的A计权噪声值进行统计,详细数据见表4。

表4 各测点在各工况下的噪声值统计

由表4可知,N3测点(即驾驶员座椅位置)在各工况下的噪声量普遍较大,最大噪声值在发动机8档时达到81.7 dB,表明驾驶室地板辐射噪声较大,应对驾驶室地板进行吸声隔声处理。N2测点位置在各工况下的噪声量普遍较小,最小噪声值在发动机1档时为64.3 dB。同时应尽量降低司机耳旁噪声,即N4、N5位置的噪声。由以上分析可知实验结果与声振耦合分析结果相符,虽然存在误差但结构振动特性基本相符,验证了有限元模型的正确性。

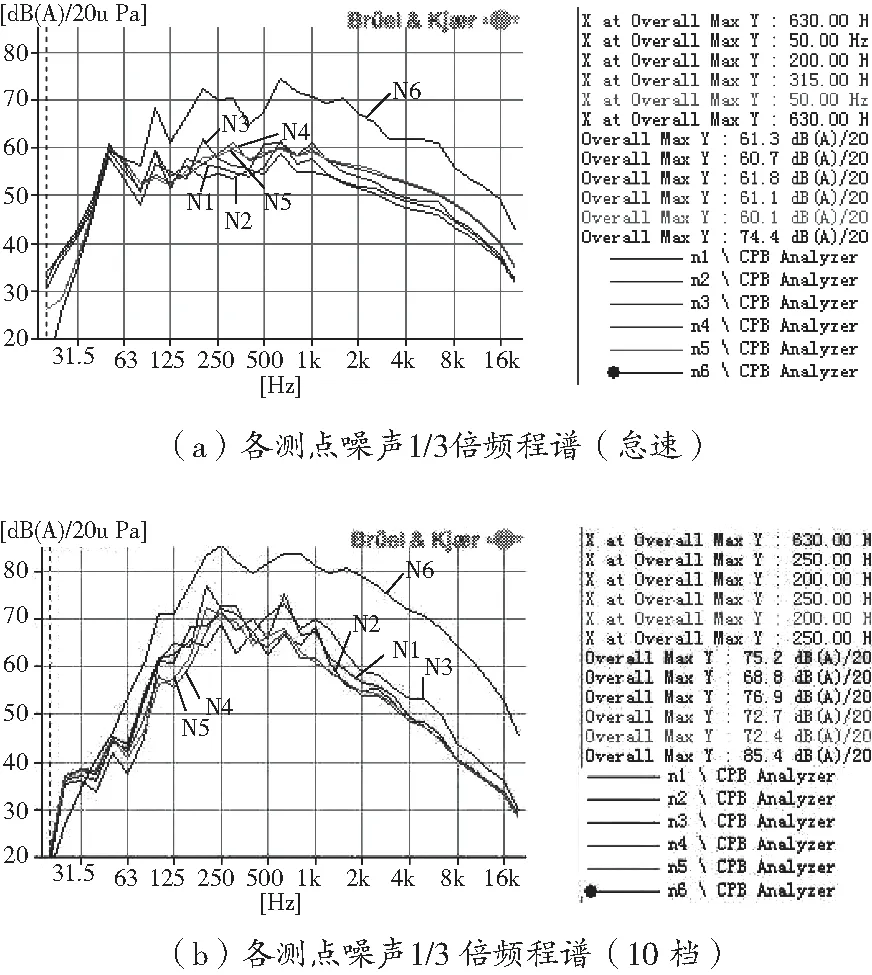

为便于分析噪声成分,识别噪声源,对噪声进行频谱分析,采集数据后由Pulse分析仪分析得出驾驶室噪声频谱特性如图6所示,由于篇幅所限在此仅给出怠速和10档两种工况下的频谱特性图。

由图6各工况下频谱图可分析得到各测点的噪声具有以下特性:

1)各工况下频谱特性有所不同:“怠速”工况时的主要噪声频带分布较宽,主要集中在50~1000 Hz,与“怠速”工况相比,其他工况的噪声主要频带变窄,主要集中于200~1000 Hz。

2)各工况下,所有测点在低频段50 Hz中心频率、中高频段的200 Hz和700 Hz中心频率均有较明显的噪声峰值。

图6 驾驶室噪声频谱特性

对比车外N6 测点的频谱曲线可知,中高频段的噪声来源于发动机的噪声激励,低频段的噪声主要来源于驾驶室的结构辐射噪声。本文重点讨论驾驶室结构辐射噪声的优化,由此可知通过优化驾驶室结构辐射噪声可降低驾驶室内的低频噪声,改善驾驶室噪声性能。

结合实验数据与结构声学耦合分析结果,应对驾驶室后围壁板及地板涂装阻尼吸声材料,以减小其结构振动辐射噪声,更换顶棚及侧围吸声材料以降低驾驶员耳旁噪声值。

3 驾驶室降噪方案

结合以上驾驶室结构声学耦合分析及实验数据,对驾驶室进行以下优化:

1)对驾驶室地板和后围中部壁板涂装阻尼吸声材料,并覆盖一层吸声材料,以降低地板及后围的板面振动辐射噪声;

2)对驾驶室顶棚吸声隔声材料进行改进,更换吸声隔声性能更佳的材料,以降低驾驶员耳旁噪声值;

3)对驾驶室侧围吸声隔声材料也进行适当优化。

改进后,以同样的测试方法对改进后的驾驶室进行噪声实验,得出进行降噪处理后驾驶室噪声各测点的噪声值如表5所示。

表5 降噪处理后驾驶室各测点噪声值

对比表4与表5可得出驾驶室降噪前后各测点噪声值的降低量如表6所示,由于N6为驾驶室外的测点,故噪声值降低量中的N6测点不做统计。

表6 驾驶室降噪前后各测点噪声值降低量

各测点噪声值对比图,由于篇幅所限在此只给出N3和N5的对比图如图7所示。

从表6和图7中测点在各工况下的噪声值对比可以得出:

1)挖掘机驾驶室在经过降噪处理后,噪声值在各测点位置均有不同程度的降低,其中N3 测点位置在发动机10档时,最大噪声降低量达到6.2 dB。

图7 测点在各工况下的噪声值对比

2)挖掘机驾驶室在经过降噪处理后:N3和N4测点位置在各工况下的噪声量普遍较大,其中N3测点在发动机7档时的噪声值最大,为78.1 dB。N2和N5测点位置在各工况下的噪声量普遍较小,其中N5测点在发动机1档时的噪声值最小,为63.4 dB。

3)以噪声量值降低3 dB(包含未达到、约为3 dB的值)以上的工况判断,分析表6中“噪声值降低量”可知:N1、N3和N5测点位置噪声值降低量明显,最大噪声的降低量分别达到6.2 dB、5.2 dB和4.5 dB。

4 结论

1)降噪处理前,各测点中,N3测点位置噪声状况最差,N2测点位置噪声状况最好。降噪处理后,N3测点噪声量值大幅度降低,N3测点位置和N4测点位置的噪声状况控制在一个水平,同时,噪声状况相对较好的为N2测点位置和N5测点位置。表明挖掘机驾驶室内部的降噪处理措施有效的控制了驾驶室内的噪声状况。

2)N5测点(司机右耳旁)在各工况下的噪声值降低量比较明显,提高了司机的操作舒适性。

5 总结

本文通过理论与实验结合手段,解决工程实际问题。应用声振耦合分析对驾驶室进行有限元分析,得出结构声学辐射薄弱环节,对实车驾驶室进行噪声测试实验,并分析驾驶室噪声频谱特性,找出噪声源。针对性的提出改进方案,驾驶室降噪效果取得较明显的改善。体现了声振耦合分析有限元方法与实验结合解决实际问题的可行性,为工程机械驾驶室噪声分析提供参考。