某翼尖发射装置悬挂精度分析

2021-03-15宋斌

宋 斌

(中国空空导弹研究院,河南 洛阳 471009)

0 引言

对于复合制导的空空导弹,由于在导引头开机截获目标前存中制导段,使导引头对目标的截获引入了中制导阶段的误差。为了提高截获概率,要求在导弹发射前弹上惯导与机载惯导进行动基座对准,在空空导弹和机载火控系统之间建立一个统一的惯性坐标系,使机载火控系统向导弹传输的总线数据和数据链信息都统一在一个坐标系内。为了提高机载火控系统与导弹内建立的惯性坐标系之间的对准精度,降低导航误差,对导弹系统的挂装要提出悬挂姿态精度和位置精度等方面的要求。

为了满足空空导弹悬挂精度的要求,通常采用的方法是经过仔细论证和计算将悬挂精度分配给飞机、空空导弹和发射装置,各个部分按照要求确保实现各自的要求指标,从而确保导弹悬挂后整个系统的悬挂精度。具体到发射装置来说,就是要对发射装置自身结构及装配精度进行合理的设计来满足导弹分配给发射装置的悬挂精度要求。翼尖发射装置由于自身结构和挂装特点的特殊性,需要对其悬挂精度进行分析。

1 某翼尖发射装置的特点

1.1 悬挂精度的定义

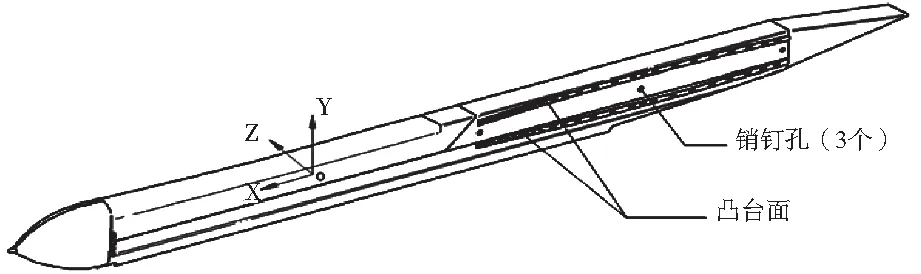

翼尖发射装置固定安装在飞机的翼尖挂点,用于悬挂和发射空空导弹。发射装置与载机的机械接口位于发射装置侧面,有20个M8螺栓,30个M6螺栓,2个Φ12定位销钉和1个Φ8定位销钉,贴合面为上下两凸台面,如图 1所示。

图1 翼尖发射装置示意图

对发射装置悬挂精度的要求具体可划分为三部分:俯仰角、偏航角和滚转角的角度误差。如图1中的坐标系,俯仰角为X向轴线在X、Y平面内绕原点转动的角度,用符号θ表示;偏航角为X向轴线在X、Z平面内绕原点转动的角度,用符号β表示;滚转角为Z、Y平面绕X向轴线转动的角度,用符号γ表示。

空空导弹对翼尖发射装置提出的悬挂要求为俯仰角、偏航角误差不超过±5′,横滚角误差不超过±10′。

1.2 翼尖发射装置挂装特点分析

目前发射装置与飞机挂架之间较为常用的连接方式为“762 mm螺栓+止动平面”的形式[1]。这种连接形式主要由螺栓、螺栓根部的定位轴和止动平面组成,安装发射装置时,发射装置上的止动平面与飞机挂架上的止动平面贴平,螺栓根部的定位轴与飞机挂架上的定位孔相配合。为满足悬挂精度的具体要求,这种连接形式只需要对发射装置上的两个止动平面和飞机挂架上的两个止动平面提出具体的平面度要求,为螺栓根部的定位轴与飞机挂架上的定位孔选择合适的配合关系。而翼尖发射装置固定安装于飞机翼尖,贴合面即图2中所示的凸台面,位于发射装置的侧面。

图2 发射装置挂装示意图

通过两种连接方式的比较,可以发现采用“螺栓+止动平面”的形式除了通过靠设计、零件加工和装配调整来保证悬挂精度,还可以在螺栓盖板和发射装置壳体之间加入精度调节垫片调整悬挂精度,而翼尖发射装置的凸台面与壳体一体加工,属于壳体零件的一部分,因此只能以机械加工来保证其悬挂精度。

结合翼尖发射装置的挂装与结构特点和悬挂精度的定义可以得出该发射装置悬挂精度的最终表现形式:以前、后销钉孔中心轴线所在平面为水平基准平面,以凸台平面所在平面为竖直基准面,从发射装置在导弹前、后吊挂处的导轨面所在的平面及导弹前、后吊挂处的导轨中心平面组成的坐标面到基准面所产生的俯仰角、偏航角误差不超过±5′,横滚角误差不超过±10′,分别用θ、β、γ表示。

1.3 影响悬挂精度的因素

发射装置自身结构及装配精度影响着发射装置的悬挂精度。根据悬挂精度的定义[2]和要求,为了控制悬挂精度,最终应落实在保证以下形位公差的要求:1)导弹前、后吊挂处的导轨面对前、后销钉孔中心轴线所在平面有足够的平行度;2)导弹前、后吊挂处的导轨中心平面对凸台平面有足够的平行度;3)导弹前、后吊挂处的导轨面对凸台平面有足够的垂直度。也就是说悬挂精度最终取决于凸台面前、后销钉孔中心轴线所在平面与导弹前、后吊挂处的导轨面,导弹前、后吊挂处的导轨中心平面的相对位置公差。

2 保证悬挂精度的主要措施2.1 翼尖发射装置的结构特点

翼尖发射装置与载机的机械接口位于发射装置侧面,有20个M8螺栓,30个M6螺栓,2个Φ12定位销钉和1个Φ8定位销钉,如图3所示。

图3 壳体侧面示意图

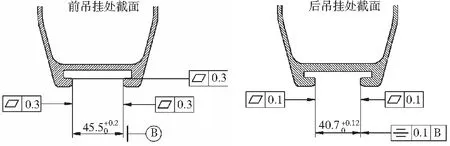

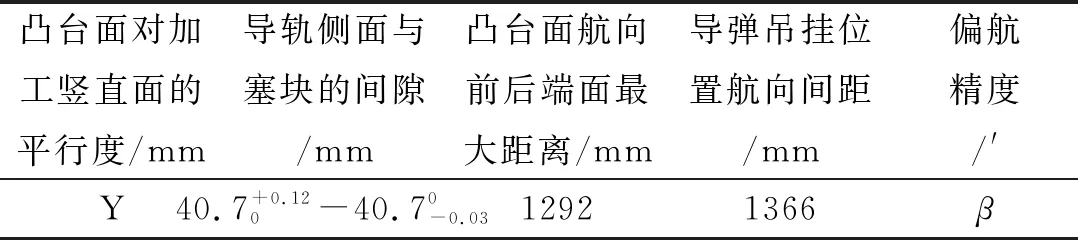

考虑到加工的工艺性,导轨的尺寸公差、形位公差可以达到的尺寸如图4所示。

导弹以前、后吊挂在发射装置上定位,导弹吊挂位置航向间距为1366 mm,导轨面宽度为59 mm,凸台面航向前后端面最大距离为1292 mm,高度方向上下端面最大距离为151 mm。

图4 前后吊挂处导轨局部截面

2.2 加工方法

根据翼尖发射装置的结构特点可知,由于和悬挂精度密切相关的两个凸台面分属于上下壳体,两个壳体采用螺接形式连接,而销钉孔分别加工在前、中、后垫块上。由于在壳体装配过程中会不可避免的产生各种装配误差,倘若在壳体加工中先将凸台面按悬挂精度的误差要求加工出来, 随着装配误差的积累最终有可能导致悬挂精度不能满足要求。因此应选择在壳体组件装配完成后再进行凸台面和销钉孔的加工,这样可以完全消除壳体在装配过程中产生的误差影响。

选择定位基准是加工前的一个重要内容,定位基准选择得正确与否,必然会影响产品的质量。为了尽可能的减小导轨形位公差的影响,在凸台面的加工时最好直接以导弹前、后吊挂处的导轨面为定位基准。因为在测量悬挂精度时是以凸台面为测量基准来考核导轨面的位置公差,这样令两者互为基准可提高两者的相互位置精度,避免因基准不重合产生的基准不重合误差。为了排除基准要素即导弹前、后吊挂处的导轨面本身的形状误差对位置误差的影响,基准要素本身要符合最小条件原则[3]。根据最小条件原则的定义:在确定理想要素的位置时,应使理想要素与实际要素相接触,并使两者的最大距离为最小。

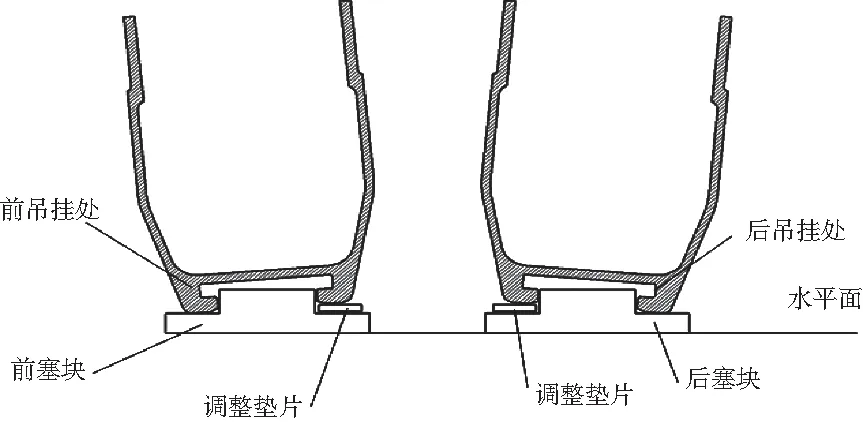

为了满足最小条件原则,在用铣床对其加工的过程中,在导弹前后吊挂处的导轨面下面垫“凸”型塞块,如图 5所示。装夹时调整前后调整垫片,首先应该使前后调整垫片相对于导轨中心面分别位于两边,同时还要通过调整壳体组件的位置和调整垫片的数量来保证最终状态下两边垫片厚度相同。根据导轨的加工精度,导轨下底面跟导轨面可以认为是完全平行的。这样就是以水平面来体现基准面即导轨前后吊挂处导轨面的理想位置,而水平面就可以认为是铣床的加工水平基准面。调整后用压板压紧,应调整合适的压紧力以减少壳体的变形,压紧时在前后装夹处用测量仪测量来防止壳体组件在压紧过程中产生左右方向上的变形。

图5 装夹示意图

2.3 悬挂精度计算

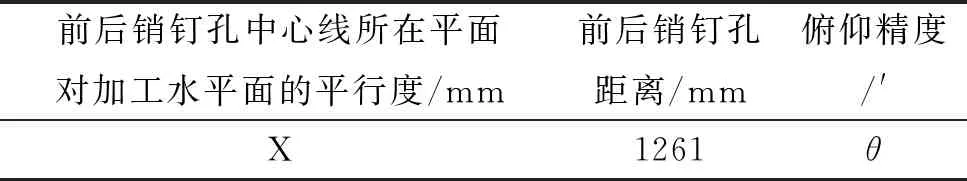

用X、Y、Z分别表示前后销钉孔中心线所在平面对加工水平面的平行度、凸台面对加工竖直面的平行度、凸台面对加工水平面的垂直度(表1-表3)。

表1 对加工水平面的平行度

表2 对加工竖直面的平行度

表3 对加工水平面的垂直度

|θmax|=5′

Xmax=1261×tan5′=1.83

即前后销钉孔中心线对加工水平面的平行度不大于1.83 mm,就能满足俯仰角±5′。

|βmax|=5′

Ymax=1292×tan(5′-0.38′)=1.74

即凸台面对加工竖直面的平行度不大于1.74 mm就能满足偏航角±5′。式中β1为导轨侧面与塞块的间隙引起的偏航角度误差。

|γmax|=10′

Zmax=151×tan10′=0.44

即凸台面对加工水平面的垂直度不大于0.44 mm就能满足滚转角±10′。

实际加工精度完全可以满足X、Y、Z的要求。根据加工精度可以在设计中对其分别要求控制在0.4、0.8、0.4,则悬挂精度分别可以控制在俯仰角±1.1′、偏航角±2.5′、滚转角±9.1′。满足悬挂精度的要求。

3 结论

本文针对翼尖发射装置特殊的挂装方式,对影响悬挂精度的因素进行了分析计算,为了减小、消除导轨形状误差对悬挂精度的影响,满足悬挂精度的要求,提出了具体的加工方法,结果证明采用的方法有效解决了问题。本文计算数据可靠,对有悬挂精度要求的发射装置设计具有一定的指导意义。