温度响应性玻璃球基复合载体的制备及表征

2021-03-15李海斌范晓光王战勇

安 琪,李海斌,张 琪,杨 磊,范晓光,王战勇

(1.辽宁石油化工大学石油化工学院,辽宁抚顺113001;2.锦州市绿源危险废物处置有限公司,辽宁锦州121229;3.沈阳农业大学工程学院,辽宁沈阳110866)

聚N⁃异丙基丙烯酰胺(PNIPAAm)含有亲水性酰胺键和疏水性异丙基键,其高分子链段可随温度改变发生水溶性变化,从而展现温度响应性[1⁃2],被广泛用于细胞培养基底[3⁃4]、药物控制释放[5⁃6]、生物传感器[7⁃8]等生物医药领域。目前,二维智能基底的制备技术已趋成熟,本实验室也创建了一种简易的温敏性共聚物膜层的制备方案,即聚合⁃涂覆二步成膜法。首先合成含硅氧烷键和羟基的智能共聚物,随即采用旋转或浸渍涂膜法将共聚物溶液均匀涂覆于玻片表面,再利用加热退火过程的脱甲醇反应,完成共聚物与含羟基基底的接枝及聚合物之间的键合,从而形成具有网络结构的智能性共聚物膜层[9]。关于在三维基底(如微载体、中空纤维膜等)表面形成智能聚合物膜层的研究尚处初始阶段,其技术关键是创建聚合物与基底之间的链接。目前常用的方法是“grafting to”和“grafting from”[10]。前者首先合成端基功能化智能聚合物,同时在三维载体表面键合互补性反应基团,然后促使两者反应从而形成共价链接[11⁃12];此方法操作简便、可在接枝前对聚合物进行鉴定,但聚合物所引发的空间位阻会导致接枝密度受限。后者首先在三维基底表面创建活化位点,然后智能性单体以此为起点不断聚合[13⁃14];此方法不存在空间位阻问题,因此可获更高的接枝密度,但较难控制其链长度和均匀度。两种方法均可在三维基底表面形成智能性高分子链段,但链段通常呈发散状且彼此无连接。如果在三维载体表面形成具有网络结构、分布均匀且厚度可控的包衣膜层,那么此复合载体的理化性质更趋稳定,这将利于进一步拓展智能型三维载体的应用潜能。

本文以温敏性玻璃平面的生产模式为基础,设计PNIPAAm共聚物/玻璃球基复合载体的制备方案。由于玻璃球基的尺度和形状明显异于二维基底,常规的平面制膜技术已不适于智能性材料在立体介质上的均匀程度和膜层厚度的控制。因此,引入底喷式流化床反应器,借助其参数分布均一、易于控制的优势来解决智能性聚合物在玻璃球基表面的均匀涂覆和厚度累积问题[15],即在玻璃球基流化悬浮的同时,从流化床底部喷射由聚合物溶液所产生的雾滴,一段时间后,雾滴沉积于球基表面形成匀质涂层,经热处理后可得温度响应性玻璃球基复合载体。目前鲜见借助流化床反应器制备智能响应性复合载体的研究报道,此工艺有望实现功能性载体的较大规模制备。首先采用自由基聚合法合成对温度敏感的智能性共聚物,然后利用共聚物/玻璃球基复合载体,并对其性能进行初步测定。采用傅里叶红外光谱仪检测复合载体特征官能团的存在性;使用扫描电子显微镜测试膜层的表面形貌;利用细胞的黏附和脱附实验考察复合载体的生物相容性和温度响应性。

1 实验部分

1.1 主要药品和试剂

N⁃异丙基丙烯酰胺(NIPAAm)、甲基丙烯酸羟丙酯(HPM)、甲基丙烯酸(3⁃三甲氧基硅)丙酯(TMSPM)、偶氮二异丁腈(AIBN),分析纯,阿拉丁生化科技股份有限公司;2.5 mm实心精密高硼硅玻璃球基(简称玻璃球基,下同),江苏天诚不锈钢制品厂。

1.2 温度响应性共聚物的合成及鉴定

通过自由基聚合法合成PNIPAAm共聚物,其制备和鉴定过程参照文献[16]。简述如下:将NIPAAm、HPM和TMSPM分别加入盛有无水乙醇的三口烧瓶,其中n(NIPAAm)/n(HPM)/n(TMSPM)=100∶5∶5。氮气纯化10 min后,将AIBN加入混合液(n(AIBN)/n(NIPAAm+HPM+TMSPM)=1∶100),加热至60℃,持续搅拌12 h。反应结束后,加入1 mL丙酮溶解胶状物质,随即加入50 mL正己烷,可见白色产物不断析出,减压过滤收集该产物,重复此步骤至少3次。终产物在-60℃冻干24 h,取出密封待用。采用Nicolet Magna 750傅里叶变换红外光谱仪(Nicolet Instrument Corporation,美国)、Bruker AV400核磁共振仪(Bruker Corporation,瑞士)、PL⁃GPC⁃50凝胶渗透色谱仪(Varian Inc.,美国)和Nano ZS90动态光散射仪(Malvern Instruments Ltd.,英国)分别测定终产物的化学结构、分子组成、分子量和温敏性能。

1.3 底喷式流化床反应器系统

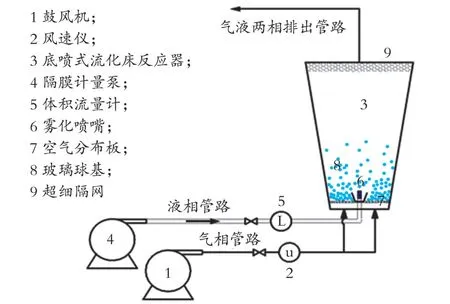

1.3.1 结构设计 选用钢化玻璃作为底喷式流化床反应器的主体,主体连接和固定支架采用304不锈钢,反应器顶部配备超细隔网,底部设置空气分布板(孔隙均匀排布,孔径5 mm,间距8 mm)。选用气流式雾化喷嘴,将其置于空气分布板的中心部位。反应器主体呈倒锥形,上底直径13 cm,下底直径8 cm,高78 cm,锥角10°,上方不锈钢筒体为圆柱形,直径15 cm。流化床反应器及其系统实物如图1所示。

图1 底喷式流化床反应器系统

1.3.2 工艺流程及操作参数 底喷式流化床反应器系统的工艺流程如图2所示。流化空气由鼓风机输送,出口压力为10~15 kPa,流经流量控制阀门,经风速仪计量后,由空气分布板均匀分散,进入流化床反应器,从而为其内部玻璃球基的流化提供能量,同时与流经隔膜计量泵、控制阀门、体积流量计及雾化喷嘴喷射出的雾化液充分接触,一段时间后,液相及流化空气由顶端排出,由超细隔网收集裹有共聚物的玻璃球基。流化床反应器系统操作温度为(20±2)℃,进风量为(240±5)m3/h,喷液速率为(1.7±0.1)L/h,雾化压力为0.2 MPa。

图2 底喷式流化床反应器系统的工艺流程

1.4 温度响应性玻璃球基复合载体的制备与表征

1.4.1 温度响应性玻璃球基复合载体的制备

将PNIPAAm共聚物以质量浓度10 mg/mL溶于无水乙醇,室温搅拌12 h,然后用0.2μm微孔滤膜过滤除杂。为对比实验结果,将玻璃球基作以下两组处理。第1组:将共聚物溶液注入流化床反应器的雾化储液槽,并将适量玻璃球基置于流化床反应器,通风使其悬浮;开启雾化装置并于30 s后关闭,持续通风以加速球基表面无水乙醇挥发,然后将涂覆的玻璃球基置于真空干燥箱,125℃退火3 h,促进硅氧烷键与羟基的耦合;自然冷却后,取出玻璃球基先后浸入无水乙醇和超纯水各60 min,去除未连接的共聚物,过滤分离、真空干燥后密封待用,此组简称为底喷式复合载体。第2组:将玻璃球基放入共聚物乙醇溶液,浸泡3 h后过滤并干燥,置于真空干燥箱,125℃退火3 h,后续处理同第1组,此组简称为浸泡式复合载体。

1.4.2 温度响应性玻璃球基复合载体的成分分析及结构表征 成分分析:将浸泡式和底喷式复合载体分别用玛瑙研磨成微小颗粒,与100 mg干燥的KBr粉末混合均匀,装入模具内,采用傅里叶变换红外光谱仪进行测试,波长4 000~500 cm-1。

结构表征:采用冷场发射电子扫描显微镜(su8000,Hitachi,日本)观察空白玻璃球基、浸泡式和底喷式复合载体的表面微观结构,样品表面喷金后置于样品台进行测定,加速电压为15 k V。

1.4.3 温度响应性玻璃球基复合载体的生物相容性和智能性检测 空白玻璃球基和底喷式复合载体经高压灭菌后,浸于细胞培养基(低糖型达尔伯克改良伊格尔培养基(LG⁃DMEM)+10%(体积分数)胎牛血清(FBS)+1%(体积分数)青霉素/链霉素(P/S))使其完全溶胀,然后置于经硅烷化处理的细胞培养板。将骨髓间充质干细胞(BMMSCs)以1×105个/mL细胞密度分别接种于玻璃球基和复合载体。在温度为37℃、体积分数为5%的CO2环境下培养细胞,其中几组24 h后吸出全部培养基,然后加入等量新鲜培养基,用Cell Counting Kit⁃8试剂盒(CCK⁃8,Dojindo,日本)测定OD值,确定细胞在玻璃球基和复合载体的黏附情况。另几组将细胞培养板置于20℃无菌环境且更换冷鲜培养基(不含FBS),并伴以吸管轻轻吹打;10 min后吸出培养基,同时加入等量新鲜培养基,用CCK⁃8试剂盒测定OD值以考察细胞在玻璃球基和复合载体的脱附情况。

2 结果与讨论

2.1 温度响应性共聚物的分子设计

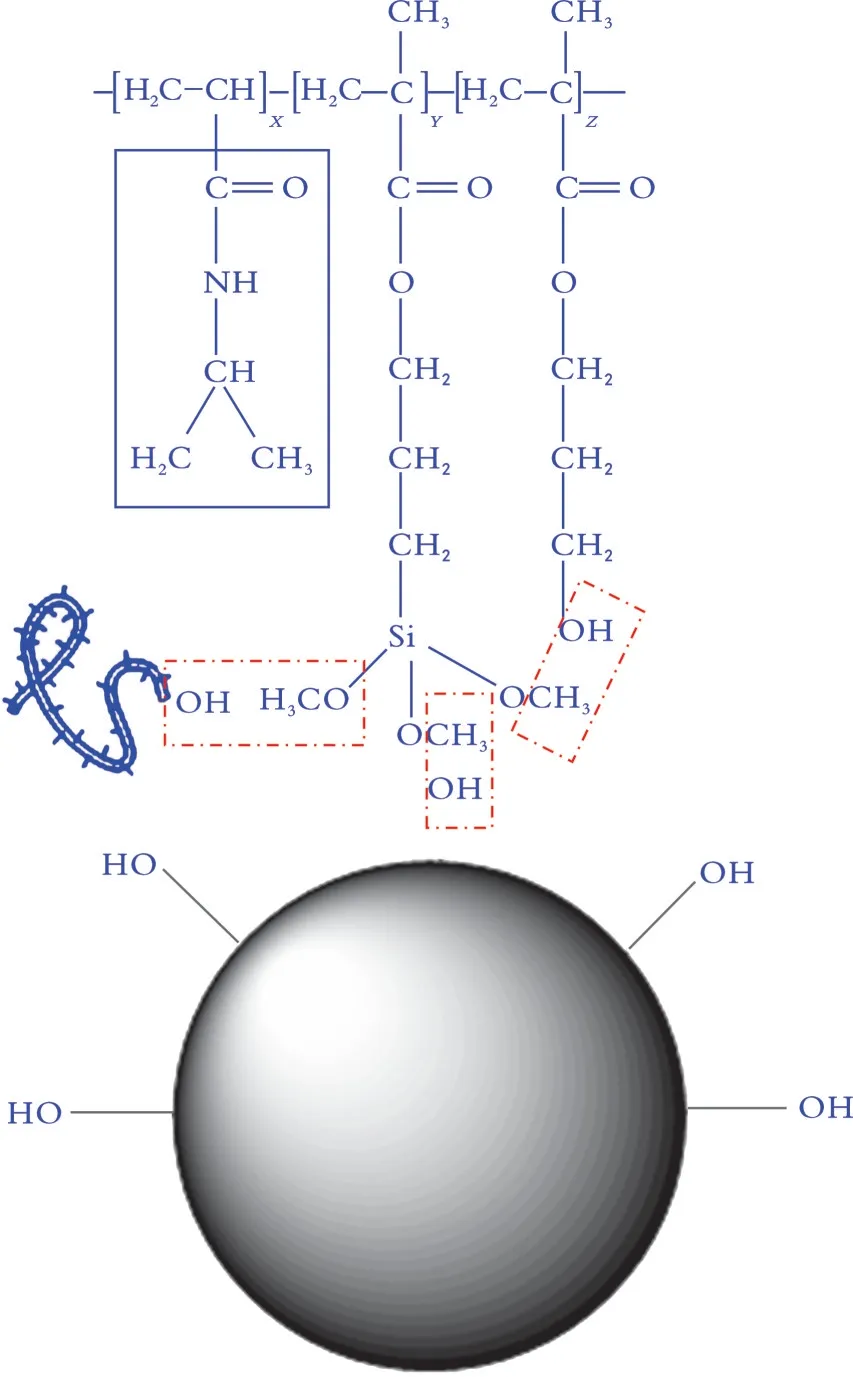

研究学者通常以NIPAAm单体为反应物,通过引发剂或光、热、辐照等作用促使单体发生聚合反应,制备单链聚合物或凝胶类物质。但PNIPAAm均聚物的响应性能单一,难以拓展其应用范围。因此,根据不同需求,通过改变反应条件或添加功能基团等方式,制得具有不同响应速度、转变温度等特性的终产物。本文以NIPAAm、HPM和TMSPM为反应物,采用自由基聚合法合成随机嵌段PNIPAAm共聚物。该共聚物的分子结构中包含功能基团和反应基团,如图3所示。NIPAAm是主体反应物,使终产物具有温敏特性,其中的酰胺键和异丙基键是共聚物的功能基团(实线标注)。TMSPM作为硅烷交联剂,在共聚物合成过程中相对稳定,但在高热或辐照条件下,甲氧基可从羟基获取质子形成甲醇,从而实现与含羟基材质的耦合[17]。HPM可为共聚物分子链间的键合提供羟基。TMSPM的硅氧烷键和HPM的羟基是共聚物的反应基团(虚线标注)。在PNIPAAm共聚物/玻璃球基复合载体形成过程中,TMSPM既可与玻璃球基表面的羟基发生脱甲醇反应,又可与自身或其他分子链上的羟基产生键合,利于共聚物与共聚物之间、共聚物与基底之间的同时链接,从而实现共聚物在玻璃球基表面的厚度累积。

图3 PNIPAAm共聚物的分子结构示意图以及复合载体制备过程玻璃球基与共聚物的共价连接

PNIPAAm共聚物的表征结果见图4。傅里叶变换红外光谱证实,酰胺键、异丙基键、硅氧烷键、羟基和酯基皆存在于PNIPAAm共聚物中;核磁共振氢谱表明,终产物中NIPAAm、HPM和TMSPM的物质的量比为20∶1∶1;凝胶渗透色谱确定共聚物的重均分子量为24 061 g/mol,数均分子量为15 182 g/mol,多分散系数为1.584,聚合度为6;动态光散射实验通过测定终产物在不同温度条件下的水力学直径,证实共聚物对温度产生显著响应,同时推断其最低临界溶液温度(LCST)为26℃。上述结果表明,三种反应物均存在于终产物,分子链段中含有酰胺键和异丙基键的功能基团及硅氧烷键和羟基的反应基团,共聚物的分子组成与初始投料比例一致,分子量较小且分布较为均匀,属于短链型聚合物,具有温度响应特性,可用于PNIPAAm共聚物/玻璃球基复合载体的制备。

图4 PNIPAAm共聚物的表征结果

2.2 温度响应性玻璃球基复合载体的制备策略

在前期研究中,通过在聚合物中引入硅氧烷键和羟基基团的方式,成功将PNIPAAm共聚物固定接枝于含有羟基的硅基表面,通过调控共聚物溶液浓度、旋转涂膜仪(或浸渍涂膜仪)旋转速度(或蘸取速度)和作用时间等因素,获得具有不同膜层厚度和表面润湿性能的温敏性共聚物膜。经表征手段测试所制的共聚物膜,展现出厚度可控性、反复使用性、结构稳定性、快速响应性以及生物相容性等特征,可用于各种细胞的培养及非酶解收获[2,9]。温敏性材料的研发不能局限于二维平面,应开展更为深入细致的三维温敏性材料的设计和研发工作。但其中旋转或浸渍涂膜法仅可用于平面膜的制备,对于三维基底表面的均匀涂覆则“无能为力”。

底喷式流化床是指在流化床设备空气分布板的中央部位设置雾化喷嘴,此过程可实现小粒径颗粒包衣技术的工业化操作[18]。通过底喷包衣技术制得的样品膜层厚度均匀,其他形式的包衣工艺无法与之相比,故受到广泛应用。本研究创建了一种新型的温度响应性共聚物/玻璃球基复合载体的制备策略:秉承温敏性共聚物的合成思路,借鉴温敏性共聚物平面膜的制备经验,利用底喷包衣技术将共聚物均匀涂覆于玻璃球基表面,从而形成温度响应性复合载体,即利用空气使玻璃球基悬浮流化,同时将共聚物溶液以喷雾方式涂覆于球基表面,通过参数调控得到具有均质膜层的复合载体。在共聚物/玻璃球基复合载体制备过程中涉及两种聚合反应:其一,双键类单体NIPAAm、TMSPM和HPM通过自由基聚合形成共聚物链段;其二,加热退火处理使共聚物链段中的硅氧烷键与自身链段或其他高分子链段的羟基及玻璃球基表面的羟基键合形成共聚物网络结构。这种制备策略允许在共聚物合成过程中添加其他功能性单体,可调节和改善共聚物的综合性能,且可实现共聚物与任何形状和尺度的含羟基材质的耦合。此种工艺可望实现智能性复合载体的较大规模生产,利于工业化应用和推广。

2.3 温度响应性玻璃球基复合载体的表征

2.3.1 化学成分分析 首先将复合载体用玛瑙研钵研磨成微小颗粒,由于浸泡式复合载体表面分布的共聚物数量较少,故傅里叶变换红外光谱仪不能对其进行成分分析。图5为底喷式复合载体和PNIPAAm共聚物的傅里叶变换红外光谱。从图5可以看出,底喷式复合载体与PNIPAAm共聚物的结果相同的是,在1 655 cm-1和1 546 cm-1分别出现酰胺键I(C=O)的伸缩振动吸收峰和酰胺键II(N-H)的弯曲振动吸收峰,在1 387 cm-1和1 367 cm-1出现异丙基键的对称变形振动吸收峰[20],这说明NIPAAm被成功链接到玻璃球基;底喷式复合载体与PNIPAAm共聚物的结果不同的是,在3 100~3 700 cm-1出现的特征吸收峰明显变窄,这是由于羟基与硅氧烷键发生脱甲醇反应,此处的吸收峰应隶属于酰胺键II的伸缩振动吸收峰,同时在1 090 cm-1出现很强的吸收峰,这是由于Si-O-Si的反对称伸缩振动,与出现在共聚物硅氧烷键的特征吸收峰(1 079 cm-1)相比,发生明显红移,说明硅氧烷键由于脱甲醇作用已失去甲氧基结构。综上所述,通过流化床底喷包衣技术已成功将温度响应性共聚物接枝于玻璃球基表面。宋克东等[21]利用表面自由基共聚法制备了P(NIPAAm⁃co⁃HPM)⁃g⁃TM⁃SPM⁃g⁃玻璃微载体,但由于载体表面有机物接枝量较少,难以采用傅里叶变换红外光谱仪对其表面化学结构进行检测,而只能利用能谱仪对接枝样品表面的C、N、O、Si进行定量分析,从而确定NIPAAm是否接枝于载体表面。而本文引入底喷式流化床反应器,获得具有更高接枝量的温敏性复合载体,故可采用傅里叶变换红外光谱对其进行有效鉴定。

图5 底喷式复合载体和PNIPAAm共聚物的傅里叶变换红外光谱

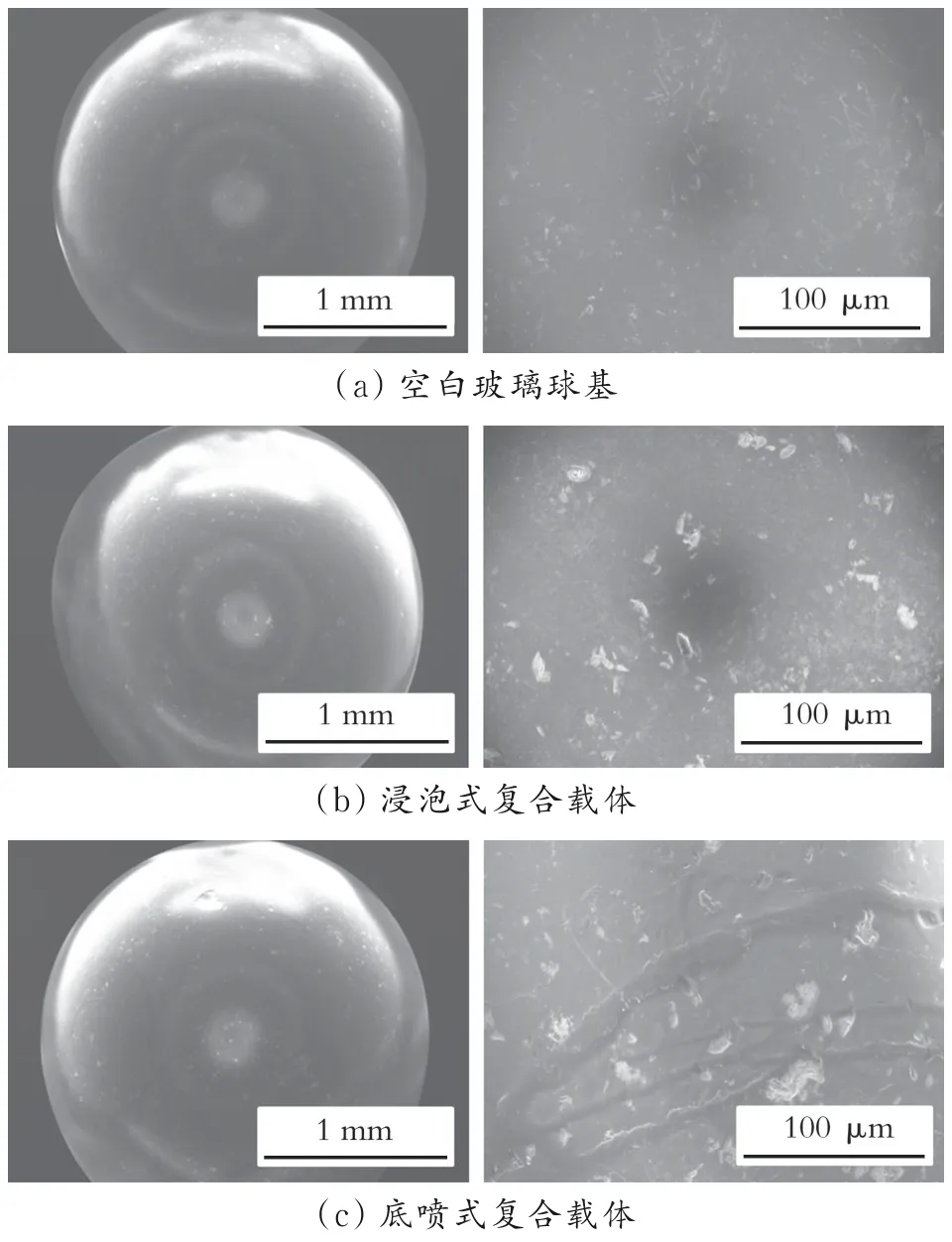

2.3.2 表面形貌检测 采用扫描电子显微镜考察空白玻璃球基、浸泡式和底喷式复合载体的表面形貌,结果见图6,图中分别放大50倍和500倍。从图6可以看出,当放大倍数为50时,空白玻璃球基表面相对光滑,放大至500倍后其表面的摩擦划痕清晰可见;放大倍数较小时浸泡式复合载体表面呈现少量细小颗粒,放大倍数较大时局部可见颗粒沉积,但数量不多且未互联成片;放大倍数较小时即可见底喷式复合载体表面布满微小颗粒,放大倍数提升后,可观察到在颗粒之下形成具有明显厚度的膜层。结果表明,通过简单浸泡只能在玻璃球基表面链接较少的共聚物颗粒且散在分布,而通过底喷式流化床反应器不仅可将PNIPAAm共聚物聚合接枝到玻璃球基,同时可在球基表面形成具有一定厚度的稳定膜层,从而形成共聚物/玻璃球基复合载体。文献[12-13,21-22]均可清晰观察到NIPAAm接枝前后载体表面结构的明显变化,即接枝前载体表面相对光滑,而接枝后载体表面呈现较多颗粒状物质,但颗粒间并无链接,与本文通过简单浸泡获得的复合载体表面形貌相似。这表明通过底喷包衣技术不仅可以实现共聚物颗粒的均匀涂覆,同时通过参数调控可在载体表面形成厚度累积。

图6 空白玻璃球基、浸泡式复合载体和底喷式复合载体的表面形貌

2.3.3 细胞黏附与脱附实验 20世纪90年代,T.Okano课题组首次将PNIPAAm用于贴壁细胞的非酶解收获[23],利用电子束照射将NIPAAm单体聚合接枝于聚苯乙烯培养皿,使培养基底具有温度响应性能,当温度高于最低LCST时,其表面呈现疏水性,而温度降低时则转化为亲水性,即通过改变温度控制其上细胞的黏附或脱附。因此,采用细胞的黏附和脱附情况来验证温敏性复合载体的生物相容性和温度响应性。将BMMSCs接种于空白玻璃球基和底喷式复合载体,培养24 h后观察其黏附和脱附情况,结果见图7。从图7可以看出,由于BMMSCs需要适应新的生长环境,所以细胞接种24 h时并未发生明显增殖,黏附于复合载体表面的细胞数量略少于对照组,但两者无显著性差异,这表明BMMSCs在两种载体的生长状态良好,同时证明两种载体均具有良好的生物相容性,可为细胞的黏附和生长提供有效的生长空间。当温度降至20℃时,附着于玻璃球基的细胞数量只呈小幅下降趋势,这可能是机械吹打所致,而黏附在复合载体的BMMSCs所剩无几,两者具有显著性差异(P<0.05)。表明利用温度响应性复合载体可以通过变温调节实现细胞的有效黏附和自发脱附。

图7 BMMSCs在空白玻璃球基和底喷式复合载体的黏附和脱附情况

3 结 论

(1)通过自由基聚合法合成了具有温度响应特性的随机嵌段PNIPAAm共聚物,由于该共聚物的分子链中含有硅氧烷键和羟基,可与任何形状和尺寸的含羟基基底进行有效链接。

(2)利用底喷包衣技术解决了共聚物溶液在玻璃球基表面的均匀涂覆和厚度累积问题,此工艺有望实现功能性复合载体的较大规模制备,为其广泛应用奠定坚实基础。