自交联型水性聚丙烯酸酯分散体的制备及其性能

2021-03-15俞其洪边江海施冬健张洪吉东为富

李 兰,崔 熙,俞其洪,边江海,汪 洋,施冬健,张洪吉,东为富

(1.江南大学化学与材料工程学院,江苏无锡214122;2.长庆油田分公司第六采气厂,陕西榆林718500;3.江苏天音化工有限公司,江苏无锡214262)

丙烯酸树脂是以丙烯酸酯或者甲基丙烯酸酯为主要单体,通过聚合反应得到的聚合物和共聚物,其性能优异,应用范围非常广泛,在塑料、涂料、胶黏剂、油墨、纺织、皮革和造纸等领域有着广阔的发展前景[1⁃4]。但丙烯酸酯类产品存在成膜性差、硬度低等缺点,因此需要对丙烯酸酯进行适当的改性[5⁃6]。常用的改性方法是在合成过程中添加适量的含有可交联基团的功能单体,例如可与氨基、异氰酸酯基交联的丙烯酸羟烷酯类[7⁃9],环氧树脂类[10⁃11]及乙酰乙酰基类[12]等。

比较常用的乙酰乙酰基类单体为甲基丙烯酸乙酰乙酰氧基乙酯(AAEM),通常是利用AAEM中的乙酰乙酰基团和胺基反应,生成交联型的丙烯酸酯产品[13]。交联反应包括室温交联和烘烤交联。阎旭等[14]通过半连续种子乳液聚合工艺合成了AAEM改性的丙烯酸酯,并采用己二酰肼(ADH)为交联剂合成了具有核⁃壳结构的室温自交联水性聚丙烯酸酯乳液。该聚合方法需要外加乳化剂,工艺较为复杂,且ADH本身是一个联氨,欧盟是禁止使用的。张育波等[15]通过溶液聚合工艺合成了AAEM改性的丙烯酸酯,并采用氮丙啶为固化剂合成了双组分丙烯酸酯水性涂料,但反应需在高温固化后才能得到性能较好的涂膜。陶金铸等[16]通过自由基溶液聚合工艺合成了AAEM改性的丙烯酸酯树脂,并采用多元胺作为交联剂制备了室温交联固化水性硅丙树脂涂料,但并未采用转相法将树脂转换成乳液。王新明[17]对AAEM的应用和性能做了一些介绍,AAEM的交联机理是AAEM分子链上有一个亚甲基,亚甲基上的-H由于双羰基的共轭作用而具有极强的还原性,易被氧化离域,形成一个类似自由基的结构,该结构可以与其同分异构体——烯醇式的双键进行加成,同时也可以进行自身的聚合,以此来完成交联,但文中并没有研究AAEM交联情况以及影响AAEM交联的因素。

因此,本文通过自由基溶液聚合经转相方式制备自交联型丙烯酸酯分散体,并且研究了AAEM自身交联的条件和影响AAEM自交联的因素。该方法不需要复杂的工艺,也不需要外加交联剂,操作简单,工艺可控性强。

1 实验部分

1.1 实验试剂及仪器

试剂:甲基丙烯酸甲酯(MMA,工业级)、丙烯酸丁酯(BA,工业级)、乙二醇丁醚(BCS,工业级),江苏天音化工有限公司;丙烯酸(AA,分析纯),上海麦克林生化科技有限公司;甲基丙烯酸乙酰乙酰氧基乙酯(AAEM),阿拉丁试剂(上海)有限公司;N,N⁃二甲基乙醇胺(分析纯),国药集团化学试剂有限公司;去离子水,实验室自制。

仪器:BHJ200⁃S机械搅拌器,常州市新析仪器有限公司;JB/T 5374⁃1991电子天平,瑞士Mettler Toledo公司;DHG⁃9140电热恒温鼓风干燥箱,无锡建仪实验器材有限公司;Nicolet 6700全反射傅里叶红外光谱仪,赛墨飞世尔科技有限公司;Zeta PALS Zeta电位及纳米粒度分析仪,美国布鲁克海文仪器公司;Waters THF高效液相色谱仪,美国沃特世科技有限公司;S⁃4800场发射扫描电子显微镜,日本日立株式会社;OCA15EC接触角测量仪,德国德菲仪器股份有限公司。

1.2 制备工艺

1.2.1 树脂分散体的合成过程 称取一定量的乙二醇丁醚溶剂加入四口烧瓶,搅拌并加热到所需温度;将单体MMA、BA、AA、AAEM和引发剂配成溶液,充分混匀后用恒压滴液漏斗缓慢均匀地滴加到四口烧瓶中,滴完后保温2.0 h;降温到60℃,加入N,N⁃二甲基乙醇胺中和,滴完后继续搅拌0.5 h;滴加去离子水进行转相,转相前去离子水慢滴,转相后加快滴速,约0.5 h滴完,滴完搅拌均匀后出料。

1.2.2 涂膜的制备 称取适量的水性丙烯酸酯分散体于四氟乙烯板凹槽内,置于145℃(或更高的温度)的鼓风干燥箱进行烘烤,然后取出涂膜进行性能测试。

1.3 结构及性能表征

1.3.1 转化率测试 采用称重法测定分散体聚合反应单体转化率。

1.3.2 树脂表观黏度的测定 采用NDJ⁃1B旋转黏度计测定树脂表观黏度。

1.3.3 凝胶色谱渗透分析法 四氢呋喃为流动相,采用高效液相色谱仪对丙烯酸树脂分散体进行测定。

1.3.4 FT⁃IR红外分析 采用全反射傅里叶红外光谱仪对丙烯酸树脂进行结构表征。扫描范围为4 500~500 cm-1,分辨率为1 cm-1,扫描32次。

1.3.5 粒径分析 取一定量的样品,加去离子水分散到合适的浓度,采用Zeta电位及纳米粒度分析仪对分散体的粒径进行测定。

1.3.6 扫描电镜(SEM)分析 将分散体样品稀释一定倍数,然后滴在硅片上,室温下晾干,采用S⁃4800场发射扫描电子显微镜观察乳胶粒的宏观及微观形态。

1.3.7 涂膜接触角的测定 将分散体涂在玻璃板上成膜,然后采用接触角测量仪测定其对水的接触角。

1.3.8 差示扫描量热分析 取一定量的样品,均匀地涂覆在干净平整的玻璃板上,然后将玻璃片放置在温度为180℃的电热鼓风干燥箱内烘烤1.0 h,采用差示扫描量热法测定样品的玻璃化温度。测定条件:N2流量为20 mL/min,温度为-20~100℃,升温速率为10℃/min。

1.3.9 涂膜耐水性能测试 将分散体涂在玻璃板上成膜,高温烘烤一段时间后,称取质量为M0的涂膜(连同玻璃板),将其浸入去离子水中静置24.0 h,然后取出擦干表面的去离子水,称其质量为M1,涂膜吸水率的计算公式如下:

1.3.10 涂膜凝胶率的测定 称取质量为W1的涂膜置于二氯甲烷中浸泡24.0 h,取出涂膜干燥后称其质量为W2,涂膜的交联度计算公式如下:

2 结果与讨论

2.1 AAEM烯醇式互变

AAEM属于β⁃二羰基化合物,存在烯醇式和酮式互变异构体,其转变示意图见图1。

图1 AAEM的烯醇式转变示意图

2.2 丙烯酸树脂的结构表征

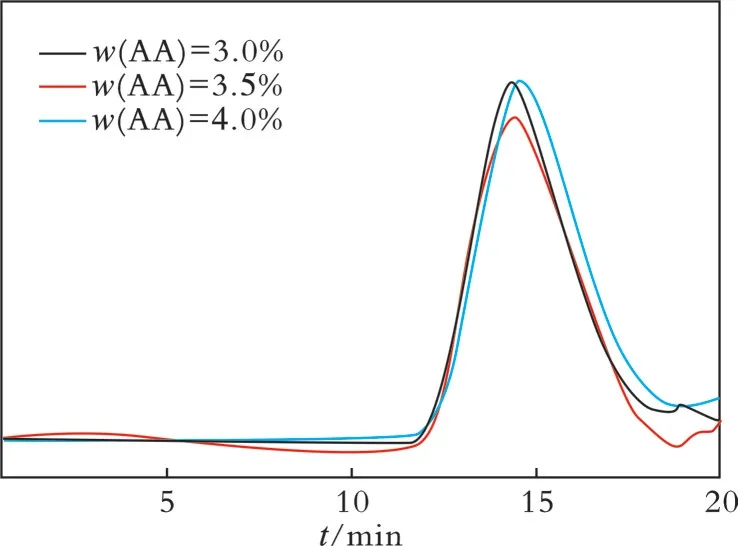

图2为添加不同AA质量分数的丙烯酸树脂的凝胶渗透色谱(GPC)图,主要研究AA对树脂分子量的影响。

图2 不同AA质量分数的丙烯酸树脂的GPC图

通过图2可以计算得出,当体系中AA质量分数逐渐增加时,所得树脂的数均分子量为9 800~10 800(出峰时间对应的分子量)、重均分子量为18 000~22 000、峰位分子量为16 000~18 000、聚合物分散性指数(PDI)为1.90~2.02,基本不发生变化,说明AA质量分数对丙烯酸树脂分子量基本无影响。

图3为添加不同AAEM质量分数的丙烯酸树脂的GPC图,主要研究AAEM质量分数对树脂分子量的影响。通过图3可以计算得出,未添加AAEM时,树脂的数均分子量为9 300;AAEM质量分数为2.5%时,树脂的数均分子量为9 000;AAEM质量分数为5.0%时,树脂的数均分子量为10 500;AAEM质量分数为7.5%时,树脂的数均分子量为10 000;AAEM质量分数为10.0%时,树脂的数均分子量为9 100。由此可知,AAEM质量分数对树脂的分子量基本无影响。通过图3还可以计算得出,合成的丙烯酸树脂的数均分子量在9 000~10 500。

图3 不同AAEM质量分数的丙烯酸树脂的GPC图

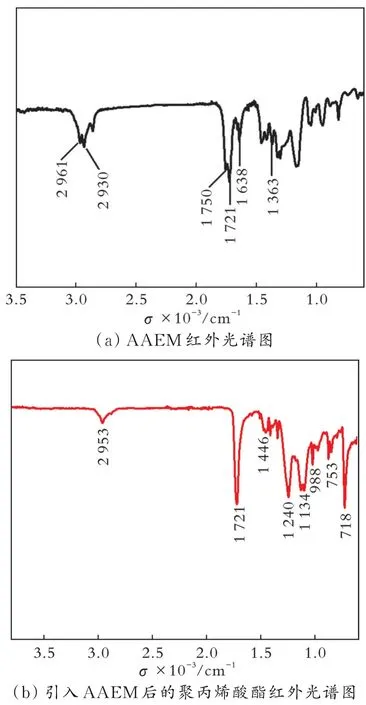

对AAEM和添加AAEM后的丙烯酸树脂进行红外光谱分析,结果见图4。

图4 AAEM、引入AAEM后的聚丙烯酸酯以及两者在1 800~1 500 cm-1的红外光谱图

从图4(a)可以看出,2 961 cm-1处是甲基的伸缩振动峰;2 930 cm-1处是亚甲基的伸缩振动吸收峰;1 750 cm-1处是酯羰基的伸缩振动吸收峰;1 721 cm-1处是酮羰基的伸缩振动吸收峰;1 638 cm-1处是不饱和双键的特征吸收峰;1 363 cm-1处是甲基的变形振动吸收峰。从图4(b)可以看出,2 953 cm-1处是甲基、亚甲基对外伸缩振动的特征吸收峰;1 721 cm-1处是酯羰基和酮羰基伸缩振动的特征吸收峰;1 446 cm-1处是亚甲基对外变形振动的特征吸收峰;1 240 cm-1处是醚键对外伸缩振动的特征吸收峰。从图4(c)可以看出,添加AAEM的丙烯酸树脂在1 630 cm-1附近没有出现不饱和双键的特征吸收峰,且单体转化率接近100%,这说明加入的丙烯酸类单体和交联单体均参与反应。结合GPC结果进行分析,可以证明成功合成了丙烯酸树脂高分子。

2.3 分散体粒径及其性能测试

分散体的形成:在丙烯酸酯树脂分子链上引入羧基,通过加N,N⁃二甲基乙醇胺中和成盐实现水中可分散性,使树脂较好地分散在水中。因为羧基的亲水性很强,所以对涂膜的耐水性产生直接的影响。在丙烯酸酯树脂分子链上引入羧基,在一定程度上提高了树脂分散体的稳定性和涂膜性能。当羧基含量较低时,得到的树脂分散体不透明,稳定性较差,易分层;当羧基含量较高时,得到的树脂分散体蓝乳光明显,稳定性能较好,但同时也带来了后期制得涂膜的耐水性能较差。为了制得具有较好性能的树脂分散体,需要控制AA的质量分数。

AA的质量分数对分散体状态和稳定性的影响见表3。由表3可知,当AA的质量分数较小时,所得分散体不稳定,很快就会分层,AA的质量分数较大则不利于后期涂膜的耐水性能,所以AA的质量分数控制在3.5%左右较好。在丙烯酸酯树脂分子链上引入亲水性单体丙烯酸使树脂的黏度增大,这是因为AA的质量分数增加,也就是树脂分子链上的亲水性基团含量增加,同时分子链之间由羧基形成的氢键密度增大,分子链之间相互缠结不易分散开来,因而导致树脂分散体的黏度变大。

表3 AA的质量分数对分散体状态和稳定性的影响

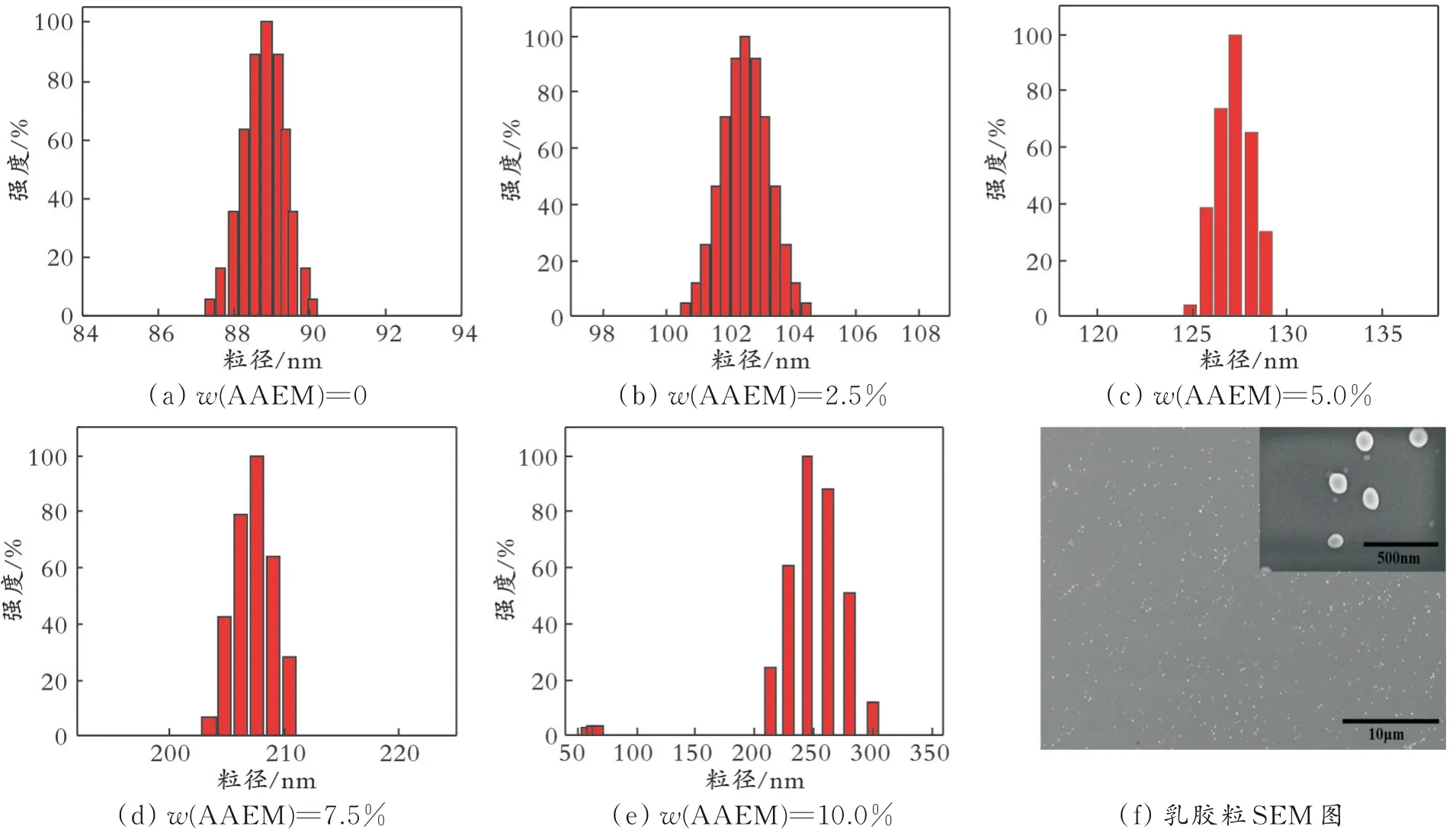

采用Zeta电位及纳米粒度分析仪分别测定AAEM质量分数为0、2.5%、5.0%、7.5%、10.0%的丙烯酸树脂的粒径分布,结果见图5(a)-(e)。由图5可知,随着AAEM质量分数的增加,分散体粒径呈增大趋势。未加AAEM时,分散体平均粒径为89 nm;当AAEM质量分数为2.5%时,分散体平均粒径为102 nm;当AAEM质量分数为5.0%时,分散体平均粒径为126 nm;当AAEM质量分数增加到7.5%时,分散体平均粒径增大到208 nm;当AAEM质量分数为10.0%时,分散体平均粒径为250 nm。其原因可能是AAEM为疏水性单体,AAEM包裹在丙烯酸酯内核中,随着总单体中AAEM质量分数的增加,相当于树脂分子链上的疏水性基团含量增加,因而导致分散体粒径变大。通过扫描电子显微镜观察AAEM质量分数为5.0%的分散体乳胶粒的宏观及局部放大的微观形态,结果见图5(f)。从图5(f)可以看出,乳胶粒呈球状,颗粒的粒径分布均匀,粒径大小在126 nm左右。由此可见,分散体合成工艺条件控制得比较好,有利于提高乳胶膜综合性能。

图5 不同AAEM质量分数下丙烯酸树脂的粒径分布和乳胶粒SEM图

图6为AA质量分数对涂膜水接触角的影响。由图6可知,当AA质量分数为3.0%时,涂膜的水接触角为72.2°;当AA质量分数为3.5%时,涂膜的水接触角为71.5°;当AA质量分数为4.0%时,涂膜的水接触角为69.9°。随着AA质量分数的增大,涂膜对水滴的接触角变小,这表明增加AA质量分数,涂膜的亲水性升高。

图6 AA质量分数对涂膜水接触角的影响

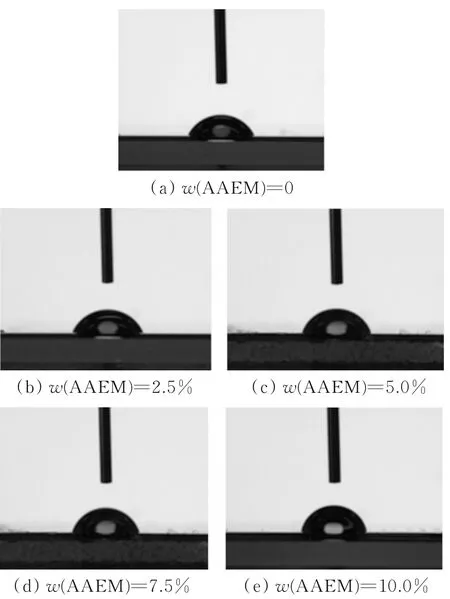

图7为AAEM质量分数对涂膜水接触角的影响。由图7可知,当AAEM质量分数为0时,涂膜的水接触角为63.3°;当AAEM质量分数为2.5%时,涂膜的水接触角为66.0°;当AAEM质量分数为5.0%时,涂膜的水接触角为70.3°;当AAEM质量分数为7.5%时,涂膜的水接触角为73.4°;当AAEM质量分数为10.0%时,涂膜的水接触角为75.9°。随着AAEM质量分数的增大,涂膜对水滴的接触角增大,这表明增加AAEM质量分数,涂膜的亲水性降低。

图7 AAEM质量分数对涂膜水接触角的影响

2.4 丙烯酸树脂结构和涂膜性能测试

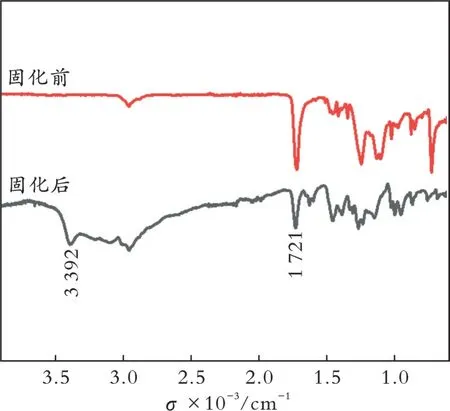

对固化前后的丙烯酸树脂涂膜进行红外光谱分析,结果见图8。由图8可知,固化后的涂膜在3 392 cm-1处出现了一个吸收峰,它是-OH对应的特征吸收峰,这是因为AAEM发生了烯醇式互变产生了-OH,并且对比固化前涂膜谱图可以看出,固化后涂膜在1 721 cm-1的酮羰基特征吸收峰的峰强减弱,这是因为AAEM发生烯醇式互变后其中一个羰基转变成了羟基,从而羰基数目减少,因此羰基峰强减弱,这也间接说明涂膜发生了自交联反应。

图8 固化前后丙烯酸树脂涂膜的红外光谱图

图9为添加不同AAEM质量分数的丙烯酸树脂涂膜的DSC曲线。

图9 不同AAEM质量分数的丙烯酸树脂涂膜的DSC曲线

由图9可知,每一条曲线都只有一个明显的玻璃化转变温度,且涂膜中未加AAEM时,其涂膜玻璃化温度为42.12℃,与设计的该树脂玻璃化温度理论值45.00℃基本相符;当AAEM质量分数为2.5%时,涂膜玻璃化温度升高到47.90℃;当AAEM质量分数为5.0%时,涂膜玻璃化温度升高到60.53℃,比未加AAEM的涂膜高18.41℃,同时高出理论值15.53℃;当AAEM质量分数继续增加到7.5%时,涂膜玻璃化温度为58.96℃,涂膜玻璃化温度有所下降;当AAEM质量分数为10.0%时,涂膜玻璃化温度为55.28℃,涂膜玻璃化温度继续下降。这是因为固化涂膜的交联程度直接影响涂膜的交联密度,而涂膜的交联密度直接影响涂膜玻璃化温度,涂膜的交联密度越大,涂膜玻璃化温度越高,反之涂膜玻璃化温度越低,因此当AAEM质量分数为2.5%时,交联基团较少,涂膜玻璃化温度较低;当AAEM质量分数为7.5%和10.0%时,随着固化交联程度不断提高,一些AAEM单元被交联网络包埋住,阻碍其自身的交联固化反应,固化涂膜的交联程度相应地有所降低,也就是涂膜的交联密度降低,所以涂膜玻璃化温度也相应地降低。因此,可以通过引入适量的AAEM(质量分数5.0%)来提高涂膜的交联程度,从而提高涂膜性能,同时也说明添加了AAEM的树脂在高温烘烤条件下可以发生自交联。

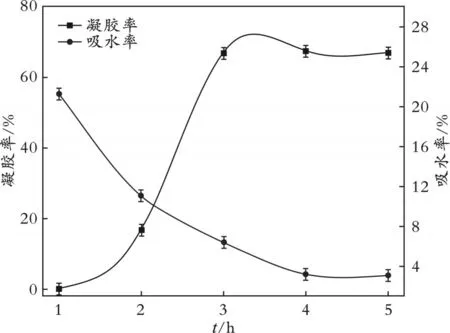

在AAEM质量分数为7.5%、固化温度为145℃的条件下,考察固化时间对涂膜凝胶率和吸水率的影响,结果见图10。由图10可知,固化时间从1.0 h增加至3.5 h,涂膜凝胶率逐渐升高,吸水率逐渐降低;随着固化时间的进一步增加,涂膜凝胶率和吸水率均变化不大。因此,最佳固化时间为3.5 h左右。

图10 固化时间对涂膜凝胶率和吸水率的影响

在固化温度为145℃、固化时间为3.5 h的条件下,考察AAEM质量分数对涂膜凝胶率和吸水率的影响,结果见图11。

图11 AAEM质量分数对涂膜凝胶率和吸水率的影响

由图11可知,AAEM质量分数从0增加至2.5%,涂膜凝胶率基本为0,而吸水率呈下降趋势,可能原因是AAEM质量分数较低时,涂膜固化程度较低,因而导致凝胶率基本为0;当AAEM质量分数增加至5.0%时,涂膜凝胶率逐渐升高,即交联度升高。当AAEM质量分数为5.0%时,涂膜的凝胶率最高(72.3%),表明此涂膜的交联程度最高,而吸水率呈逐渐降低趋势,这是因为增加AAEM的质量分数,导致了涂膜网络密度增加,从而使交联点之间的分子链变短,水对涂膜的溶胀作用降低。随着AAEM质量分数继续增加,涂膜凝胶率略有降低,吸水率略有升高。因此,最佳AAEM质量分数为5.0%。

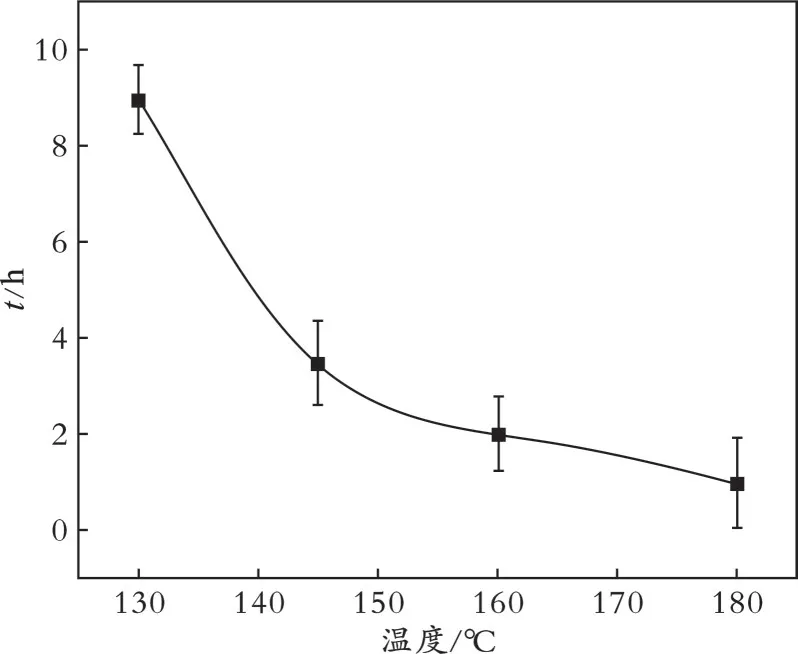

上述分析表明,固化后涂膜的凝胶率最高能达到71%左右,在固化涂膜凝胶率达到最高的前提下,研究了固化温度和固化时间的关系,结果见图12。

图12 固化温度和固化时间的关系

由图12可知,在达到相同凝胶率的前提下,固化温度越高,达到相同交联程度所需要的固化时间越短,考虑到降低能耗问题,选择固化温度为180℃时较好,在该温度下固化1.0 h凝胶率就能达到71%左右。

3 结 论

采用溶液聚合的方式成功将自交联单体接枝到丙烯酸酯分子链上,后经转相方式制备了水性自交联丙烯酸酯共聚物分散体。通过改变功能单体AA和自交联单体AAEM的质量分数,探究了两种单体对分散体性能和涂膜性能的影响。其中,AA质量分数为3.5%、AAEM质量分数为5.0%时,制备分散体的性能较好,且该分散体在180℃条件下固化1.0 h所得涂膜的凝胶率达到71%左右,具有较好的耐性。这种不需要外加交联剂就能发生自交联的方法,既简化了工艺流程,同时也节省了原料,有望用于高端水性烤漆领域。