钢轨全断面廓形高精度合成方法

2021-03-14王宁周谦王凡王昊王胜春郝晋斐

王宁 周谦 王凡 王昊 王胜春 郝晋斐

中国铁道科学研究院集团有限公司基础设施检测研究所,北京 100081

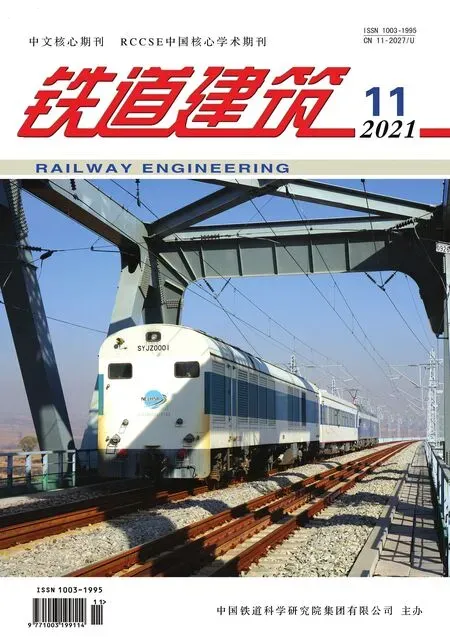

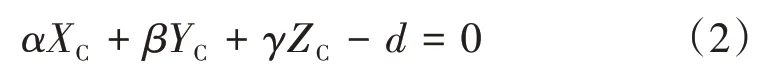

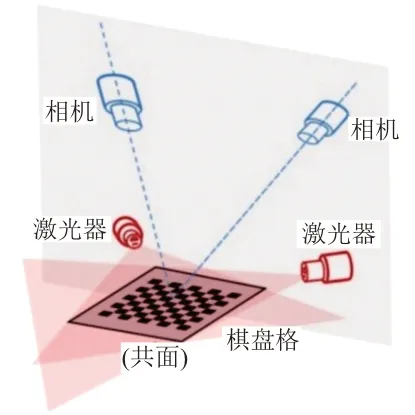

钢轨廓形变化直接影响轮轨关系,是保障车辆运行安全性、平稳性的关键。钢轨廓形检测系统基于结构光测量原理,通过相机捕捉激光面与钢轨交线,实现钢轨全断面廓形的无接触高精度检测[1]。激光器、摄像机及钢轨位置关系如图1所示。

图1 激光器、摄像机及钢轨位置关系(单位:mm)

钢轨廓形检测系统安装在轨道检测车辆上,定期对全路钢轨廓形进行检测。根据所获得的高精度廓形可得到轮轨匹配状态、钢轨磨耗等参数。工务部门据此分析钢轨服役状态及发展趋势,制定相应的钢轨打磨等工务维护方案。可见,钢轨廓形检测系统的精度是工务部门决策的关键。

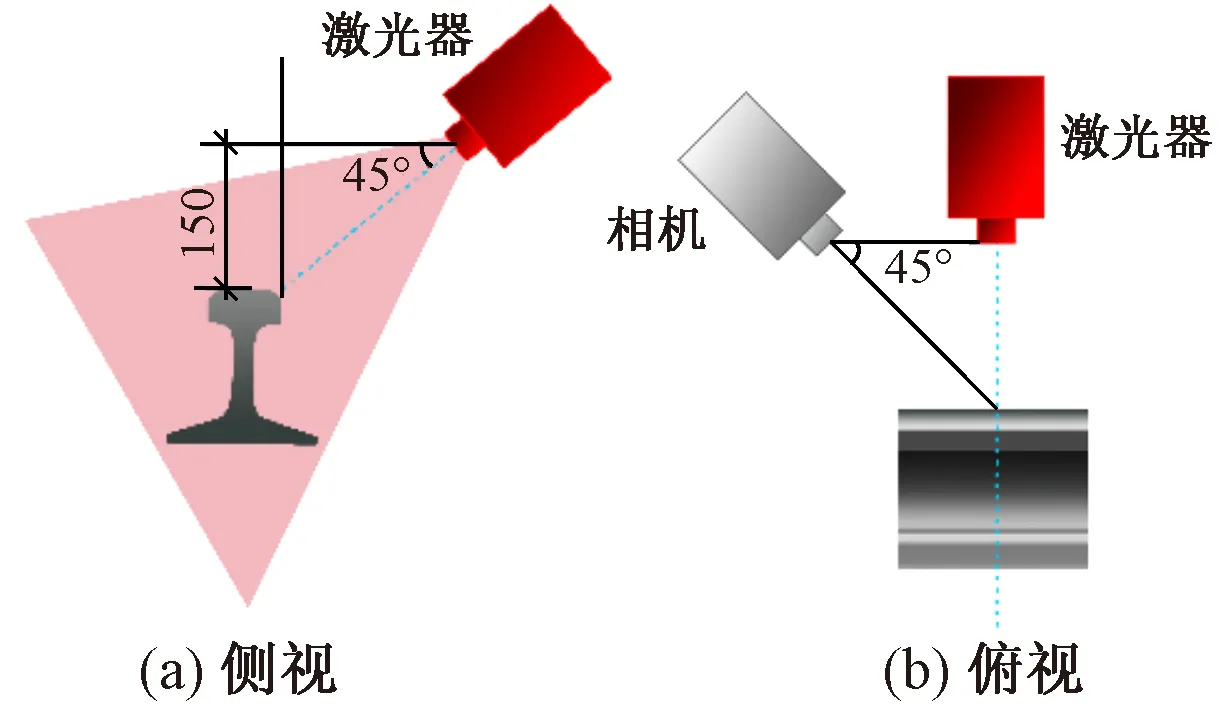

1 钉柱法标定

全断面廓形合成精度主要依赖于单侧相机标定和双侧相机拼接标定。现有轨廓系统主要进行单侧相机物像关系标定,使用最多的是钉柱法(图2)。平整钢板平面上的等间距阵列钢针形成网点平面,线激光垂直切割针板靶标形成结构光光点阵列。当激光投射面与靶标面共面时,光点阵列间距即为已知的钢针阵列间距,由此获得物空间坐标。相机采集针板靶标结构光光点阵列图像,经过图像处理算法获得像空间图像点坐标。由获得的物空间坐标和像空间坐标进行映射建模,即可得到靶标像平面与物平面的数学映射关系,从而实现单侧相机标定[2-3]。

图2 钉柱法标定

钉柱法标定主要存在以下问题:采用的标定体依赖人工调校精度,稳定性较低;光点坐标来源于重心法提取,受光点大小、形状、明暗差异的影响大;针板靶标靶面与线激光投射面共面调节误差大,物空间光点坐标值与实际坐标值存在偏差。针对这些问题,本文根据系统特征提出基于平面靶标的单侧相机标定优化方法,并对全断面廓形双侧相机拼接进行研究,最终实现钢轨全断面廓形的高精度合成。

2 基于平面靶标的单侧相机标定

轨廓系统激光器、相机与转向架通过轨廓梁刚性连接,相机与结构光平面几何位置关系固定,因此钢轨廓形检测系统单侧相机物像关系标定可用单一位置靶标进行标定计算。

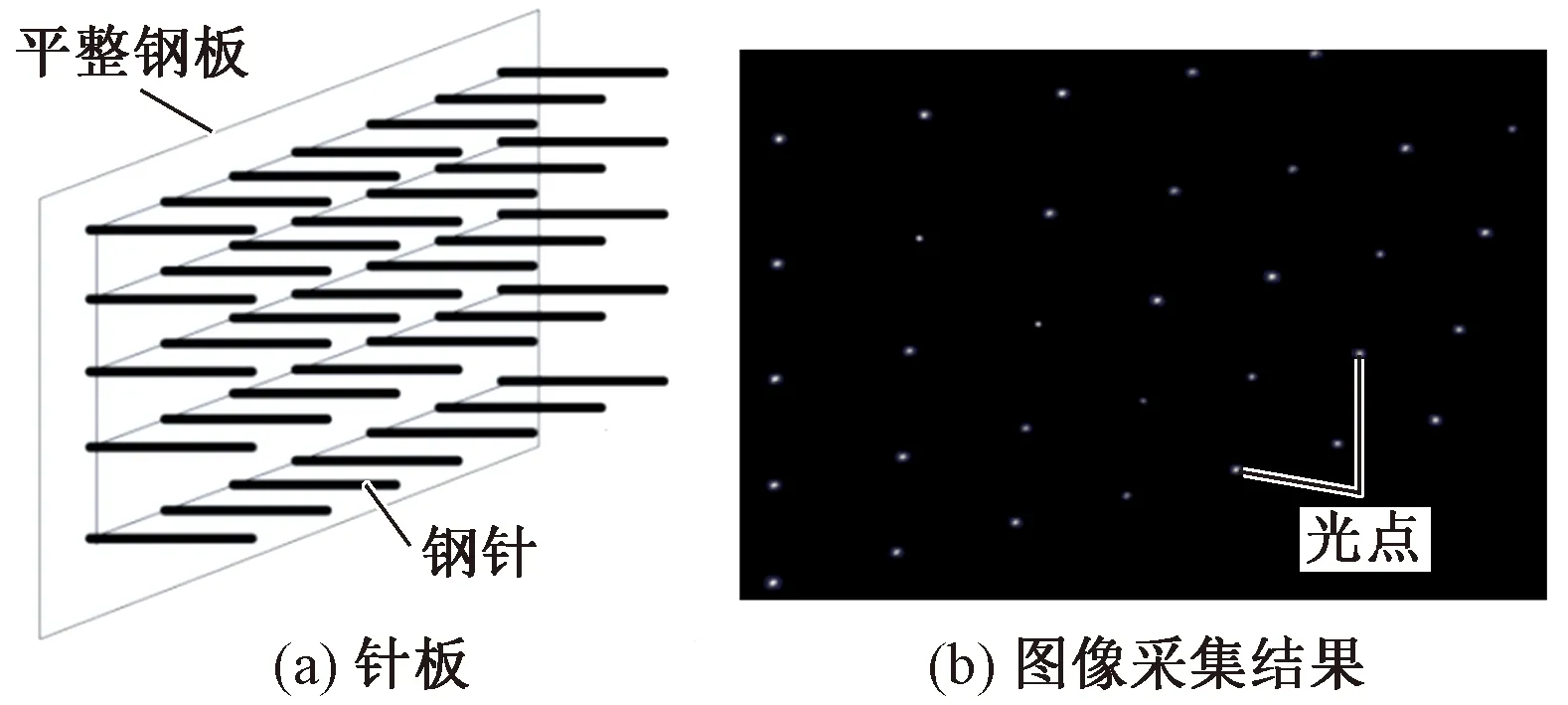

图像坐标(x′,y′)与世界坐标(x,y)对应关系可由单应矩阵H进行计算[4],计算公式为

因为式(1)采用的是齐次坐标系,可进行任意尺度缩放,所以单应矩阵H只有8个自由度。

选用棋盘格平面靶标作为标定参考物。首先调节棋盘格使其与两侧激光面共面,再通过Canny 算子提取棋盘格图像边缘,然后使用Hough 变换提取边缘图中直线,利用直线交点对全图角点检测结果进行过滤,最终实现对棋盘格图像角点亚像素提取[5-7],如图3(a)所示。该方法从原理上避免了钉柱法中特征点提取的系统误差,克服了人为操作带来的主观性误差。

该系统图像畸变较大,不同位置畸变系数非线性分布,因此应对图像进行精细化处理。将棋盘格区域划分为若干个子区域,各区域保证至少4组点对,如图3(b)所示。利用文献[8]的方法,对每块区域单独计算内外参数。虽然各子区域为同一平面,但是由于实际相机系统与简化的标定模型存在非线性误差,计算所得各部分外参及畸变系数存在差异[9-10]。对计算所得各子区域列出其平面方程

式中:(XC,YC,ZC)为相机坐标系下点坐标;α、β、γ分别为平面方程系数;d为投影中心到平面的距离。

第i个子区域用法向矢量表示为

从畸变最小的图像中心位置子区域开始向外搜索,计算相邻子区域法向量夹角θ。θ小于设定值ε时即可将子区域进行合并,合并后区域外参取各组成子区域外参数的平均值,内参选取合并后与区域法向量夹角最小组成子区域内的参数,结果如图3(c)所示。

图3 棋盘格角点亚像素提取及区域划分

3 双侧相机标定

全断面廓形检测系统在对单侧相机进行高精度标定后,由于相机模型自身的非线性系统误差、光条提取误差等因素,内外侧廓形拼接仍存在偏差,因此要对双侧相机拼接关系进行修正,以保证全断面廓形合成的精度。由于两侧图像均在激光平面内,左侧图像坐标系OLXLYL与右侧图像坐标系ORXRYR共面,因此双侧图像数据拼接融合就可简化为二维问题。

采用一个带有定位槽的标准矩形块作为拼接计算参照物,定位槽用于保证该参照物与激光平面共面,这样就可以利用上节单侧相机标定结果进行坐标变换而不引入其他误差。

两侧相机拍摄得到标准矩形块的宽边和一侧长边,对光条进行提取并处理成单像素宽度[3],将标准矩形块成像于世界坐标中。然后以左侧为基准,对右侧图像按修正矩阵进行旋转平移即可完成拼接。修正矩阵表达式为

式中:(XR,YR)为矩形块右侧图像坐标;(X,Y)为拼接后右侧图像在图像坐标系中坐标;R为旋转矩阵,为平移矩阵双侧拼接问题转化为计算旋转、平移矩阵,使得两部分标准矩形块合成为设计形状的匹配问题。对图像进行分割,准确识别两侧图像的宽(记为A)与长(记为B),利用迭代最近点法[11]先对长边进行匹配,将右侧点平移矩形宽度设计值D,迭代目标为

式中:N(B)为图像长边总点数为矩形块左侧长边图像第i个点横坐标为矩形块右侧长边向左横移D后图像第i个点横坐标。

随后将右侧点平移回原位置,以得到的旋转、平移矩阵作为初始值,优化宽边匹配,迭代目标为

式中:N(A)为图像宽边总点数和分别为矩形块左、右侧宽边图像第i个点纵坐标。

计算结果即为双侧相机拼接标定结果。该结果作为单侧相机标定后的双侧相机拼接非线性误差补偿,保证了全断面廓形合成的高精度。

4 标定试验及分析

4.1 试验数据来源

设计如图4所示的标定结构。标定台通过机械接口与轨廓系统梁体刚性连接固定,保证标定台托盘所在位置为实际检测钢轨位置。通过设计三维机械调节,将激光平面调至与棋盘格高精度共面。通过设置多种模块,利用两次标定后的参数对标准钢轨及两种磨耗轨廓形进行计算,计算结果与设计廓形对比即可完成系统全断面廓形合成精度的检定。

图4 标定结构

选取某装备有钢轨廓形检测系统的车辆,对其使用本文方法进行标定,并对精度进行检定,再与传统方法标定后的现场实测结果进行对比验证。

4.2 标准矩形块检测

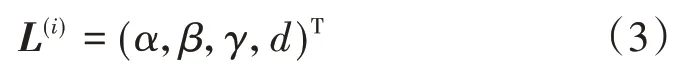

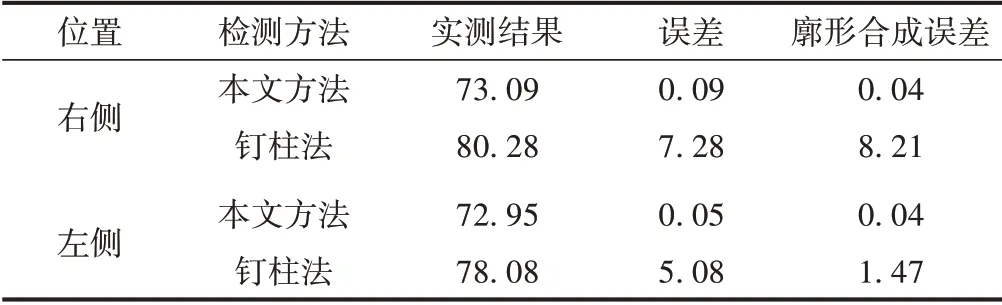

该钢轨廓形检测系统左右侧最初均采用传统钉柱法标定。分别用钢轨廓形检测系统左右侧、采用本文方法和传统钉柱法对一设计宽度73 mm 的标准矩形块的宽度进行检测,结果见表1。其中右侧钉柱法为一年前标定,其他为现场实时标定。

表1 不同标定方法检测结果对比 mm

从表1可以看出:运用本文标定方法后,标准矩形块匹配精度能够满足最高0.1 mm 的精度要求,而传统钉柱法偏差较大,主要原因是本文方法利用装置设计保证了激光面与棋盘格共面,并且通过棋盘格角点提取算法、分块标定算法、双侧拼接合成校正,全断面廓形合成精度得到较大提升。此外,因为轨廓系统常年处于十分恶劣的工作环境中,相机、激光器等机械位置随着时间推移会发生细微改变,导致最初计算所得标定参数精度逐渐降低,应及时对其精度进行检定确认,必要时重新进行标定,以保证系统精度始终满足检测要求。

4.3 标准60 kg/m钢轨廓形检测

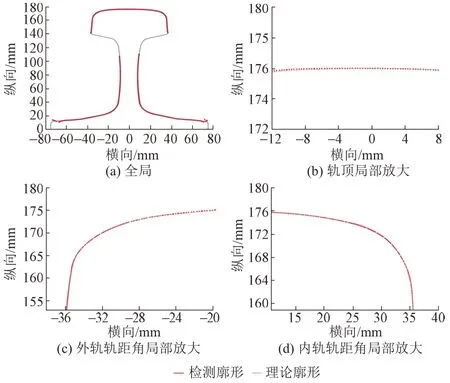

利用单、双侧标定参数对预先设好的标准60 kg∕m钢轨进行检测,将检测廓形计算结果与理论廓形进行对比,即可获得检测廓形精度。两种廓形对比见图5。可以看出:经过本文方法标定后,最终测得的廓形与理论廓形几乎吻合,其中左侧轨距角处偏差最大,约为0.10 mm。可见,廓形检测精度在标定后能够达到0.2 mm的要求,本文提出的廓形合成方法能够满足系统的高精度要求。

图5 检测廓形与理论廓形对比

4.4 不同位置姿态下廓形精度

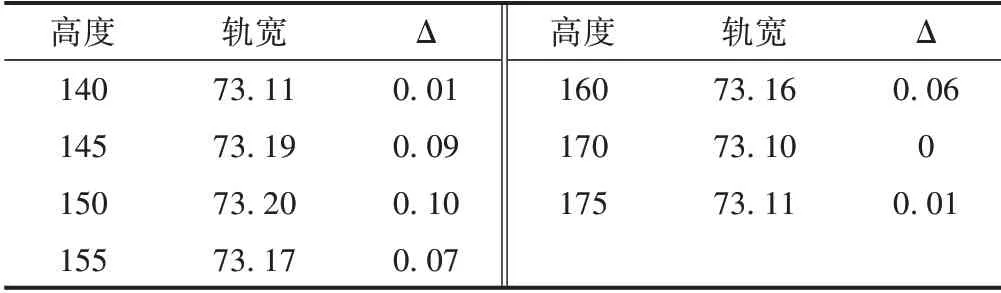

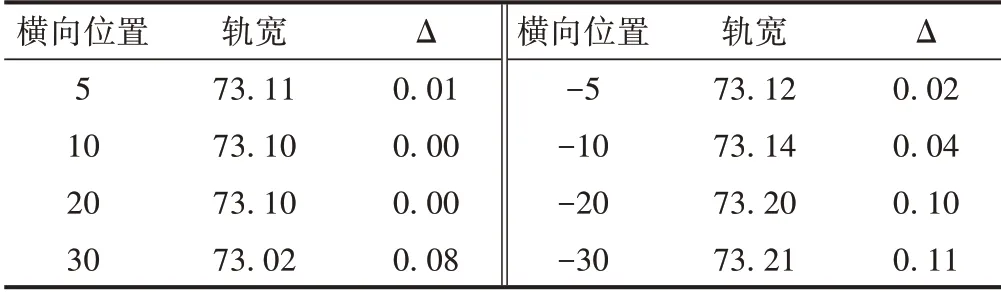

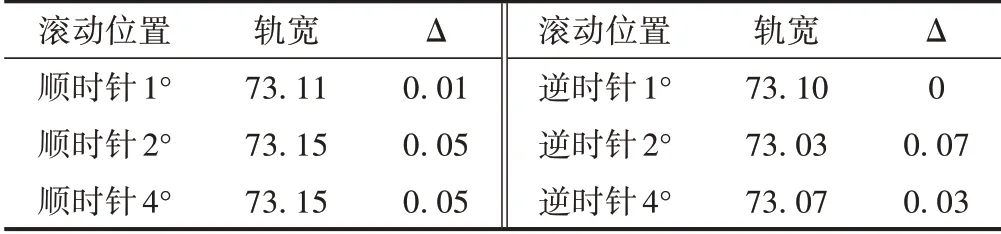

检测系统工作时环境振动较大,转向架相对钢轨位置姿态时刻在变化,因此应对同一检测断面不同位置姿态下廓形合成精度进行标定。分别对高低、横向、滚动三种常见自由度不同位置下标准60 kg∕m 钢轨廓形进行检测,将差异最大的合成后宽度作为关键指标进行对比,结果见表2—表4。其中Δ 为与标准轨宽差值的绝对值。所使用标准轨轨宽为73.1 mm,采用精度20 μm 的接触式廓形检测设备Miniprof 的测量值为73.16 mm。

表2 钢轨不同高低条件下轨头宽度检测结果 mm

表3 钢轨横向不同位置下轨头宽度检测结果 mm

表4 钢轨不同滚动位置下轨头宽度检测结果 mm

根据测试结果,标准差为0.052,说明这三种自由度下钢轨不同位置对全断面合成廓形影响较小。轨廓系统在新方法标定后,在多种动态位置下,检测重复性及精度能够得到保证。

5 结语

本文提出一种钢轨全断面廓形高精度合成方法。首先利用平面靶标对钢轨廓形检测系统进行单侧相机分块标定,随后利用标准矩形模块进行双侧拼接标定,最后通过标准轨模块进行合成精度检定,实现了对钢轨全断面廓形的高精度合成与检定,大幅提升了系统稳定性和精确性。

该方法的主要创新点为:利用平面靶标进行单侧相机标定,从原理上解决了传统轨廓系统标定方法的部分问题,具备更高精度;双侧相机标定后,左右廓形拼接合成精度提高,完整廓形精度得到保证,实测廓形合成精度达到0.1 mm;设置标准轨作为检验模块,使系统无论在标定时还是实际使用中均能较便捷地对廓形精度进行确认,从而实现对系统全断面廓形合成精度的有效管理。