基于JMatPro对2324铝合金析出相的热力学模拟计算

2021-03-14赵明铭郭二军冯义成付金来王丽萍付原科

赵明铭 郭二军 冯义成 付金来 王丽萍 付原科

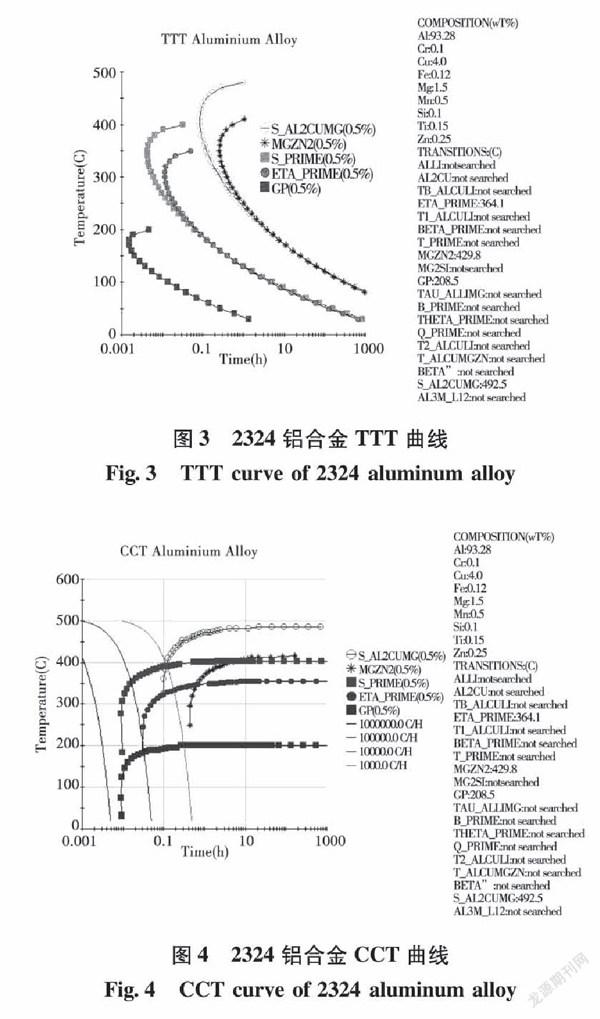

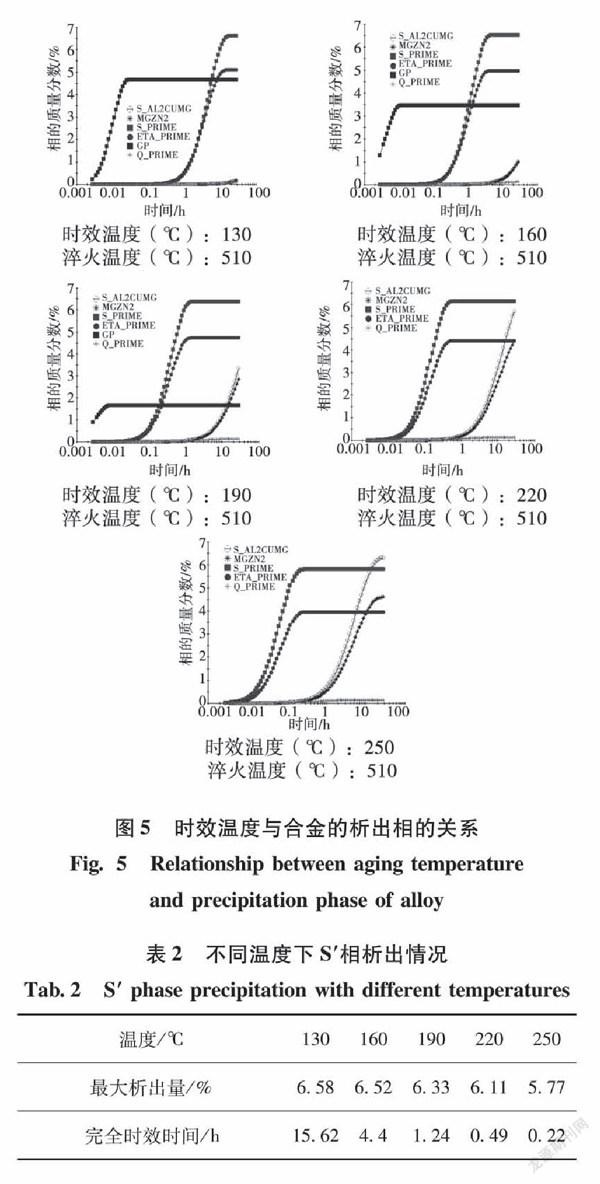

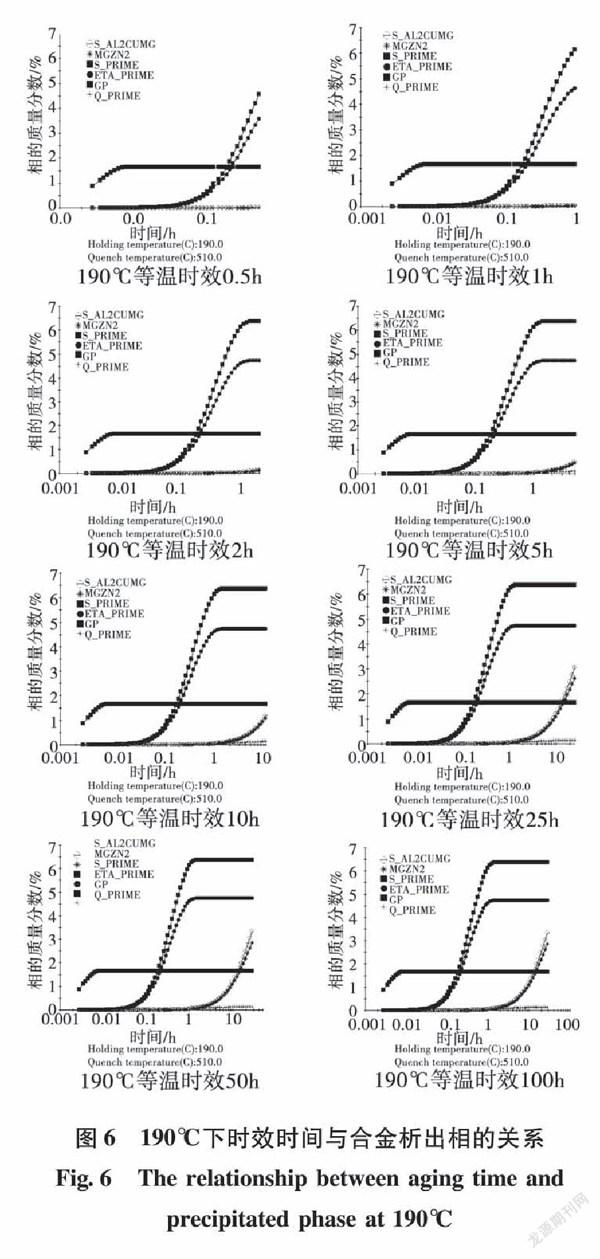

摘 要:2324铝合金具有优异的综合性能,尤其是高的损伤容限性能,作为结构材料在先进大飞机上得到广泛应用,其热处理工艺是保证高综合性能的关键。本文以工业用2324铝合金为研究对象,采用JMatPro软件模拟计算2324铝合金的平衡相组成、亚稳相、TTT/CCT曲线、等温时效相组成,并优化其热处理工艺参数。研究结果表明,2324铝合金在室温条件下的相组成为88.02% α(Al)、7.28% S(Al2CuMg)、2.45% Al6Mn、1.35% Al2Cu、0.63% E(AlCrMgMn)和0.27% Mg2Si,其中S相是主要的强化相;合金的亚稳相为S′相、Q′相和η′相,其中S′相为时效过程主要强化相;通过TTT曲线计算表明,在热处理过程中,GP区、η′、S′、η(MgZn2)、S相的鼻尖温度依次升高,分别为170、300、350、360、420℃,對应的孕育时间分别为5.45、40.91、15.23、920.62、305.83s。CCT曲线计算表明,在热处理过程中,GP区、η′、S′、η(MgZn2)、S相不析出的临界冷却速率分别为0.95、1.72、5.22、0.16,0.90℃/s;在190℃时效时,S′相的析出量较大,完全时效时间也较短。时效时间为5~10h时,强化相含量较高,GP区也有一定含量;因此,综合上述结果可以得出最佳的热处理工艺:固溶处理时,冷却介质的冷却速度大于5.22℃/s,试样固溶转移时间小于5.45s,时效的温度和时间分别设置为190℃,5~10h。

关键词:铝合金;JMatPro软件;时效;析出相

DOI:10.15938/j.jhust.2021.06.015

中图分类号: TG146.2

文献标志码: A

文章编号: 1007-2683(2021)06-0112-06

Thermodynamic Simulation of Precipitation Phase

Evolution in 2324 Aluminum Alloy by Jmat Pro

ZHAO Ming-ming1, GUO Er-jun1, FENG Yi-cheng1, FU Jin-lai2, WANG Li-ping1, FU Yuan-ke1

(1.School of Material Science and Engineering, Harbin University of Science and Technology, Harbin 150040, China;

2.Northeast Light Alloy Co., Ltd., Harbin 150060, China)

Abstract:2324 aluminum alloy has excellent comprehensive performance, especially high damage tolerance performance. As a structural material, it has been widely used in advanced large aircraft, and its heat treatment process is the key to ensure high comprehensive performance. This paper takes 2324 aluminum alloy for industrial use as the research object. The equilibrium phase composition, metastable phase, TTT/CCT curve and isothermal aging phase composition of 2324 aluminum alloy are simulated by JMatPro software, and the heat treatment process parameters are optimized. The results show that the phase composition of 2324 aluminum alloy at room temperature is 88.02% α(Al), 7.28% S(Al2CuMg), 2.45% Al6Mn, 1.35% Al2Cu, 0.63% E(AlCrMgMn) and 0.27% Mg2Si, among which S phase is the main strengthening phase. The metastable phase of the alloy is S′ phase, Q′ phase and η′ phase, among which S′ phase is the main strengthening phase during the aging process. The TTT curve calculation show that during the heat treatment, the tip temperatures of GP zone, η′, S′, η(MgZn2) and S phase increase successively, which are 170℃, 300℃, 350℃, 360℃ and 420℃ respectively, and the corresponding incubation times are 5.45s, 40.91s, 15.23s, 920.62s and 305.83s respectively. The CCT curve calculation shows that the critical cooling rates of GP zone, η′, S′, η(MgZn2) and S phase without precipitation during heat treatment are 0.95℃/s, 1.72℃/s, 5.22℃/s, 0.16℃/s and 0.90℃/s respectively. When aging at 190℃, the precipitation amount of S′ phase is larger, and the complete aging time is shorter. When the aging time is 5~10h, the strengthening phase content is higher, and there is also a certain content for GP zone. Therefore, by the above results, the optimal heat treatment process can be obtained: the cooling rate of the cooling medium is greater than 5.22℃/s in the solid solution treatment, the solid solution transfer time of the sample is less than 5.45s, and the aging temperature and time are respectively set at 190℃ and 5~10h.

Keywords:aluminum alloy; JMatPro; aging; precipitation

0 引 言

近年来,随着全球经济和科技的迅猛发展,资源紧张、环境污染等问题日益突出,人类对资源的可持续发展越发重视。轻量化是解决这些问题的有效手段,也是当代社会可持续发展的必要途径。作为轻量化的典型代表,铝合金在汽车、建筑以及航空航天等领域都有着广泛的应用。

2000系铝合金作为一种典型的Al-Cu-Mg系高强铝合金,具有密度低、强度高、良好的机械加工性能和高的耐腐蚀性能、较高的损伤容限、抗疲劳性能和抗应力腐蚀性能好等良好的综合性能,在航空航天及汽车制造业等领域得到广泛应用,如汽车、飞机骨架零件,飞机螺旋桨等[1-5]。随着近年来,大飞机技术发展,对铝合金的综合性能的要求越来越高,尤其是对高损伤容限性能要求更为苛刻。2324铝合金是在2024铝合金的基础上,降低Fe、Si杂质和Cu的含量研制出的新型高纯铝合金,合金中的主要成分Cu含量降低,一方面能减少淬火残留相,有利于提高塑性和韧性,增加损伤容限性能,但牺牲了部分强度[6-9]。因此,对于在保证2324铝合金高损伤容限性能的同时,提高2324铝合金的强度性能的研究就具有重要意义。调控2324铝合金中析出相的尺寸和数量,可显著提高其强度,固溶和时效处理工艺参数对析出相的尺寸和数量影响显著。因此,通过优化2324铝合金热处理工艺可以在保证高损伤容限性能的同时一定程度提高合金的强度性能 [10-13]。JMatPro软件可以计算不同时效参数下合金相组成变化,在节能环保的同时提高了实验效率,显著减少试验工作量。因此,本文以工业2324铝合金为研究对象,通过对2324铝合金平衡相组成、亚稳相、TTT/CCT曲线及析出相进行热力学计算,为优化2324铝合金热处理工艺和调整析出相的组态提供理论依据。

1 材料及研究方法

本研究所用材料为2324铝合金,其标准成分如表1所示。

计算时使用质量分数为Cu 4.0%、Mg 1.5%、Mn 0.5%、Fe 0.12%、Si 0.1%、Zn 0.25%、Ti 0.15%、Cr 0.1%,Al 93.28%。JMatPro软件是一款功能强大的金属材料相图和性能计算软件,以热力学模型、热力学数据为计算基础,对所有的物理模型的建立都经过了广泛的验证[14-16]。调用Step Temperature、Metastable Phases、TTT/CCT Diagrams,Isothermal等模块计算平衡相组成、亚稳相、TTT/CCT曲线、等温时效相组成。铝合金熔点为568-652℃,为了研究2324铝合金完整的冷却过程,在Step Temperature模块将起始温度设置为700℃,终了温度设置为100℃;通过平衡相图分析可以得到固溶温度,将此温度设置为Metastable Phases模块的热处理温度,TTT/CCT Diagrams模块的起始温度;将Isothermal模块时效时间设置为0~100h,选取时效温度分别为130、160、190、220、250℃,计算不同时效温度下2324铝合金的相组成变化。

2 结果与讨论

2.1 热力学平衡相

通过JMatPro软件计算的2324铝合金中平衡相组成如图1所示。从图中可以看出,2324铝合金的液相线温度为649℃,在该温度下,开始快速大量析出α(Al)固溶体相,并在519℃时析出量达到最高,为97.9%,之后析出逐渐减缓。在614℃時,开始析出Al6Mn相,其在570℃析出量达最高,为1.18%。随后与液相发生包晶转变生成α(Al)固溶体相,合金的固相线温度为519℃,在此温度下包晶转变结束。固相线温度以下从506℃开始合金发生固态相变,从α(Al)固溶体中依次析出Mg2Si相、S(Al2CuMg)相、θ(Al2Cu)相、E(AlCrMgMn)相,析出温度分别为506℃、490℃、454℃和396℃。根据计算结果可知,2324铝合金在室温下的平衡相组成为88.02% α(Al)、7.28% S(Al2CuMg)、2.45% Al6Mn、1.35% Al2Cu、0.63% E(AlCrMgMn)和0.27% Mg2Si,其中S(Al2CuMg)相为主要的强化相。我们选择510℃作为固溶温度,在低于固相线温度下除Al6Mn相外其他相均能完全固溶到Al基体中,与此同时未固溶Al6Mn相弥散沉淀起到细化晶粒作用。

2.2 亚稳相

为预测时效过程中的析出强化对2324铝合金的显微组织及性能的影响,利用JMatPro软件对2324铝合金的亚稳相组成进行了计算,计算结果如图2所示。结果显示,合金的亚稳相为S′相、Q′相和η′相,其中S′相为主要的亚稳相。2324铝合金时效过程中的脱溶序列一般为SSSS(super saturated solid solution)→co-cluster/GPB→GPB2/S′′→S′/S[17]。其中,S′相与基体呈半共格关系,为合金的主要析出强化相,与亚稳相的模拟计算结果相符合。

2.3 合金的TTT曲线和CCT曲线

图3为2324铝合金的TTT曲线,从图中可以看出合金的TTT曲线整体呈“C”形,考虑相有GP区、亚稳相η′和S′相、平衡相η(MgZn2)和S相。其中,GP区的开始转变温度最低,为200℃,鼻尖温度及对应的孕育时间分别为170℃和5.45s。其余相η′、S′、η(MgZn2)和S相的鼻尖温度依次升高,分别为300、350、360、420℃,对应的孕育时间分别为40.91、15.23、920.62、305.83s,此时的孕育期最短,开始转变温度分别为350、400、410、480℃。从图中还可以看出,随着时间的延长,亚稳相S′相和η′相、平衡相S相和η(MgZn2)相的曲线几乎完全重合。

图4为2324铝合金的CCT曲线,考虑相有GP区、η′、S′、η(MgZn2)和S相,综合反映了合金在连续冷却转变过程中各相转变与温度和时间之间的关系,能为铝合金热处理工艺的设计提供重要参考。根据计算结果可知,GP区、η′、S′、η(MgZn2)、S相不析出的临界冷却速率分别为0.95 、1.72、5.22、0.16,0.90℃/s,结合TTT曲线判断,2324铝合金进行固溶处理时,冷却介质的冷却速度大于5.22℃/s,试样固溶转移时间小于5.45s的冷却速度可抑制其他相的析出,从而获得过饱和固溶体。

2.4 合金等温时效相组成

2324铝合金经固溶热处理后获得过饱和固溶体,固溶体在时效过程中逐渐形成GP区、亚稳相和平衡相,首先形成的是溶质原子的偏聚区(GP区),接着脱溶出η′、Q ′和 S′亚稳相,亚稳相与α(Al)固溶体成共格或半共格关系,亚稳相是合金中主要的沉淀强化相并随着时间的延长逐渐长大过渡为平衡相。

2.4.1 时效温度对合金相组成的影响

如图5所示为不同时效温度下合金各相随时间变化的曲线,从图中可以看出,时效温度能显著提高各相的析出速率。时效温度为130℃时,GP区含量很高,随着时效温度的上升,GP区含量逐渐降低,且温度高于190℃时GP区消失,而亚稳相S′相和η′相的析出时间缩短,析出速率增加,Q ′相无明显变化,析出量极低,可忽略不计。当时效温度为190℃时,平衡相S相和η相的析出曲线明显上升,含量高于GP区,但相比于时效强化相S′的含量低,并继续随时效温度的上升而增加,在250℃时分别与S′相和η′相的析出曲线相交,此时合金中的析出相粗大,产生过时效,合金的性能降低。这是因为时效动力学是由溶质原子扩散所控制,温度是影响原子扩散系数最主要的因素,时效温度越高,溶质原子的扩散系数越大,过饱和固溶体的分解速度也就越快。析出相数量越多、颗粒越细小、分布越均匀,对基体的强化效果就越好。梁孟超等[18]在不同温度下对2A12铝合金进行人工时效处理,结果发现:随着时效温度的升高,达到峰值所需要的时效时间逐渐缩短,这与我们的模拟结果是完全吻合的。

表2为不同温度下S′相的析出变化情况。从表中数据可以看出,时效温度为130℃时,S′相的析出量最高,但所需完全时效的时间也最长,随着温度的升高,S′相的析出速率增加,在190℃时,S′相的析出量较多,且所需时效时间较短,由于S′相為合金时效的主要强化相,GP区和平衡相若过多会影响析出相的强化作用,为获得良好的性能,确定最佳时效温度为190℃。

2.4.2 时效时间对合金相组成的影响

按照设计的时间组:0.5、1、2、5、10、25、50、100h,依次进行实验模拟,计算不同时效时间下2324铝合金的相组成变化情况,预测时效时间对2324铝合金析出相的影响。图6为190℃时不同时效时间下合金相组成的变化曲线。从图中可以看出,随着时效时间的延长,亚稳相析出量增加,此时能有效提高合金强度。当时间进一步延长时,亚稳相停止析出,并逐渐过渡为平衡相,平衡相大量增多,此时合金已到达过时效状态,性能开始降低。对于时效初期,当时效时间为0.5h和1h时在2324铝合金中的铜和镁原子发生偏聚,会形成短程有序的结构即GP区,此时的GP区尺寸较小,处于不稳定状态,S′相容易在溶质原子团簇以及位错附近析出,时效初期S′相很难析出,但随时间的延长S′相的析出量增加,但未达到平台,合金为欠时效状态,强度不高;当时效时间为2h时,S′相析出初步开始出现峰值,但平衡相S相和η相含量极低,几乎无变化,此时高含量的S′相虽然能提高合金强度,但可能引起高弹性应力场而造成较高的残余应力;当时效时间为5h时,GP区含量适当,较为稳定,平衡相开始出现明显增加,此时S相刚开始转换,板条细小塑性韧性较好;当时效时间为10h时,各相含量较为均匀,强化相含量较高,平衡相和GP区也有一定含量;当时效时间为25h时,平衡相含量逐渐高于GP区;当时效时间为50、100h时,随着时效时间的延长,GP区尺寸过大,S′相也慢慢长大粗化并转化为粗大的S相,S相为S′相热力学稳定相,但此时的S相粗大且脆性较大,合金的塑性韧性较差,合金达到过时效状态。王奎民等[13]通过性能测试和透镜观察研究了预时效时间对2324铝合金组织和性能的影响,研究发现:随着时间的延长,合金内部GP区不断长大,平衡相S相直径和长度都相应长大,这与我们模拟的结果是一致的。因此,确定最佳时效时间为5~10h,这个时间段内合金不仅能够获得高强度,还能具有较好的塑韧性配合。

5 结 论

1)合金在室温条件下的相组成为88.02% α(Al)、7.28% S(Al2CuMg)、2.45% Al6Mn、1.35% Al2Cu、0.63% E(AlCrMgMn)和0.27% Mg2Si,亚稳相为S′相、Q′相和η′相,其中S′相为时效过程中主要强化相。

2)合金的TTT曲线中,合金GP区、η′、S′、η(MgZn2)、S相的鼻尖温度依次升高,分别为170、300、350、360、420℃,对应的孕育时间分别为5.45、40.91、15.23、920.62、305.83s,开始转变温度分别为200、350、400、410、480℃,GP区、η′、S′、η(MgZn2)、S相不析出的临界冷却速率分别为0.95、1.72、5.22、0.16,0.90℃/s。

3)随着时效温度上升或时效时间延长,合金亚稳相的析出速率增加,晶粒长大,亚稳相逐渐过渡为平衡相,且时效温度对析出相的影响大于时效时间。S′相是合金的主要强化相,但合金的综合性能与亚稳相、平衡相和GP区的数量分布均有关,考虑到合金的综合性能,确定最佳时效温度为190℃,时效时间为5~10h。

参 考 文 献:

[1] 唐见茂. 航空航天材料发展现状及前景[J]. 航天器环境工程, 2013, 30(2): 115.

TANG J M. Development Status and Prospect of Aerospace Materials[J]. Spacecraft Environmental Engineering, 2013, 30(2): 115.

[2] 罗子康. 试析铝合金应用现状及发展趋势[J]. 中国设备工程, 2019, 413(2): 126.

LUO Z K. Analysis on Application Status and Development Trend of Aluminum Alloys[J]. China Equipment Engineering, 2019, 413(2): 126.

[3] 郑鹏, 郑玉珍. 2324—新型高强高韧铝合金[J]. 航空制造工程, 1994, 7(10): 20.

ZHENG Peng, ZHENG Y Z. 2324—A New Type of High Strength and High Toughness Aluminum Alloy[J]. Aviation Manufacturing Engineering, 1994, 7(10): 20.

[4] 冯义成, 张令柱, 王丽萍, 等. ZL114A合金凝固过程应力变化[J]. 哈尔滨理工大学学报, 2018, 23(5): 142.

FENG Y C, ZHANG L Z, WANG L P, et al. Stress Change in ZL114A Alloy During Solidification[J]. Journal of Harbin Institute of Technology, 2018, 23(5): 142.

[5] MOY C K S , WEISS M , JUNHAIXIA, et al. Influence of Heat Treatment on the Microstructure, Texture and Formability of 2024 Aluminium Alloy[J]. Materials Science & Engineering A, 2012, 552: 48.

[6] 宁康琪, 彭北山, 盛志敬, 等. 高强铝合金的强化机制[J]. 邵阳学院学报(自然科学版), 2012, 9(4): 46.

NINGK Q, PENG B S, SHENG Z J, et al. Strengthening Mechanism of High-strength Aluminum Alloy[J]. Journal of Shaoyang University (Natural Science edition), 2012, 9(4): 46.

[7] 周亮. 形变热处理对2124铝合金蠕变时效的影响[D].长沙: 中南大学, 2011.

[8] 许东. 铝合金形变热处理工艺参数及其控制[J]. 热处理技术与装备, 2007, 28(2): 44.

XU D. Process Parameters and Control of Aluminum Alloy Deformation Heat Treatment[J]. Heat Treatment Technology and Equipment, 2007, 28(2): 44.

[9] 刘文胜, 刘东亮, 马运柱, 等. 2xxx系铝合金的热处理工艺研究进展[J]. 轻合金加工技术, 2013, 41(6): 12.

LIU W S, LIU D L, MA Y Z, et al. Research Progress on Heat Treatment Technology of 2xxx Aluminum Alloy[J]. Light Alloy Processing Technology, 2013, 41(6): 12.

[10]康福伟, 李如一, 张继敏, 等. 热处理工艺对ZL114A铝合金组织及力学性能的影响[J]. 哈尔滨理工大学学报, 2019, 24(1): 113.

KANGF W, LI R Y, ZHANG J M, et al. Effect of Heat Treatment Process on Microstructure and Mechanical Properties of ZL114A Aluminum Alloy[J]. Journal of Harbin University of Science and Technology, 2019, 24(1): 113.

[11]康福伟, 刘凯, 张潇, 等. 精炼工艺对ZL114A合金组织及性能的影响[J]. 哈尔滨理工大学学报, 2015, 20(6): 9.

KANGF W, LIU K, ZHANG X, et al. Effect of Refining Process on Microstructure and Properties of ZL114A Alloy[J]. Journal of Harbin University of Science and Technology, 2015, 20(6): 9.

[12]袁曉光, 李庆春, 崔成松, 等. 时效处理对铝硅系合金超细粉末微观组织的影响[J]. 哈尔滨理工大学学报, 2001, 6(5): 112.

YUAN X G, LI Q C, CUI C S, et al. Effect of Aging Treatment on Microstructure of Al-Si Alloy Ultrafine Powder[J]. Journal of Harbin University of Science and Technology, 2001, 6(5): 112.

[13]王奎民, 张玉洁. 预时效时间对2324铝合金组织和性能的影响[J]. 轻合金加工技术, 1996, 24(10): 32.

WANGK M, ZHANG Y J. Effect of Pre-aging Time on Microstructure and Properties of 2324 Aluminum Alloy[J]. Light Alloy Processing Technology, 1996, 24(10): 32.

[14]夏云峰, 张光川, 赵卫国, 等. JMatPro在4Cr5Mo2V钢热处理工艺设计中的应用[J]. 新技术新工艺, 2019(4): 14.

XIAY F, ZHANG G C, ZHAO W G, et al. Application of JMatPro in Heat Treatment Process Design of 4Cr5Mo2V Steel[J]. New Technology and New Process, 2019(4): 14.

[15]藺虹宾, 何跃宾. 基于JMatPro软件对7050铝合金析出相的热力学模拟计算[J]. 中国铸造装备与技术, 2019, 54(3): 54.

LINH B, HE Y B. Thermodynamic Simulation Calculation of Precipitated Phase of 7050 Aluminum Alloy Based on JMatPro Software[J]. China Foundry Equipment and Technology, 2019, 54(3): 54.

[16]杨永春. 基于JMatPro软件15CrMo渗碳钢淬火组织与热物理力学性能预测[J]. 热加工工艺, 2013, 42(20): 184.

YANG Y C. Prediction of Hardening Microstructure and Thermophysical Mechanical Properties of 15CrMo Carburized Carbon Steel Based on JMatPro Software[J]. Thermal Processing Technology, 2013, 42(20): 184.

[17]吕可欣. 2xxx系铝合金主要强化相的微观结构研究[D]. 济南: 山东大学, 2019.

[18]梁孟超, 陈良, 赵国群. 人工时效对2A12铝板力学性能和强化相的影响[J]. 金属学报, 2020, 56(5): 66.

LIANGM C, CHEN L, ZHAO G Q. Effect of Artificial Aging on Mechanical Properties and Strengthening Phase of 2A12 Aluminum Plate[J]. Acta Metallurgica Sinica, 2020, 56(5): 66.

(编辑:王 萍)收稿日期: 2020-10-29

基金项目:

黑龙江省“百千万”工程科技重大专项(2019ZX10A01).

作者简介:

赵明铭(1994—),男,硕士研究生;

郭二军(1963—),男,教授,博士研究生导师.

通信作者:

冯义成(1978—),男,教授,硕士研究生导师,E-mail:fyc7806067@163.com.

3646501908230