轨道大巷底鼓机理分析及控制技术研究

2021-03-13李旭东

李旭东

(山西新景矿煤业有限责任公司,山西 阳泉 045000)

1 工程概况

山西阳煤集团新景矿中条带轨道巷位于井田西部,该巷道为一水平提供运输、行人等服务。巷道埋深450 m,半圆拱形,净断面4500 mm×3650 mm。顶板岩层为中粒砂岩,均厚16.5 m,岩层完整性好、强度高;底板直接底岩层为灰岩和11#煤互层,其中灰岩层均厚3.14 m,11#煤均厚0.22 m;基本底为中粒砂岩,均厚为10 m;底板岩层整体裂隙较为发育,岩层较为松软,整体性较差。

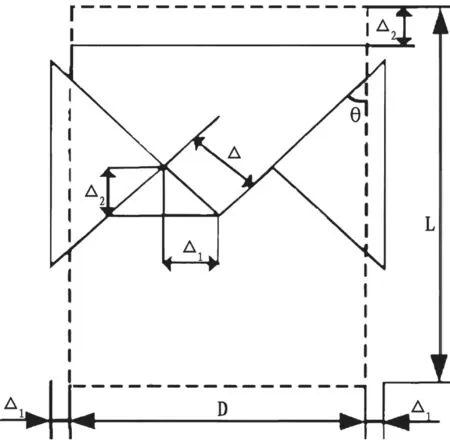

中条带轨道巷原有支护采用锚网喷联合支护,锚杆规格为Φ20 mm×2000 mm 的螺纹钢锚杆,间排距为800 mm×800 mm,锚索规格为Φ17.8 mm×6200 mm 的1×7 股钢绞线,锚索间排距为1800 mm×1600 mm,锚杆索之间采用梯子梁进行连接,巷道表面喷射100 m 厚的混凝土。在该种支护方案下,巷道在5280~5430 m 的范围内矿压显现较为明显,底板鼓起量较大,局部最大底板鼓起量0.9 m,平均底鼓量为0.65 m。且巷道在邻近工作面回采矿山压力作用下,进一步持续变形,巷道断面的变形已经严重影响到巷道的正常使用,急需对巷道围岩进行补强加固。巷道原有支护断面图如图1。

图1 巷道原有支护断面图

2 底鼓机理分析

2.1 底鼓影响因素分析

根据众多巷道底鼓方面的理论研究[1],巷道底鼓主要受到巷道围岩岩性、围岩应力、巷道断面形状及支护形式的影响,现基于中条带轨道巷的特征,进行巷道底鼓影响因素的具体分析:

(1)底板的岩性。根据地质资料可知,巷道底板岩层以炭质泥岩和含泥质泥岩为主,且该类岩石中含有高岭石、蒙脱石和伊利石等物质,其遇水易出现膨胀的现象,岩层遇水后会使得底板岩体逐渐松散破碎。

(2)围岩应力。中条带巷的埋深在450~500 m的范围,围岩的自重应力在11.7~16.3 MPa 的范围内,该区域最大主应力为水平主应力,数值为17.2 MPa,该区域岩体的单轴抗压强度平均值为20.25 MPa。在巷道开挖后,由于巷道两帮在水平应力的作用下会对底板岩层形成一定的挤压破坏,使得底板岩层出现扩容剪胀变形,进而导致底板鼓起的现象。

(3)支护强度。巷道原有支护采用普通的锚网喷联合支护,但底板处于无支护的状态,且原有支护对于两帮的控制强度也不足,进而致使应力不断向底板传递,底板在应力作用下会逐渐变形。

(4)巷道断面。根据相关数值模拟结果可知[2],在相同的地质条件下,巷道断面为圆形时的底鼓变形量比直墙半圆拱形的巷道断面小1/3,中条带巷采用直墙半圆拱形的巷道断面,巷道底板无法形成稳定的拱形结构。

2.2 底鼓量的构成

根据中条带轨道巷所处的地质条件和应力状况,主要从底板弹塑性变形、峰前扩容及峰后剪胀、遇水膨胀和围岩蠕动四方面进行分析[3-4]。

(1)弹塑性变形引起的底鼓量。该部分底鼓量为底板岩层处于弹塑性阶段时的变形,可将巷道断面等效成圆形,再基于双向等压情况下的周边位移计算公式进行计算分析。通过计算可知该部分的底板位移92.447 mm,可知底板在弹塑性阶段的变形量相对较小。

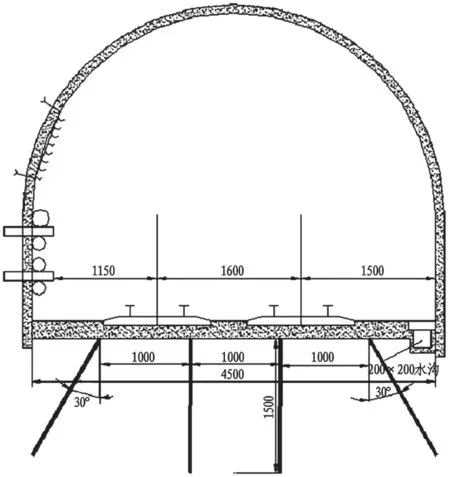

(2)底板岩层峰前扩容及峰后剪胀引起的底鼓量。岩石在峰后变形可划分为碎胀变形的一阶段和二阶段,岩石在该阶段的变形主要是沿着岩石已经存在的破裂面发生错动、滑移和转动,进而造成底板岩层呈现出变形的特征,巷道底板在该部分的变形为底板变形量的主要部分。具体岩石沿着X 状剪切面的滑动模型如图2。

图2 岩石X 状剪切面滑动模型

(3)软岩遇水膨胀引起的底鼓量。底板水能够渗透的范围基本与围岩松动圈的范围相等,故以松动圈范围进行该部分底鼓量计算,计算公式为:

式中:Uf为底板岩层遇水产生的膨胀量,mm;Ks为岩石的碎胀系数,一般取0.05~0.5;Lp为底板围岩的松动范围,mm;Ra为底板岩层的单轴抗压强度,MPa;P0为原岩应力;MPa。现结合巷道底板岩层特征,分别以底板为泥岩和砂岩进行计算,计算得出泥岩和砂岩遇水膨胀量分别为276.63 mm 和153.11 mm。

(4)巷道围岩蠕动引起的底鼓量。巷道开挖后,围岩变形会随着时间的增长而不断变形。基于相关研究可知[5-6],岩石的蠕变与巷道半径及巷道掘出后的时间呈现正相关。

基于上述分析得出,底板鼓起主要是由于围岩受到剪切变形、遇水膨胀和流变,其中引起底板鼓起的主要因素为围岩受到剪胀和遇水膨胀,故为有效控制底板鼓起量,应考虑这两方面的影响因素进行补强加固方案设计。

3 底鼓控制技术及效果

3.1 底鼓治理方案

基于中条带轨道巷底鼓特征及引起底鼓的主要因素,结合巷道地质条件,确定采用卧底+浅部注浆+深部注浆锚索相结合的治理方案,具体治理方案如下。

(1)巷道卧底。为确保中条带巷满足使用要求,在注浆前进行巷道卧底,起底深度为500 mm。

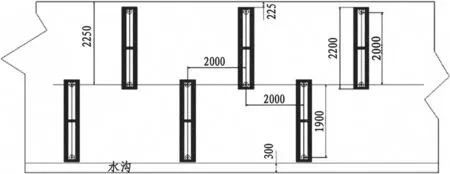

(2)浅孔注浆。注浆材料采用水泥-水玻璃浆液,注浆孔参数为Φ42 mm×1500 mm,间排距为1000 mm×4000 mm,注浆孔沿巷道中线交错布置,设置终孔注浆压力为3~5 MPa。具体浅部注浆孔的布置形式如图3。

图3 浅孔注浆布置形式断面图

(3)底板注浆锚索束补强支护。浅部注浆完毕后,进行深部注浆作业。深部注浆采用注浆锚索,注浆锚索规格为Φ17.8 mm×15 000 mm,其沿巷道中线两侧交错布置,端部锚入底板石灰岩2 m 的深度,布置排距为2 m,其中靠近巷帮的锚索与垂直方向成15°布置,中部锚索沿着垂直方向布置。具体锚索布置形式如图4。深部注浆材料采用水泥浆,注浆终孔压力为8 MPa。

图4 底板注浆锚索布置形式示意图

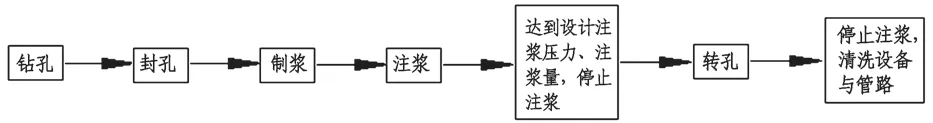

单孔注浆施工的具体步骤如下:

(1)在需加固位置用钻机按设计位置打设注浆钻孔,钻孔直径及深度等由注浆参数决定;

(2)安装注浆花管,将注浆花管放入钻好的注浆孔,注浆花管外端与注液枪通过螺纹连接,并对注浆孔进行封孔;

(3)孔口进行有效的封孔后,便可开泵,进行注浆作业;

(4)待注浆完毕后,停泵,卸压,拆除注液枪及注浆管线,移至下一个注浆孔,单孔注浆结束,依次进行下一钻孔注浆。

具体注浆工艺流程如图5。

图5 注浆工艺流程图

3.2 治理效果分析

为验证中条带巷底鼓的治理效果,底鼓治理措施实施后,对底鼓治理区域巷道顶底板的移近量持续进行3 个月的观测,根据监测结果绘制出顶底板移近量随观测时间的变化曲线如图6。

图6 顶底板移近量曲线图

分析图6 可知,中条带巷道在采用底鼓治理措施后,其顶底板移近量主要发生在处理措施实施后的0~40 d 内,在治理措施实施40 d 后,巷道顶底板移近速率大幅减小,治理措施采用60 d 时,顶底板基本达到稳定,最大变形量为108 mm,这即表明底鼓治理措施实施后有效解决了底板鼓起量大的问题。

4 结论

根据中条带轨道巷的具体地质条件,通过底鼓机理分析得出巷道底板鼓起主要是由于围岩受到剪切变形、遇水膨胀和流变的影响。基于导致底鼓变形的主要因素,确定采用浅孔注浆+深部注浆锚索底鼓治理方案。根据底鼓治理方案实施后的顶底板移近量观测结果得出,底鼓治理效果良好。