15119 工作面无煤柱开采技术研究与应用

2021-03-13王瑞栓

王瑞栓

(山西阳煤寺家庄煤业有限责任公司,山西 晋中 045300)

1 工程概况

山西阳煤寺家庄煤业有限责任公司11509 工作面位于15#煤层,地面标高+918~1068 m,井下标高+487~576 m,煤层平均厚度4.8 m,平均倾角8°,顶板岩层为砂质泥岩和粉砂岩,底板岩层为砂质泥岩、11#煤和细砂岩。为提升煤炭采出率,在11509工作面邻近15117 工作面回采前,在进风巷靠近11509 工作面一侧进行沿空留墙,当11507 工作面回采完毕稳定后再沿墙进行15119 工作面回风巷巷道的掘进作业。

2 无煤柱开采技术

2.1 技术原理

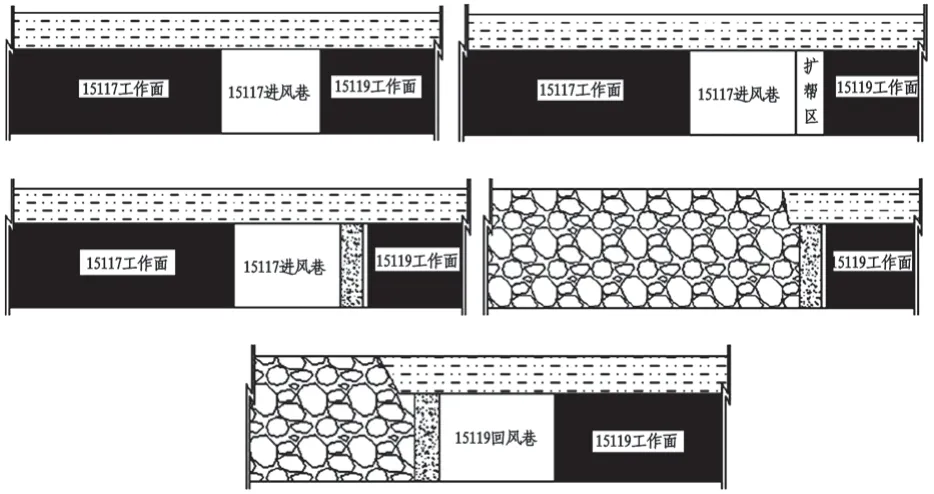

15117 工作面回采前,在该工作面进风巷内沿着煤柱帮一侧进行墙体的浇筑,墙体材料采用柔模混凝土,随后15117 工作面进行回采作业,在15117 工作面回采完毕后可进行11509 工作面回风巷的掘进作业,11509 工作面回风巷沿着预留墙体的边缘进行掘进,实现了11507 和11509 之间完全无煤柱开采[1-3]。15119 工作面无煤柱开采技术原理图如图1。

图1 15119 工作面无煤柱开采技术原理图

2.2 施工工艺

15119 工作面沿空留墙施工工艺流程、设备布置方式如下:

(1)运料方式。主运输采用皮带和煤溜运输。在15117 工作面进风巷口处安装一部煤溜和一部翻矸车,煤溜挖地槽,混凝土料装车后通过道岔进入翻矸车,将混凝土料翻至煤溜,煤溜搭接皮带进行运输。

(2)浇筑站布置。浇筑站布置2 个,1 号浇筑站布置在头部皮带机头位置,2 号浇筑站布置在二部皮带机头位置。待1 号浇筑站浇筑700 m 后将设备倒至2 号浇筑站。浇筑站不再施工硐室,直接放在皮带机头前方,混凝土直接通过皮带至浇筑设备中。

(3)扩帮工艺。先在巷道中施工切口,在切口里安装综掘机。每个切口安装2 台综掘机和1 部煤机。1 台综掘机安装二运皮带扩上部,另一台扫底挖基础。

2.3 沿空留墙围岩压力分析

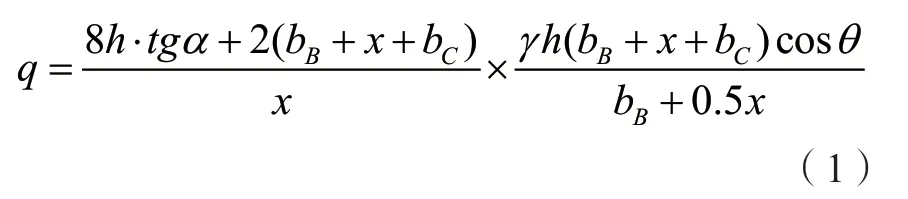

为掌握预留墙体所承受的围岩压力大小,结合现有矿压理论,确定采用“分离岩块法”进行分析。该理论是将留巷和支护体上方一定范围内的岩块视为墙体所受的载荷,墙体处于邻近采空区冒落区域未采动煤体侧之间的降压区,随着回采动压的扰动,基于岩层层状赋存的特征,且邻近采空区给岩块提供了自由面,故假设岩块会沿着煤壁成α 破断,则破断后岩块的重量即为作用到墙体上的主要荷载来源[4-6]。具体理论计算模型如图2。

图2 分离岩块法计算沿空留墙压力的计算模型

式中:q 为隔离墙载荷,MPa;bB为隔离墙内侧到煤帮的距离,即15119 回风巷掘巷宽度,取值5 m;x 为隔离墙宽度,取1.5 m;bc为隔离墙外侧悬顶距,取0.3 m;γ 为顶板分离岩块容重,取26 kN/m³;h 为采高,取5 m;α 为剪切角,根据经验选取为26°;θ 为煤层倾角,为8°。

结合工作面的具体地质条件,确定bB=5 m,x=1.5 m,bc=0.3 m,γ=26 kN/m³,h=5 m,α=26°,θ=8°。将数据代入上式,计算可得隔离墙承受的载荷为:q=3.4 MPa。

考虑2 的动压系数,计算得出墙体所受压力为10 200 kN/m。

3 围岩控制及效果

3.1 围岩控制方案

(1)沿空留墙墙体宽度参数。11507 工作面进风巷的沿空留墙宽度设置为1.5 m,筑墙采用C40混凝土,筑墙工艺采用柔模混凝土工艺,结合《混凝土设计规范》中墙体承载能力验证公式为:

式中:N 为纺织结构混凝土墙体的承载能力,kN/m;φ 为素混凝土构件的稳定系数,l0/b=1.5H/b=4.1,查阅规范得φ=0.97;fcc为素混凝土抗压强度的设计值,C40 混凝土时,fcc=21.1 MPa。基于上述数据,计算得出C40 柔模混凝土墙体的承载能力为30 700.5 kN/m,与上述计算得出的墙体所受荷载相比,其承受能力约为所受荷载的3 倍,据此可判断出采用1.5 m 的C40 混凝土作为墙体满足使用要求。

(2)切顶卸压方案。为减少15117 工作面采空区顶板对墙体及15119 工作面矿压影响,在15117进风巷墙体740~1240 m 段(随墙掘进300~800 m段),对顶板进行水力压裂。压裂长度共计500 m,其中:1240~1040 m 之间施工单排孔200 m,钻孔总长度820 m;1040~840 m 之间施工双排孔200 m,钻孔总长度1480 m;在840~740 m 之间施工单排孔100 m,钻孔总长度410 m。施工区域总长度为500 m,三个区域共计施工钻孔长度为2910 m。压裂钻孔长度为41.1 m,间距12 m,压裂深度为11.7~41.1 m,每1.5 m 压裂一次,每次不少于30 min。

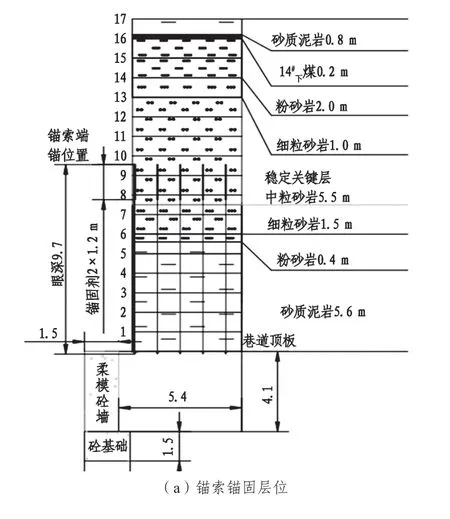

(3)支护方案设计。15119 工作面回风巷断面为矩形,巷道掘进宽度为5.4 m,掘进高度为4.1 m,巷道内部的基本支护采用锚网索支护。现考虑到顶板岩层整体性较差的特征,为应对5.6 m 厚砂质泥岩直接顶及容易离层的0.4 m 厚粉砂岩和1.5 m 厚的细粒砂岩,确定顶板采用全锚索支护,使顶板软弱岩层通过全锚索端锚悬吊在5.5 m 厚的稳定中粒砂岩岩层内,锚入中粒砂岩中的深度约在1.5~2 m。具体顶板锚索端锚关键层位支护如图3(a)。

巷道顶板支护:采用6 孔W 钢带打注锚索,锚索规格为Φ21.6 mm×8200 mm,锚索托盘规格为300 mm×280 mm×14 mm 异形W 锚索托盘,间排距为1000 mm×1000 mm,角锚索距两帮200 mm,所有锚索垂直巷顶打注。经纬网长边垂直掘进方向铺设,经纬网规格为5800 mm×1100 mm,顶W 钢带规格为BHW235/280/6-5300-1000-6。煤柱帮为宽1.5 m 高强度预留墙体,墙体之间及墙体与顶板接顶处全长喷浆封闭,喷浆厚度为100 mm。现为防止巷道围岩的变形,在滞后掘进工作面400 m 时,进行补强锚索支护,补强锚索Φ21.6 mm×9700 mm 的1×7 股钢绞线,顶板布置三根补强锚索。

采帮采用锚杆(钢护板)+锚索+菱形网联合支护。采帮每排锚索、锚杆共布置5 根,间距为800 mm,从上至下第一、第二、第三根布置锚索,第四、第五根布置锚杆,最上一根距顶300 mm,最下一根距底600 mm,所有锚索、锚杆垂直巷帮打注。锚索规格为Φ17.8 mm×4200 mm,锚杆规格为Φ20 mm×2200 mm 左旋无纵肋螺纹钢锚杆,锚杆索排距均为1000 mm,锚杆索间同样通过W钢带进行连接,并采用规格为4400 mm×1100 mm的菱形网进行护表。

具体巷道支护方案如图3(b)。

3.2 效果分析

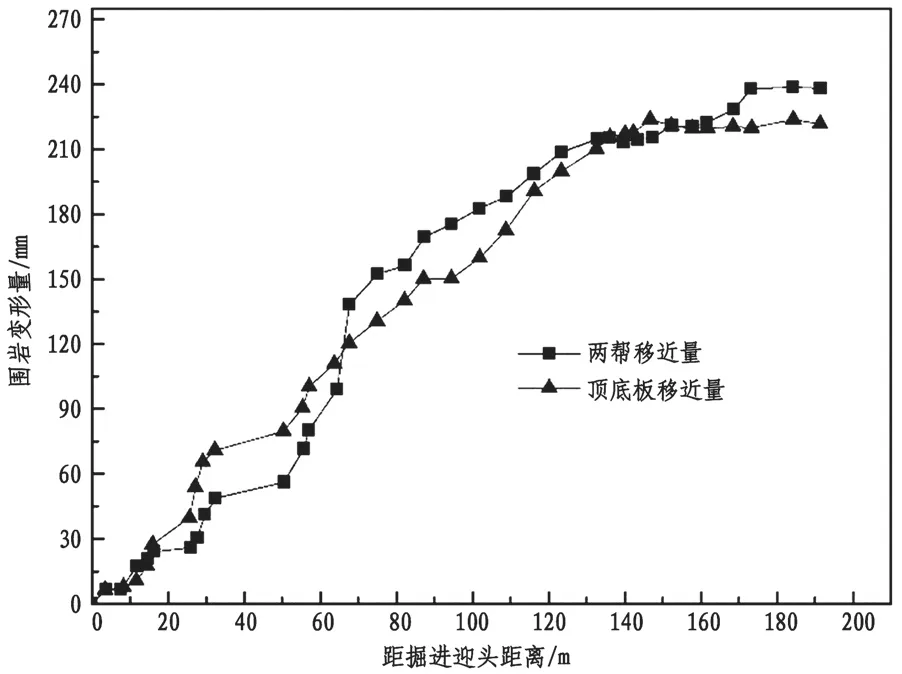

为分析15119 工作面回风巷的围岩控制效果,从巷道掘进迎头开始,随着巷道的不断向前掘进,每50 m 布置一个巷道表面位移监测站,根据监测结果得出曲线如图4。

图3 锚索锚固层位及巷道支护断面图

图4 15119 工作面回风巷围岩变形量曲线

通过分析图4 可知,掘进期间围岩变形主要发生在滞后掘进工作面0~80 m 范围内,随后随着掘进作业的进行,监测断面巷道表面位移速率逐渐减小。当监测断面滞后掘进工作面130 m 时,此时围岩变形量基本达到稳定状态,最终巷道顶底板和两帮最大移近量分别为220 mm 和240 mm,围岩变形量满足回采巷道的使用要求。

4 结论

根据15119 工作面的地质条件,结合沿空留墙技术原理和施工工艺,通过计算沿空留墙承载压力,设计留墙采用C40 柔模混凝土,墙体宽度为1.5 m,验证得出墙体承载力满足使用要求,并基于巷道围岩条件和墙体参数进一步对巷道支护方案进行设计,通过巷道表面位移监测结果得出,15119 工作面回风巷在该种支护方案下围岩控制效果良好。