SPD技术对锆及锆合金力学行为影响研究现状

2021-03-13魏连峰李洪玉郑云西齐振佳白力文

郑 勇,魏连峰,王 晶,李洪玉,郑云西,齐振佳,白力文

(1.中国核动力研究设计院 反应堆材料及燃料重点实验室,四川 成都 610041)(2.中国核动力研究设计院四所, 四川 成都 610041)

锆及锆合金具有非常低的热中子吸收截面,且硬度高、延展性好、耐腐蚀性优异,因此广泛应用于核技术领域,例如核反应堆一回路内的结构支撑部件、燃料板包壳、燃料棒包壳端塞等[1-3]。核反应堆的高燃耗及高可靠性是降低其运维成本及提高使用效率的有效方式,而常规锆合金的腐蚀、疲劳、吸氢及锆水反应制约了其进一步发展,因此对锆合金的综合性能提出了更高的要求[4]。其中对反应堆用锆合金影响较大的因素包括合金化、杂质成分、氢氧浓度、基体金属应力、冷却剂成分、快中子通量、表面状态及组织状态等因素[5-8]。当前大部分研究集中在锆合金氢化氧化腐蚀行为、织构对锆合金腐蚀性能的影响及合金成分设计对锆合金腐蚀性能的影响[9,10]。

霍尔佩奇公式指出多晶体的屈服强度与晶粒直径的-1/2次方成正比,即强度随着晶粒的细化(也就是晶界总面积的提高)而增大[11]。因此,获得超细晶乃至更细的甚至是纳米晶组织的材料是学术及工业界长期追求的目标。制备超细晶/纳米晶的方法有很多,包括惰性气体凝聚原位加压法、高能球磨法(MA)、非晶晶化法和剧烈塑性变形法[12-14]。剧烈塑性变形(severe plastic deformation,SPD)是一种新兴的塑性变形方法,通过该方法可使合金在变形过程中引入较大应变,可达到传统变形方法所达不到的各个位置真应变大于1的变形量。通过引入较大的真应变而细化晶粒,甚至形成亚微米级或纳米量级的晶粒。经历一系列的发展,SPD技术的研究早已从理论探索阶段到达工业应用的阶段,尤其是提高耐腐蚀性使其在实际应用中很有前景,例如SPD技术制备的细晶耐候钢的耐腐蚀性较粗晶耐候钢显著提高[15]。

本文概述了剧烈塑性变形技术对锆及锆合金力学性能的影响,介绍了SPD技术制备下的锆及锆合金的力学行为,包括显微硬度、室温及高温下的性能及高低周疲劳性能的影响,并对该技术在锆及锆合金中的应用主要是对其力学性能提高方面的前景进行了展望,以促进该技术在第4代核反应堆燃料锆合金包壳材料加工中的应用。

1 SPD技术简介

SPD技术是在静水压力状态下,通过单次或累积方式对工件施加远远超过常规塑性变形方法的剧烈塑性变形,累积等效应变≥7。SPD技术一般需满足以下3个特点:(1)采用该技术可获得亚微米或者纳米尺度的结构;(2)亚微米或者纳米结构在材料内均匀分布,且稳定存在;(3)材料在变形过程中不能出现机械损伤或者裂纹[16]。SPD技术特征在于较低温度下(变形温度≤0.4Tm)获得无结构相变及成分改变的均匀分布大角晶界且晶粒尺寸小于1 μm块体材料,从而达到强化合金力学性能的目的。与传统塑性成形方式(例如锻造、挤压、轧制)相比,SPD技术最大优势在于采用剪切、扭转或者组合的方式促使基体组织细化,进而通过塑韧性强化的方法实现金属材料力学性能改善,其强化方法包括但不限于再结晶细化、交替剪切细化、位错细化、孪晶细化、晶界滑移和扭转细化、增强体相细化机制等方法[17],主要成形技术包括高压扭转、等通道弯角挤压、累积叠轧、扭转挤压和多向锻造等技术,被改善的力学性能包括但不限于拉伸、压缩、疲劳、蠕变、冲击和剪切等性能。

2 SPD对锆及锆合金力学性能的影响

2.1 SPD技术对拉伸/压缩性能的影响

Rogachev等人[18]研究了Zr-Nb合金在不同温度下高压扭转变形后组织和性能的变化。室温下经过高压扭转变形后,Zr-Nb合金试样内部形成纳米尺度的亚晶组织,试样边缘及心部显微硬度提升,且边缘显微硬度提升显著,最大值可提高至2.8倍。在室温及200 ℃下进行高压扭转变形,对Zr-Nb合金硬化效果明显;400 ℃下变形,硬化效果弱于室温及200 ℃,其硬化效果主要来源于α-Zr→ω-Zr+β-Zr的相变。因此,可在低温条件下利用高压扭转方法能促进Zr-Nb合金发生α-Zr→ω-Zr+β-Zr的相转变,从而提升性能。

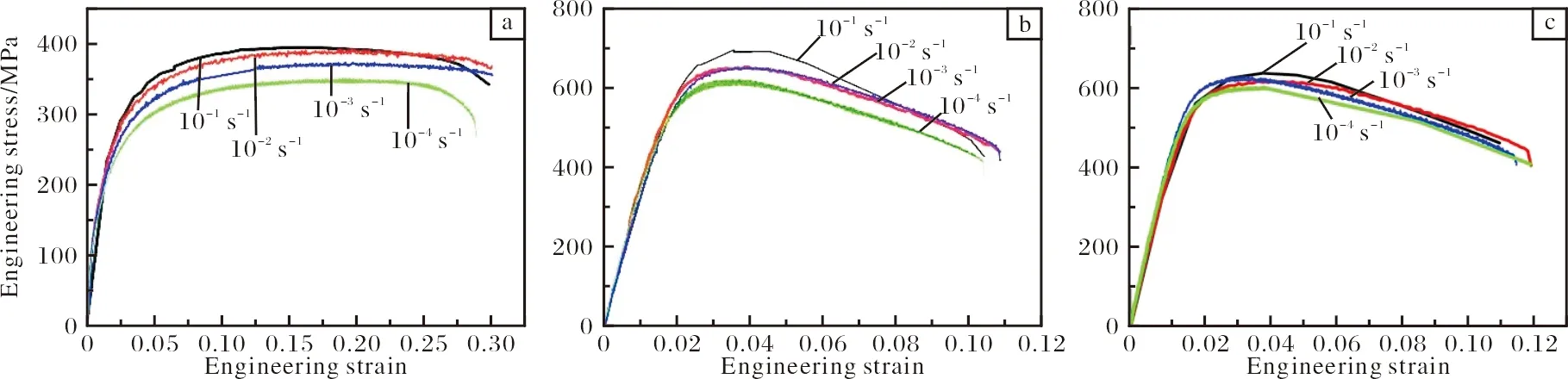

蔡文华[19]通过对比粗晶态纯锆经过等通道弯角挤压变形(ECAP)及ECAP+退火后的动态应力响应行为,从而明确了ECAP变形方式对纯锆室温拉伸及压缩变形行为的影响。由图1所示粗晶纯锆经过ECAP变形和ECAP+退火后的工程应力-应变曲线可知,在相同应变下,粗晶纯锆的稳态应力低于其他状态,ECAP变形纯锆及ECAP+退火后纯锆的压缩屈服强度远高于粗晶态纯锆,ECAP变形后的延伸率优于粗晶态纯锆。在相同变形条件下,ECAP变形和ECAP+退火后纯锆的应变速率敏感性指数m值均大于粗晶态纯锆。

图1 粗晶、ECAP 变形和ECAP+350 ℃退火纯锆的工程应力-应变曲线[19]Fig.1 Engineering stress-strain curves of pure zirconium at different strain rates: (a) coarse grain state;(b) ECAP; (c) ECAP+annealing

Stepanova等人[20]通过多向锻造技术获得了超细晶Zr-1Nb合金,其平均晶粒尺寸为(0.25±0.1)μm。从细晶组织及经过多向锻造获得的超细晶组织在400 ℃条件下拉伸的真应力-真应变曲线可以看出:拉伸曲线可分成3个部分,即应变硬化、稳定变形和应力下降3个阶段;与细晶组织的Zr-1Nb合金明显不同的是,超细晶组织的Zr-1Nb合金在拉伸过程中的应变硬化过程不明显。同时,超细晶组织的Zr-1Nb合金屈服强度和抗拉强度明显要好于细晶组织,抗拉强度提高了近50%,屈服强度提高了近1倍,但是延伸率有所下降。多向锻造Zr-1Nb合金经过退火处理后,延伸率有一定的提高,故在多向锻造后增加退火工艺,既能保证其屈服强度及抗拉强度较显著地提高,同时又能保证延伸率不致降低太多。

锆及锆合金经过高压扭转、等径转角挤压及多向锻造等方式变形后,其抗拉强度及屈服强度均显著提升,依据剧烈塑性成形轨迹、合金成分、第二相分布、热处理工艺不同,其提升程度存在一定的差别。

2.2 SPD技术对疲劳性能的影响

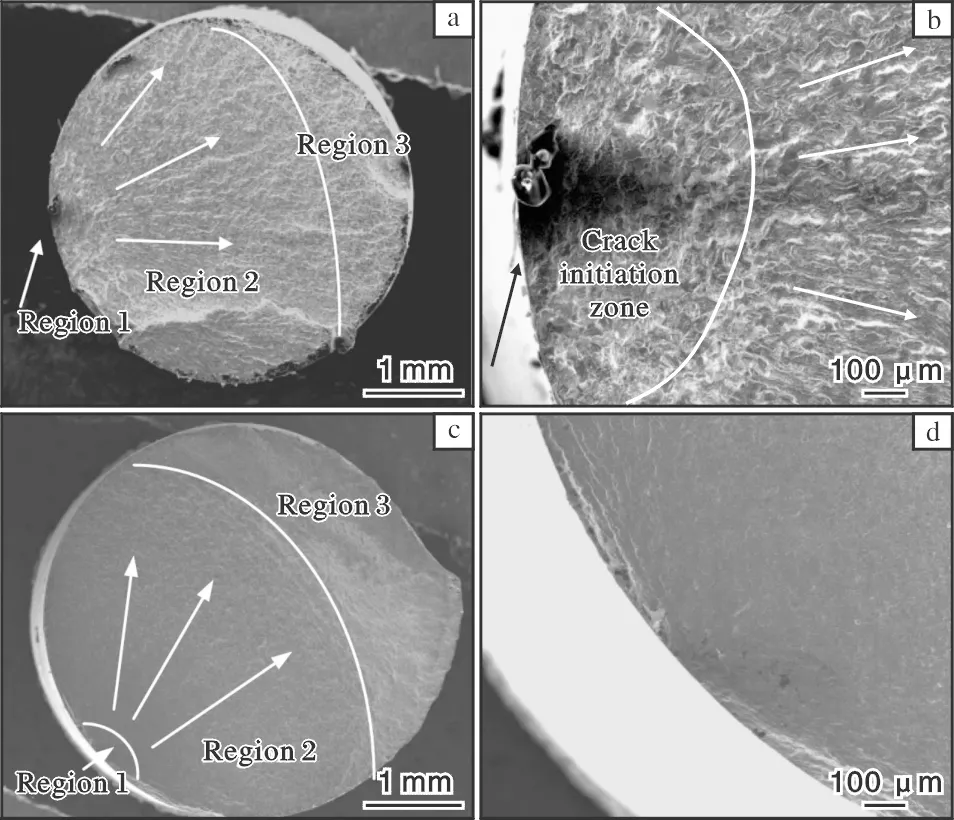

杨西荣等[21]对等通道弯角挤压+旋锻复合工艺制备的超细晶纯锆的组织及性能进行了研究。复合工艺下纯锆的晶粒尺寸可细化至250 nm,基体存在大量位错胞、位错缠结及少量亚晶。抗拉强度提升1.14倍,屈服提升1.9倍。粗晶纯锆在高周循环加载过程中,经历先软化后硬化的过程,而超细晶纯锆的循环应变响应特征表现为应变饱和,疲劳极限提升70%。超细晶纯锆的高周疲劳实验结果表明:应力幅较低时,局部区域存在位错束;随着应力幅的增加,基体位错由束状结构转变为胞状结构,因此位错滑移是超细晶纯锆高周疲劳主要损伤机制。超细晶纯锆的疲劳条纹较粗晶工业纯锆更加细小平直,如图2所示,疲劳裂纹扩展较为缓慢。

图2 不同晶粒尺寸纯锆的疲劳断口形貌[21]Fig.2 Fatigue fracture morphologies of pure zirconium with different grain sizes:(a, b) coarse crystalline; (c, d) ultrafine crystalline

杨西荣等[22]还通过轴向对称应变控制方法对等通道弯角挤压+旋锻复合工艺制备的超细晶纯锆的低周疲劳性能进行了研究。结果表明:总应变幅决定了超细晶纯锆的循环软硬化特性;当应变幅增加时,软化速率随之增加,当总应变幅大于1.0%时,超细晶纯锆展现出循环软化特性;随着总应变幅的增大,滞后回线面积同步增大,“棘齿现象”出现在应变幅较小的时刻。作者还对超细晶纯锆的低周疲劳性能进行了回归分析,结果表明其疲劳寿命满足Coffin-Manson经验关系式。超细晶纯锆的低周疲劳断裂类型为韧性断裂,疲劳裂纹扩展为位错运动所导致。

3 结 语

锆合金自20世纪60年代末已取代不锈钢,作为水冷核反应堆燃料元件包壳及结构材料,使得堆内中子损失显著减少,核燃料利用率获得显著提高,但堆内辐照损伤、吸氢腐蚀、应力腐蚀及芯块-包壳相互作用对其机械性能危害极大,限制了锆合金的使用寿命。SPD技术能够显著提升锆及锆合金的抗拉强度和屈服强度,依据成形轨迹、合金成分、第二相分布、热处理制度不同,其提升程度存在一定的差别。高周疲劳下,随着应力幅增加,位错由束状结构转变为胞状结构,疲劳条纹更加细小平直,位错滑移是超细晶锆及锆合金高周疲劳的主要损伤机制。低周疲劳下,“棘齿现象”出现在应变幅较小的时刻,总应变幅决定了其循环软硬化特性,位错运动(包括位错滑移及位错攀移)是超细晶锆及锆合金低周疲劳的主要损伤机制。

在航空航天及汽车工业等领域,为满足零部件高强高韧性及其他性能协同发展,SPD技术已获得长足发展,并在实际生产过程中不断获得认可。然而在核工业领域,SPD技术在锆及锆合金中的应用研究较少,在各类核用关键牌号锆合金中的应用还未得到广泛推广,因此需针对SPD成形后锆及锆合金的辐照损伤、吸氢腐蚀、应力腐蚀及芯块-包壳相互作用等进行研究,评估宏观组织、微观形貌及服役性能,从而优化锆及锆合金SPD工艺,进一步提升核用锆及锆合金的综合性能。