钛表面改性Al/NiCu组合涂层反应机理及抗氧化性能

2021-03-12贾倩倩张楠楠李德元赵文珍

贾倩倩,张楠楠,李德元,李 斌,赵文珍

(1. 辽宁轨道交通职业学院,辽宁 沈阳 110023) (2. 沈阳工业大学 材料科学与工程学院,辽宁 沈阳 110870)(3. 沈阳工业大学 机械工程学院,辽宁 沈阳 110870)

随着航空航天工业的迅速发展,对于飞机用发动机性能方面的要求也随之提高,而钛及钛合金作为飞机发动机零部件的首选材料[1-4],如何进一步提高其使用温度及高温稳定性成为了现阶段学者们的研究热点。目前,最常用的方法是在钛材表面制备出一层具有较好抗高温氧化性能的防护涂层[5-10]。

金属间化合物通常具有较高的熔点及良好的抗腐蚀性能,因此,金属间化合物通常被用来作为钛基体表面的防护涂层[11,12]。目前,常见的用来制备金属间化合物涂层的工艺方法有电子束熔融法及磁控溅射法,但电子束熔融法制备金属间化合物涂层的效率往往较低,而磁控溅射法制备金属间化合物涂层不仅成本高,且制得的涂层通常较薄。虽然,还可以采用热喷涂的工艺方法在钛基体表面直接制备出金属间化合物涂层,但由于热喷涂焰流温度很高,在喷涂过程中喷涂粒子极易被严重氧化,从而影响到涂层的组织及性能。

因此,首先采用等离子结合电弧喷涂的工艺方法在钛基体表面制备出Al/NiCu复合涂层,随后对喷涂态Al/NiCu复合涂层进行炉中加热处理,使得Al、NiCu涂层之间发生改性反应并原位生成Ni-Al金属间化合物,以此得到具有一定高温防护性能的金属间化合物涂层。此方法成本低,效率高,操作方便。本文还研究了炉中加热改性处理前后涂层的组织形貌变化及反应改性机理,并对经炉中加热改性处理后的Al/NiCu/Ti试件进行了800 ℃/100 h的高温氧化试验,以期为钛合金在高温环境下的应用提供参考。

1 实 验

1.1 试件制备

将线切割所得30 mm×30 mm×10 mm的钛块(工业纯钛)作为试验的基体材料。为了提高涂层与基体间的结合强度,喷涂前需对钛块表面进行除油、去污及毛化处理。

热喷涂设备为等离子喷涂设备(型号Praxair3710)及电弧喷涂设备(型号XDP-5),所使用的喷涂材料为粒度为300目(48 μm)的NiCu合金粉及工业纯铝焊丝(直径2 mm,纯度>99.8%)。首先采用等离子喷涂的工艺方法在经处理后的钛基体表面制备出约200 μm厚的NiCu涂层作为中间层,再采用电弧喷涂的工艺方法在NiCu层上方制备出约300 μm厚的纯Al涂层作为表面层。随后将制备好的Al/NiCu/Ti试件放置在氧化瓷舟中,在箱式电阻炉中(大气环境下)进行700 ℃/1 h、700 ℃/5 h、700 ℃/10 h及700 ℃/15 h的加热处理。等离子喷涂NiCu涂层的工艺参数见表1,电弧喷涂纯Al涂层的工艺参数见表2,NiCu粉末的化学成分见表3。

表1 等离子喷涂工艺参数Table 1 Processing parameters of plasma spraying

表2 电弧喷涂工艺参数Table 2 Processing parameters of arc-spraying

表3 NiCu粉末化学成分(w/%)Table 3 Chemical composition of NiCu powders

1.2 测试分析

用扫描电镜(SEM)对炉中加热改性处理前后Al/NiCu/Ti界面的组织形貌变化进行分析;用能谱仪(EDS)对Al、NiCu扩散反应区的元素组成进行分析;用能谱仪面扫描对氧化试验后Al、NiCu扩散反应区及钛基体中各种元素的分布情况进行分析;用X射线衍射仪(XRD)对Al、NiCu涂层原位反应过程中所形成的金属间化合物进行判定。

用500#水磨砂纸对经炉中加热改性处理后的Al/NiCu/Ti试件的表面进行打磨处理,以去除其表面的氧化物及尚未发生反应的剩余涂层,进而露出连续单一的Ni-Al金属间化合物层。将经打磨处理后的试件置于已烧至恒重的氧化铝瓷舟中,进行800 ℃/100 h的氧化试验,每10 h取出试样,空冷至室温。为了进行对比,对无保护涂层的钛块试样于相同条件下进行氧化试验。用精度为0.1 mg的电子天平对每个周期Al/NiCu/Ti试件及Ti对比试件的质量进行称量,计算氧化增重数据并绘制氧化动力学曲线。

2 结果与讨论

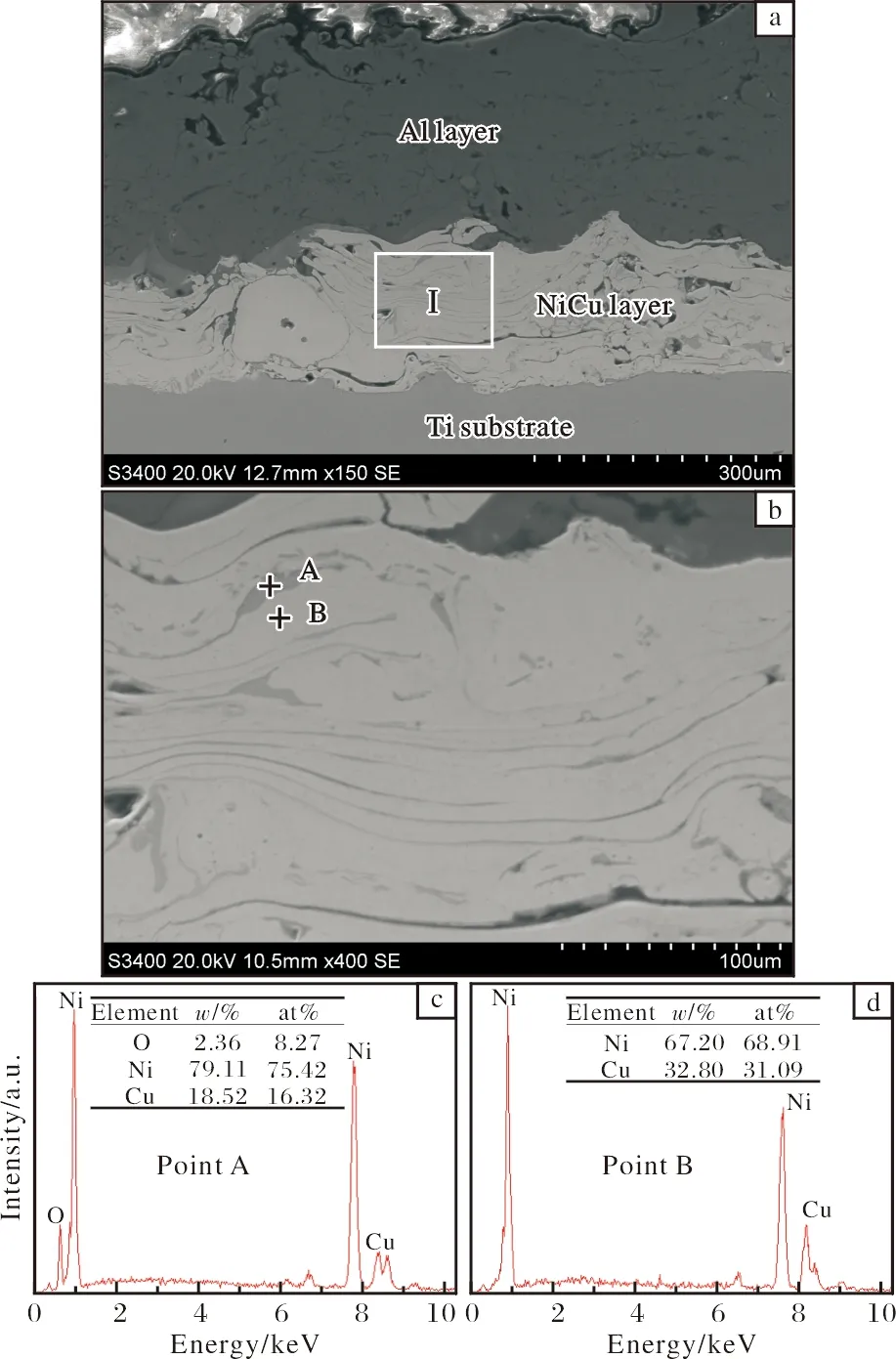

2.1 喷涂态涂层的微观组织形貌

喷涂态Al/NiCu涂层的组织形貌如图1a所示。由图1a可以看出,电弧喷涂所得的表层深灰色Al涂层及等离子喷涂所得的位于Al涂层下方的浅灰色NiCu涂层中均存有一定的孔隙。通常,热喷涂涂层的孔隙率会随着喷涂粒子温度、速度的提升而减少[13]。图1b为图1a中Ⅰ区域的放大,图1b中A、B两点的能谱分析结果如图1c、1d所示。根据A、B点能谱分析结果可做出以下判断,图1b中A点所示的深灰色物质应为Cu的氧化物及Ni的氧化物,而B点所代表的浅灰色物质则主要由未被氧化的Ni、Cu元素组成。即NiCu喷涂粒子离开喷嘴后会与卷入焰流中的氧发生反应,氧化物开始在喷涂粒子表面形成,随后,被氧化物包裹着的喷涂粒子在与基体的撞击过程中发生形变,以扁平化粒子的形态堆叠在钛基体表面。

图1 喷涂态Al/NiCu涂层界面的组织形貌及能谱结果Fig.1 Cross-sectional SEM image (a) and expanded view of region Ⅰ in Fig.1a(b) for Al/NiCu coating without heating; EDS results of point A (c) and point B (d) in Fig.1b

2.2 改性Al/NiCu涂层组织形貌及反应机理分析

图2a为经700 ℃/1 h炉中加热改性处理后,Al/NiCu/Ti试件的微观组织形貌。由图2a可以看出,Al、NiCu涂层之间发生了原位反应并形成了一定厚度的扩散反应区。另外,试件表面存在有一定厚度的尚未发生反应的深灰色Al涂层。

图2b、2c为图2a中A、B两点的能谱分析结果。根据Ni-Al二元相图[14]可知,形成Ni2Al3金属间化合物的Al原子分数为58%~63%,而形成NiAl金属间化合物的Al原子分数范围则更宽(41%~55%),结合图2b、2c中A、B点能谱分析结果可推测,A点所代表的颜色较浅且厚度较薄的物相应为NiAl金属间化合物,其中还含有一定量的Cu元素;B点所代表的颜色较深且厚度较厚的物相则为Ni2Al3金属间化合物。

图2 经700 ℃/1 h炉中加热改性处理后Al/NiCu/Ti试件界面的组织形貌及能谱分析结果Fig.2 Cross-sectional SEM image (a) and EDS results of point A (b) and point B (c) in Fig.2a for Al/NiCu coating after heating at 700 ℃ for 1 h

图2a中Ⅰ区域的放大如图3a所示,图3b为图3a中A、B、C、D各点的能谱分析结果。结合能谱分析结果及Ni-Al二元相图[14]、Cu-Al二元相图[15]可推测,图3a中A点所代表的面积较大的块状物质应为Ni2Al3金属间化合物,B点所代表的面积稍小的块状物质应为NiAl3金属间化合物,C点所代表的细小片状物质应为CuAl2金属间化合物,其中还含有一定量的Ni元素,而D点所代表的物质则为CuAl2金属间化合物。

图3 图2a中Ⅰ区域的放大照片及能谱分析结果Fig.3 Expanded view of region Ι in Fig.2a(a); EDS results of point A (b), point B (c), point C (d)and point D (e) in Fig.3a

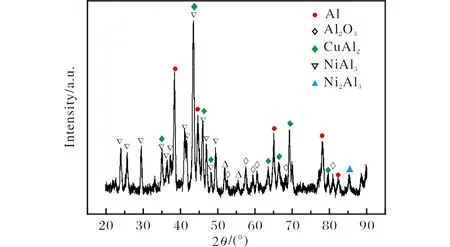

为了验证上述推测结果,对经700 ℃/1 h炉中加热改性处理后的Al/NiCu/Ti试件表面进行了XRD物相分析,以便对Al、NiCu涂层在原位反应过程中所形成的金属间化合物进行进一步判定,其结果如图4所示。由图4可以看出,谱图中存在有NiAl3、Ni2Al3及CuAl2相的衍射峰,即700 ℃下经1 h炉中加热改性处理后,Al、NiCu涂层之间发生了改性反应并原位生成了NiAl3、Ni2Al3及CuAl2金属间化合物,这与上文中对各生成物相的判断结果相一致。

图4 700 ℃/1 h炉中加热改性处理后Al/NiCu/Ti试件的XRD谱图Fig.4 XRD pattern of Al/NiCu/Ti specimen after heating at 700 ℃ for 1 h

由图4还可以看出,XRD谱图中亦存在有Al及Al2O3的衍射峰,这表明经700 ℃/1 h加热处理后,试件表面有尚未参加反应的Al涂层存在。另外,Al涂层在与NiCu涂层发生原位反应的同时还会与空气中的氧发生反应并生成Al2O3氧化物。谱图中并没有发现NiAl金属间化合物的存在,这可能是由于位于NiAl金属间化合物层上方的Ni2Al3层及尚未发生反应的Al层较厚,而X射线的穿透能力有限所造成的。

Al/NiCu/Ti试件经700 ℃/1 h炉中加热改性处理后,Al涂层熔化,在Al的浓度梯度的作用下,以液态形式存在的Al扩散渗入到NiCu层中并与之发生了改性反应,随着Al元素含量的降低及Ni元素含量的升高,Al、NiCu扩散反应区依次有富Al的NiAl3、CuAl2、Ni2Al3及相对富Ni的NiAl金属间化合物生成。

图5a为经700 ℃/5 h加热改性处理后Al/NiCu/Ti试件的微观组织形貌,图5b为图5a的EDS线扫描。从图5可以看出,Al、NiCu改性反应区中呈现出两段较为明显的平台区,这再次表明,经炉中加热改性处理后,随着Al元素含量的降低及Ni元素含量的升高,Al、NiCu扩散反应区依次有单一的Ni2Al3金属间化合物及含有一定Cu元素的NiAl金属间化合物生成。另外,由图5b还可以看出,在试件表面剩余Al涂层中,Al、O、Cu、Ni等元素的强度有着较大的波动,这是由于有CuAl2、NiAl3、Ni2Al3等金属间化合物溶解在Al层中所造成的。

图5 经700 ℃/5 h加热改性处理后Al/NiCu/Ti试件界面的组织形貌及EDS线扫描Fig.5 Cross-sectional SEM image (a) and EDS element line scanning (b) along marked line for Al/NiCu coating after heating at 700 ℃ for 5 h

图6a、6b分别为经700 ℃/10 h、700 ℃/15 h炉中加热改性处理后,Al/NiCu/Ti试件的微观组织形貌。由图6可以看出,随着加热时间的延长,试件表面剩余Al涂层不断减少,最终Al元素全部扩散渗入到NiCu层中。另外,结合图6a、6b还可以看出,Al、NiCu改性反应区中Ni2Al3金属间化合物层并没有随着加热时间的延长而增厚,反而呈现出减薄的趋势。一方面,这是由于随着试件表面Al元素含量的不断减少,富Al的Ni2Al3相的生成变得越来越困难;另一方面,低熔点的Ni2Al3金属间化合物并不能稳定地存在,其会不断溶解在液态Al层中,并随着Al液向基体方向的扩散而逐渐从试件表面剥落。而含有一定量Cu元素的NiAl金属间化合物层厚度却呈现出增长的趋势,这是由于NiAl层与Al层及Ni2Al3层间始终存在着Al的浓度梯度,在Al的浓度梯度的作用下,相对富Ni的NiAl金属间化合物较易生成。另外,高熔点的NiAl金属间化合物能够稳定地存在。

图6 炉中加热改性处理后Al/NiCu/Ti试件界面的微观组织形貌Fig.6 Cross-sectional SEM images of Al/NiCu coating after heating: (a) 700 ℃/10 h; (b) 700 ℃/15 h

图7为经700 ℃/15 h炉中加热改性处理后Al/NiCu/Ti试件表面的X射线衍射谱图。由图7可以看出,XRD谱图中有Al2O3衍射峰存在,即在加热处理过程中,涂层中Al元素除了不断向NiCu涂层扩散,还会与空气中的氧发生反应并生成Al2O3氧化物。另外,XRD谱图中还存在有NiAl及Ni2Al3相的衍射峰,这再次证明在炉中加热改性处理的过程中,Al/NiCu组合涂层间可发生改性反应并生成了相应的NiAl、Ni2Al3金属间化合物。但谱图中并未发现明显的NiAl3相及CuAl2金属间化合物的衍射峰,这是因为随着加热时间的延长,Al涂层不断被氧化,与Al涂层混合在一起的低熔点NiAl3及CuAl2金属间化合物会随着Al2O3的碎裂而剥落。

图7 700 ℃/15 h炉中加热改性处理后Al/NiCu/Ti试件的XRD谱图Fig.7 XRD pattern of the Al/NiCu/Ti specimen after heating at 700 ℃ for 15 h

2.3 改性Al/NiCu涂层抗氧化性能测试

由上述试验结果可知,经炉中加热处理后,Al/NiCu/Ti试件中的Al涂层扩散渗入到NiCu涂层中并与之反应,生成了富Al的Ni2Al3及相对富Ni的NiAl金属间化合物,其中NiAl金属间化合物中含有一定量的Cu元素,在2种Ni-Al金属化合物中,只有高熔点的NiAl金属间化合物能够稳定地存在。

图8为打磨处理后的Al/NiCu/Ti试件经800 ℃/100 h氧化试验后其界面的组织形貌。由图8可以看出,经过氧化试验后,NiAl金属间化合物层的厚度并没有明显减薄,这说明高温环境下,含有一定量Cu元素的NiAl金属间化合物有着较好的高温稳定性。

对图8中Al、Ni、Cu、Ti、O元素进行EDS面扫描分析,结果如图9所示。由图9可以看出,凡是有NiAl金属间化合物生成的区域,O元素的含量明显较低,说明含有一定量Cu元素的NiAl金属间化合物有效地抑制了O元素的扩散渗入。在尚未发生反应的NiCu层中同样存在有一定量的氧元素,这是由于热喷涂的焰流温度较高,在等离子喷涂NiCu涂层过程中,NiCu喷涂粒子会与空气中的氧反应生成相应的Ni、Cu氧化物。另外,由图9还可以看出,经800 ℃/100 h氧化试验后,钛基体中没有发现明显的O元素,这说明经改性及打磨处理后的Al/NiCu涂层具有较好的抗高温氧化性能。

图8 氧化试验后Al/NiCu/Ti试件界面的组织形貌Fig.8 Cross-sectional SEM image of Al/NiCu/Ti specimen after oxidation test

图9 Al/NiCu/Ti试件界面EDS面扫描元素分布图Fig.9 Distribution of elements by EDS analysis on the cross-section of Al/NiCr/Ti specimen: (a)Al; (b)Ni; (c)Cu; (d)Ti; (e)O

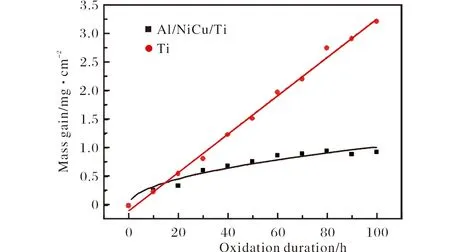

图10为无防护涂层的钛块及经打磨处理后的Al/NiCu/Ti试件的氧化动力学曲线。由图10可以看出,在整个氧化试验过程中,无防护涂层的钛块始终有着较大的氧化增重,其增重曲线近似于直线。这是因为800 ℃下无防护涂层的钛块较易与空气中的氧发生反应并生成TiO2,金红石结构的TiO2极易破碎,这使得TiO2一经生成便从钛基体表面脱落,暴露的钛基体将被再次氧化。

图10 无防护涂层的Ti块及Al/NiCu/Ti试件在800 ℃下氧化100 h的氧化动力学曲线Fig.10 Oxidation kinetics curves of uncoated Ti and Al/NiCu/Ti specimen at 800 ℃ for 100 h

经打磨处理后的Al/NiCu/Ti试件仅在氧化初期的增重量快速增加,随着氧化时间的进一步延长,其增重趋于平稳。这是由于含有一定Cu元素的NiAl金属间化合物中Al含量较高,氧化初期,NiAl相中的Al不断与空气中的氧反应生成Al2O3,而随着氧化时间的延长,试件表面被越来越多的Al2O3氧化物所覆盖,Al2O3的存在有效抑制了氧的进一步扩散渗入。

由图10还可以看出,经800 ℃/100 h氧化试验后,无防护涂层的Ti块共增重3.2 mg/cm2,而经处理后的Al/NiCu/Ti试件仅增重0.9 mg/cm2。这表明改性Al/NiCu涂层对高温下Ti基体的使用起到了很好的保护作用。

3 结 论

(1)Ti基体表面Al/NiCu涂层经700 ℃炉中加热改性处理后,Al、NiCu涂层间可发生扩散反应并原位生成NiAl3、CuAl2、Ni2Al3及含有一定Cu元素的NiAl金属间化合物。

(2)在加热改性处理过程中,低熔点的NiAl3及CuAl2金属间化合物一经生成便熔化在Al液中,熔点相对较低的Ni2Al3金属间化合物同样会不断熔化到液态Al中,只有高熔点的NiAl金属间化合物能够始终稳定地存在。

(3)Ti表面Al/NiCu涂层经改性处理后所得的含有一定量Cu元素的NiAl金属间化合物层对Ti基体起到了较好的高温防护作用。