多组元钛合金电子束冷床炉熔炼挥发规律研究

2021-03-13张志斌曹寿林雷云清田成良张银洪马小艳

杜 彬,张志斌,曹寿林,雷云清,田成良,徐 鹏,张银洪,马小艳

(1.青海聚能钛业股份有限公司,青海 西宁 810007)(2.青海省钛及钛合金工程技术研究中心,青海 西宁 810007)

真空自耗电弧熔炼(VAR)是钛及钛合金熔炼的主要方法,具有熔炼速度快、可生产大型铸锭等优点,但该方法不能彻底去除夹杂并保证成分均匀性,在合金制备过程中容易出现夹杂、偏析等冶金缺陷。在航空航天领域对钛合金高质量、高可靠性的迫切需求形势下,美国于20世纪80年代开始进行钛合金冷床炉熔炼技术的研究、开发与应用。根据热源不同,冷床炉熔炼分为电子束冷床炉(EB炉)熔炼和等离子体冷床炉熔炼。大量实验研究表明,冷床炉熔炼技术对于消除钛合金的高、低密度夹杂效果明显。

40多年来,国外研究人员在EB炉熔炼技术的工艺改进、铸锭质量控制和数值模拟等方面进行了大量的研究工作[1]。为保证航空发动机用钛合金铸锭的冶金质量,国外优先选用冷床炉熔炼+真空自耗电弧重熔的工艺[2]。美国现行宇航材料标准也已将EB炉熔炼技术纳入航空旋转件和结构件等关键部件的钛合金材料必须使用的制备技术中[3]。EB炉熔炼技术已成为高性能、高纯度、多组元钛合金和其他高温合金研究及生产必不可少的技术[4]。

目前,国内EB炉熔炼技术研究尚处于起步阶段,对于应用最为广泛的TC4钛合金的EB炉熔炼技术已取得了一定的成果[5, 6]。岳旭等[7]采用一次电子束冷床炉熔炼加一次真空自耗熔炼(EB+VAR)制备大规格TC17钛合金铸锭,因电子束冷床炉熔炼将提纯和凝固分开的特点,生产出的TC17钛合金铸锭有更好的成分均匀性和更高的纯净度。

本研究在大量应用试验的基础上,对广泛应用的TC4、Ti6242、TA15等钛合金的EB炉熔炼规律进行研究,初步搭建多组元钛合金EB炉熔炼挥发模型,优化多组元钛合金的熔炼工艺,为今后生产低成本优质多组元钛合金铸锭提供技术依据。这也是将钛合金EB炉熔炼技术推向市场的核心和关键,其研究结果将为进一步认识冷床炉熔炼的优势以及制定相关冷床炉加工产品的标准提供数据参考。

1 实 验

实验材料选用海绵钛、Al豆及Al-V、Al-Sn、Al-Mo、Al-Zr等中间合金,按设计的钛合金成分混料,然后在TPH67-1600油压机上压制成150 mm×380 mm×580 mm的钛块,单块质量为100 kg。

采用国产的BMO-25型电子束冷床炉进行铸锭熔炼,得到规格为φ380 mm×L的圆锭。铸锭经扒皮后切割块状成分试样,用ONH2000氧氮仪检测O、N含量;在铸锭表面及横截面上取屑样,经硫酸溶解后,用美国PE公司的ICP-7300V电感耦合等离子发射光谱仪分析Al、Zr、Mo、V含量。

BMO-25型电子束冷床炉额定功率为1350 kW,各电子枪扫描区域示意图如图1所示。其中1#电子枪用于熔化物料,2#电子枪用于冷床内金属液的精炼,3#电子枪用于加热结晶器中的金属液,以保持较好的充型能力及控制结晶速度。

图1 EB炉各电子枪扫描区域示意图Fig.1 Schematic diagram of scanning areas of EB furnace electron guns

2 结果与讨论

2.1 熔炼工艺参数设计

与VAR炉相比,EB炉在熔炼热源、真空度要求、凝固方式等方面存在明显的不同,其利用高速运动的电子束(104~105m/s)轰击金属表面,将动能转化为热能,使得金属温度升高。此外,真空度的差异对熔炼过程及铸锭质量有着重要的影响。EB炉真空度比VAR炉真空度高1~2个数量级,因此脱气效果优异,但化学成分的烧损控制难度较大。多组元钛合金EB炉熔炼过程中,轻质、易挥发元素的挥发控制是主要的技术难点,电子束功率、电子束扫描轨迹及熔炼速度是影响元素挥发的主要因素[8],其中电子枪的电流运行趋势(电流曲线)是衡量熔炼质量的重要判据。

在原材料配比一定的情况下,需合理设计EB炉熔炼工艺参数,即原材料中合金元素配入值不同(主要考虑Al、Sn等易挥发元素),熔炼工艺需做出相应的调整。一方面,原材料中易挥发元素配入值较高时,需相应的降低熔炼功率及熔炼速度,这主要是考虑电子枪在一些情况下宜采用低电流运行(高电流易出现运行不稳的问题)。另一方面,考虑到EB炉熔炼的低成本、高效率,配料计算时适当降低易挥发元素的配入值,则相应的提升熔炼功率及熔炼速度。高熔炼速率下,钛合金在液态保持时间较短,不利于精炼及除杂。

图2所示为多组元钛合金熔炼过程中,熔炼工艺参数的变化曲线。根据EB炉的熔炼特性将其熔炼过程分为2个阶段:首先,启枪制底阶段,即启动电子束枪开始烘炉,待炉内真空度达到熔炼要求后,按要求提升熔炼电流熔化冷凝壳及物料,当冷床中金属液面达到溢流液位时,化开冷床溢流口,合金液流入结晶器,形成底托(如图2中StageⅠ),底托为铸锭尾部与拉锭装置连接的一部分铸锭,在该阶段必须要注意熔炼参数的稳定控制,保证铸锭底托的冶金质量,避免出现大面积的冷隔、夹杂等缺陷。待结晶器中金属液位达到标记线位置时,进入第2阶段稳定熔炼,如图2中StageⅡ。

图2 多组元钛合金熔炼工艺参数变化曲线Fig.2 Variation curves of melting process parameters of multi-component titanium alloy

从图2可以看出,炉内真空度直接影响电子束枪电流(功率)的稳定性。第1阶段真空度稳定性较差,随着电子束枪的启动及电流的提升,物料开始大量放气,使得炉内真空度剧烈恶化、真空值持续升高,最高达到1.95 Pa以上;随着冷凝壳及物料的熔化,物料放气量逐渐减小,真空度随着电流的提升而优化。第2阶段是真空度不断优化、电流稳步提升、熔炼平稳运行的过程,如图2中真空曲线持续走低,电流在设定值附近小幅波动。

2.2 合金元素挥发模型

资料显示[9,10],金属元素在真空熔炼过程中的挥发速率显著依赖于其饱和蒸气压。 高温下,钛合金中V、Zr、Mo、Fe等元素的饱和蒸气压相对较低,Al、Sn、Cr等元素的饱和蒸气压相对较高,如Al元素的饱和蒸气压比钛基体高4个数量级。一些应用水平相对成熟的钛合金,如TC4、Ti6242、TA15等多组元钛合金中,Zr、Mo、Fe元素的饱和蒸气压低于钛基体的饱和蒸气压,而Al、Sn元素饱和蒸气压远高于Ti。这就说明,在EB炉熔炼过程中,多组元钛合金中的Al、Sn等元素及钛基体存在一定的蒸发行为,是熔炼挥发及化学成分均匀性控制必须考虑的问题。

钛合金EB炉熔炼过程中,易挥发组元的挥发损失较难控制,从而导致铸锭中的化学成分均匀性较差;不同元素挥发率的差异,导致其挥发控制难度亦有所不同。合金元素在熔池表面的挥发行为服从Langmuir定律[11]:

(1)

(2)

(3)

式中:A、B、C、D为金属蒸气压常数,具体参数如表1所示[14]。

表1 多组元钛合金的金属元素饱和蒸气压常数[14]Table 1 Staturated vapor pressure constants of metal elements in multi-component titanium alloy

将(1)~(3)式组合,即为多组元钛合金EB炉熔炼过程合金元素的挥发规律测算模型。据此模型及文献[14]中的饱和蒸气压常数,即可计算并绘制多组元钛合金熔体中各种元素的饱和蒸气压和温度的关系曲线,并对其挥发率及挥发规律作出初步的判断,一方面可以用于挥发规律预测,另一方面可用于挥发损失量的验证。

2.3 TC4钛合金元素挥发规律

TC4钛合金是Ti-Al-V三元钛合金的典型代表,成分简单且应用最为广泛。对该合金的EB炉熔炼挥发特性开展研究有助于了解钛合金在真空条件下的挥发规律,同时为更加复杂的多元钛合金的挥发研究积累经验数据。

TC4钛合金EB炉熔炼过程中的饱和蒸气压和温度的关系曲线如图3所示。结合BMO-25型EB炉设备参数,计算出TC4钛合金中各元素的挥发损失速率,如图4所示。

图4 TC4钛合金中各元素的挥发损失速率Fig.4 Evaporation loss rate of elements in TC4 titanium alloy

由图3可知,随着温度的升高,Al、Ti元素的饱和蒸气压均有明显升高,且Al元素饱和蒸气压的升高速率远高于Ti元素饱和蒸气压的升高速率。V元素的饱和蒸气压变化不明显。相同温度下,Al元素的饱和蒸气压最高,Ti元素次之,V元素最低。这说明Al元素是TC4钛合金EB炉熔炼过程中挥发最为严重的元素,V元素的挥发可以忽略不计。

图3 TC4钛合金饱和蒸气压与温度的关系Fig.3 Relationship between saturated vapor pressure and temperature of TC4 titanium alloy

根据(1)~(3)式组成的熔炼挥发模型,结合BMO-25型EB炉运行参数及(4)式计算得到TC4钛合金EB炉熔炼过程中Al元素的理论挥发率为11.8%;对熔炼获得的TC4钛合金铸锭进行化学成分分析,根据铸锭实际化学成分计算铸锭中Al元素实际挥发率为11.28%。可见,EB炉熔炼过程中Al元素的实际挥发率略低于理论挥发率,经过EB炉一次熔炼后TC4钛合金铸锭的化学成分符合国家标准要求。

κi=Jit/Mi

(4)

式中:κi为i组元的理论挥发率,%;t为熔炼过程时长,min;Mi为i组元的配料计算值,%。

2.4 Ti6242钛合金元素挥发规律

Ti6242钛合金是Ti-Al-Sn-Zr-Mo系钛合金的代表,含有Al、Sn、Si等多种易挥发组元,根据(1)~(3)式组成的熔炼挥发模型,结合BMO-25型EB炉的熔炼参数,计算并绘制Ti6242合金熔体中Ti、Al、Sn、Zr、Mo元素的饱和蒸气压和温度的关系曲线,如图5所示。结合BMO-25型EB炉设备参数,计算出各元素的挥发损失速率,如图6所示。

图5 Ti6242钛合金饱和蒸气压与温度的关系Fig.5 Relationship between saturated vapor pressure and temperature of Ti6242 titanium alloy

图6 Ti6242钛合金中各元素的挥发损失速率Fig.6 Evaporation loss rate of elements in Ti6242 titanium alloy

由图5可知,随着温度的增加,Al、Sn、Ti元素的饱和蒸气压均有明显升高,且Al、Sn元素饱和蒸气压的升高速率远高于Ti元素饱和蒸气压的升高速率。Zr、Mo元素的饱和蒸气压升高不明显。相同温度下,Al元素的饱和蒸气压最高,Sn元素次之。这说明Ti6242钛合金EB炉熔炼过程中Al、Sn元素是主要的挥发元素,其中Al元素挥发最为严重,Sn元素次之,Zr、Mo元素的挥发可以忽略不计。可见,Ti6242钛合金在真空下的挥发规律不同于TC4钛合金的单元素挥发,而是存“Al-Sn”或“Al-Sn-Zr”等多种组元“联合挥发”的模式。

根据(1)~(3)式组成的熔炼挥发模型,结合BMO-25型EB炉运行参数及(4)式,计算得到Ti6242钛合金EB炉熔炼过程中Al元素的理论挥发率为11.68%,Sn元素的理论挥发率为9.825%。对熔炼获得的Ti6242合金铸锭进行化学成分分析,根据铸锭实测化学成分计算铸锭中Al、Sn元素实际挥发率分别为12.27%和7.86%。可见,EB炉熔炼过程中Al、Sn元素的实际挥发率与Langmuir定律及挥发模型基本吻合,Sn元素实际挥发率略低于理论挥发率。

2.5 TA15钛合金元素挥发规律

TA15钛合金是典型的Ti-Al-Mo-V-Zr系钛合金。从传统热力学的角度初步分析,该合金仅含有Al元素一种易挥发组元。

根据(1)~(3)式组成的熔炼挥发模型,结合BMO-25型EB炉的熔炼参数,计算并绘制TA15钛合金熔体中Ti、Al、Zr、V、Mo元素的饱和蒸气压和温度的关系曲线,如图7所示。结合BMO-25型EB炉设备参数,计算出各元素的挥发损失速率,如图8所示。

图7 TA15钛合金饱和蒸气压与温度的关系Fig.7 Relationship between saturated vapor pressure and temperature of TA15 titanium alloy

图8 TA15钛合金中各元素的挥发损失速率Fig.8 Evaporation loss rate of elements in TA15 titanium alloy

据图7可知,随着温度的增加,Al元素的饱和蒸气压有明显升高,钛基体的次之,且Al元素的饱和蒸气压升高速率高于其他元素(包括钛基体)饱和蒸气压的升高速率。V、Mo元素的饱和蒸气压升高不明显,而Zr元素的饱和蒸气压较V、Mo元素的明显升高。相同温度下,Al元素的饱和蒸气压最高,Ti、Zr元素次之。这说明Al、Zr元素是TA15钛合金EB炉熔炼过程中主要的挥发元素,其中Al元素挥发最为严重,Zr元素次之,V、Mo元素的挥发可以忽略不计。从多组元合金元素之间的相互影响及饱和蒸气压的角度分析,该合金中还存在“Al-Zr”联合挥发的问题。

根据(1)~(3)式组成的熔炼挥发模型,结合BMO-25型EB炉运行参数及(4)式,计算得到TA15钛合金EB炉熔炼过程中Al元素的理论挥发率为12.28%,Zr元素的理论挥发率为2.80%,钛基体的理论挥发率为2.86%。根据铸锭的实测化学成分,铸锭中Al、Zr元素的实际挥发率分别为11.57%和3.33%。可见,EB炉熔炼过程中Al、Zr元素的实际挥发率与Langmuir定律及挥发模型基本吻合,Al元素的实际挥发率低于理论挥发率,Zr元素的实际挥发率略高于理论值。

2.6 合金类型对元素挥发率的影响

EB炉熔炼多组元钛合金时,挥发规律及挥发率的控制受多种因素的影响,相较于传统的VAR熔炼过程,其熔炼脱气除杂、精炼效果显著,但稳定性较差、控制难度高。通过对TC4、Ti6242、TA15钛合金EB炉熔炼过程的分析,总结出了熔炼过程中易挥发组元(Al、Sn等)的挥发规律,同时发现在Ti6242、TA15等钛合金中,难挥发元素Zr存在联合挥发的现象。这种“易挥发-难挥发”元素联合挥发的现象未现于VAR熔炼,是EB炉熔炼特有的规律,与EB炉加热热源、真空环境等因素有关。

EB炉熔炼钛合金的过程中,对于不同牌号的合金,各元素表现出不同的挥发规律。图9所示为Al、Ti、Mo、Zr等元素在3种钛合金EB炉熔炼过程中的挥发损失速率随温度的变化曲线。图中曲线是在相同的EB炉熔炼工艺参数下绘制的,工艺参数的影响可忽略不计。

从图9a可见,同等温度下,Al元素在TC4钛合金中的挥发损失速率最高,Ti6242合金次之,TA15钛合金中挥发损失速率最低;基体Ti的挥发亦表现出相似的规律,如图9b所示。难挥发元素Mo、Zr在Ti6242与TA15钛合金中的挥发规律如图9c、9d所示,可以看出二者表现出不同的挥发趋势,即Zr元素在2种合金中的挥发损失速率相差不大,在TA15钛合金中的挥发损失速率略高;而Mo元素在Ti6242钛合金中的挥发损失速率高于TA15钛合金中,且同等温度下挥发损失速率是TA15钛合金中的2倍。而通过实际熔炼结果分析,Mo元素在2种合金铸锭中的实测值不仅未减少反而有所增加,均未体现出挥发损失,Zr元素在TA15钛合金中仅损失了3.33%。造成这种差异的原因主要有:① Ti6242钛合金中Al、Sn、Ti元素挥发损失速率及损失量均较高,在测算Mo、Zr挥发时使得对比基准减小,Mo、Zr元素表现出“负挥发”现象(在铸锭中含量增加);② TA15钛合金中Al、Ti元素的挥发损失与Mo元素的挥发损失相互抵消,而Zr元素挥发较明显,最终导致含量有所下降,表现出一定的挥发率。

图9 不同元素在3种钛合金EB炉熔炼过程中的挥发损失速率Fig.9 Evaporation loss rate of different elements in three titanium alloys during EB furnace melting: (a)Al;(b)Ti;(c)Zr;(d)Mo

Ti6242与TA15钛合金中,难挥发元素Mo、Zr少量挥发,其原因是Al元素挥发的带动,特别是在以Al-Zr、Al-Mo等中间合金的形式配料时更为明显。这也从侧面说明了多组元钛合金在EB炉熔炼过程中存在合金元素之间“联合挥发”的问题。

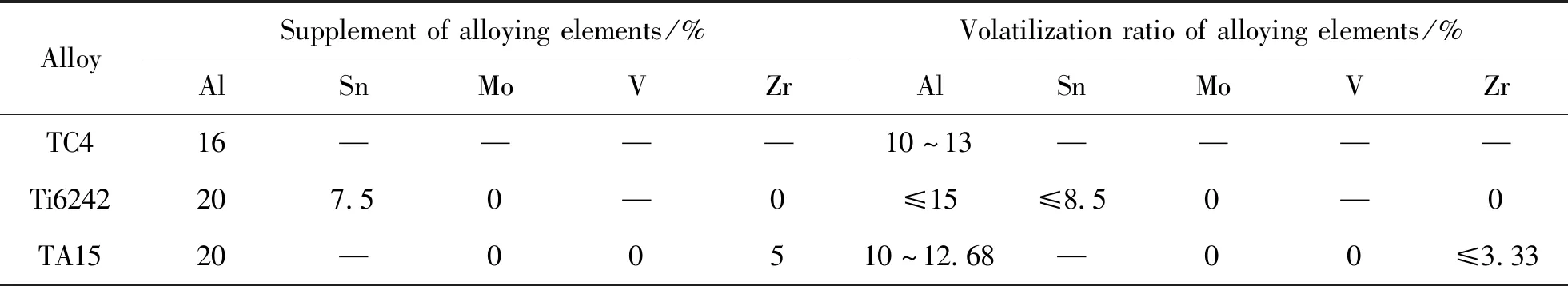

经过对TC4、Ti6242、TA15多组元钛合金的EB炉熔炼功率、真空度及各项工艺参数的研究及优化,通过配料时合理补加Al、Sn、Zr等元素,能够将这些元素的挥发率控制在合理范围内,如表2所示。从表2可知,Al元素在3种多组元钛合金中的挥发率基本相当,将其控制在10%~15%之间;Ti6242钛合金中Al元素的补加量为20%时,其挥发率的精确控制较为困难,最大挥发率达到15%;TA15钛合金中Al元素的补加量为20%时,Al元素挥发率较为稳定,在10%~12.68%之间波动,而Zr元素的挥发率控制在3.33%以下。通过逐步优化EB熔炼工艺参数,将Ti6242钛合金中Sn元素的挥发率由最初的15%以上逐步优化至≤8.5%。

表2 多组元钛合金的合金元素补加量和挥发率Table 2 Supplement and volatilization ratio of alloying elements in multi-component titanium alloys

3 结 论

(1)采用EB炉熔炼TC4、Ti6242、TA15钛合金过程中,合金元素的挥发规律与Langmuir定律及挥发模型计算结果吻合度较高。通过合理选择熔炼工艺参数,可有效控制Al、Sn、Zr等元素的挥发率。

(2)Al元素在3种钛合金中的挥发率有所不同,挥发率由大到小顺序为TC4>Ti6242>TA15;Zr、Mo元素则表现出不同的挥发规律:Ti6242钛合金中Zr、Mo元素的挥发可忽略不计,TA15钛合金中Zr元素挥发率≤3.33%。

(3)EB炉熔炼TC4钛合金过程中,Al元素是主要的挥发元素;Ti6242钛合金熔炼过程中,Al、Sn元素之间存在联合挥发的问题;TA15钛合金熔炼过程中,Al元素的挥发带动了Zr元素(难挥发元素)的挥发。