玄武岩纤维耐碱性能及其网格布对混凝土的增强效应

2021-03-11王庆轩丁一宁

王庆轩,丁一宁

(大连理工大学 海岸与近海工程国家重点实验室,辽宁 大连 116024)

纤维网格布是以纤维(如玄武岩纤维、玻璃纤维)为基材,通过退捻、织造、涂覆等一系列工序制成的二维定向连续纤维增强材料,被广泛应用于外挂板、三明治墙体、桥梁、承重薄壳结构、沿海建筑以及梁板构件的加固补强等[1-5].这些应用要求其能够在基体中保持较高的强度和化学稳定性,尤其是耐碱性能[6].然而在混凝土基体的强碱环境下(pH值大于12.5)[7],纤维网格布的初期耐碱性能主要受表面涂覆层影响,而纤维原丝的耐碱性能是网格布耐碱性能及力学性能的决定性因素[8].对于玄武岩纤维的耐碱性能,国内外学者已开展了部分研究.黄凯健等[9]采用不同浓度、不同温度的碱溶液研究了玄武岩纤维的耐碱性能,结果表明:随着碱溶液浓度和温度的提高,玄武岩纤维的质量损失率增加,且温度对玄武岩纤维碱蚀程度的影响更加显著.Friedrich等[10]采用微观形态、化学组成,残余强度以及质量损失率等指标比较分析了玄武岩纤维和玻璃纤维的耐碱性能,结果表明:在经过相同条件的碱蚀处理后,玄武岩纤维的表面损伤较小,且残余强度较高,耐碱性能优于玻璃纤维.Lipatov等[11]研究了ZrO2含量对玄武岩纤维耐碱性能的影响,结果表明:当ZrO2含量为5.7%时,玄武岩纤维的耐碱性能最佳.此外,针对如何提高玄武岩纤维的耐碱性能,各国学者围绕纤维的化学组成、表面改性等方面进行了一些研究[12-14].然而,关于玄武岩纤维碱蚀机理的系统研究鲜有报道.

玄武岩纤维网格布应用于混凝土应满足以下2个条件[15]:(1)自身具有良好的力学和耐碱性能;(2)对混凝土具有增强增韧效果.玄武岩纤维网格布在混凝土中能否保持其强度是保证其增强增韧效果的关键所在,且其在混凝土中的增强效应因关系到结构的安全性、适用性和耐久性而显得尤为重要.

本文首先对玄武岩纤维进行了碱蚀试验,从碱蚀前后纤维的微观形貌、元素组成、分子结构、碱蚀机理及碱蚀模型5个方面对玄武岩纤维的耐碱性能进行了系统研究,并与中碱、耐碱玻璃纤维进行了对比.在此基础上,研究了素混凝土板、玄武岩纤维网格布增强混凝土板和中碱、耐碱玻璃纤维网格布增强混凝土板在加速老化试验前后的弯曲性能,进而评价了玄武岩纤维网格布对混凝土的增强效应.

1 试验

1.1 原材料

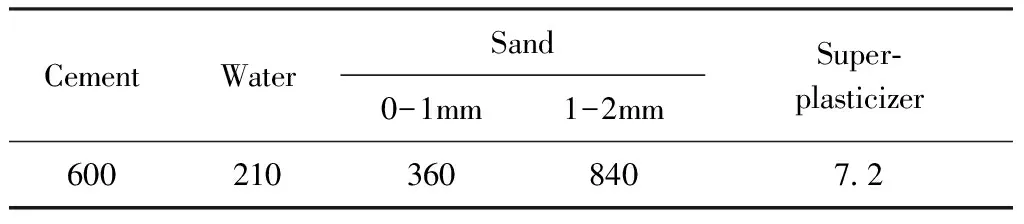

采用国产玄武岩纤维(BF)网格布、中碱玻璃纤维(C-GF)网格布(ZrO2含量(1)文中涉及的含量、组成等均为质量分数.为0%)和耐碱玻璃纤维(AR-GF)网格布(ZrO2含量为14.5%).3种网格布的网孔尺寸均为5mm×5mm.玄武岩纤维单丝直径d=13μm,弹性模量E=96.0GPa;中碱玻璃纤维d=13μm,E=80.5GPa;耐碱玻璃纤维d=16μm,E=80.5GPa.水泥采用P·O 42.5R普通硅酸盐水泥;细骨料为石英砂,粒径为0~2mm;减水剂采用聚羧酸系高效减水剂;水为自来水.混凝土水胶比mw/mb为0.35,其余配合比见表1.混凝土28d立方体抗压强度为50.5MPa.

表1 混凝土配合比

1.2 试验方法

1.2.1碱蚀试验

为了研究纤维的碱蚀机理,本文分别对标记后的玄武岩纤维、中碱玻璃纤维和耐碱玻璃纤维进行了碱蚀试验.碱液采用NaOH溶液,浓度为2mol/L,温度设定为(80±3)℃.试验过程中,在达到规定的碱蚀时间(6、12、24、48、72h)后,取出试样,参考JC 561.2—2006《增强用玻璃纤维网布 第2部分:聚合物基外墙外保温用玻璃纤维网》对试样进行处理.采用QUANTA 450型扫描电子显微镜(SEM)观察纤维的微观形貌,采用扫描电子显微镜自带能谱仪(EDS)检测纤维的元素组成,采用Nicolet 6700 Flex型傅里叶变换红外光谱仪(FTIR)分析纤维的分子结构.

1.2.2弯曲试验

成型的混凝土试件包括以下4类:素混凝土板(PC)、玄武岩纤维网格布增强混凝土板(BFTRC)、中碱玻璃纤维网格布增强混凝土板(C-GFTRC)和耐碱玻璃纤维网格布增强混凝土板(AR-GFTRC).试件尺寸均为250mm×50mm×10mm,配网层数为1层,混凝土保护层厚度为2mm.试件在浇筑24h 后拆模,在标准养护室养护至28d龄期.

将养护后的试件分为3组:1组不作任何处理,另外2组置于60℃的恒温水箱中分别浸泡3、14d进行加速老化处理.

对处理完成后的试件进行四点弯曲试验,加载点之间以及加载点和支座之间的距离均为70mm.试验采用20kN电液伺服试验机,加载过程采用位移控制,加载速率为0.2mm/min.

2 结果及讨论

2.1 玄武岩纤维耐碱性能

2.1.1形貌分析

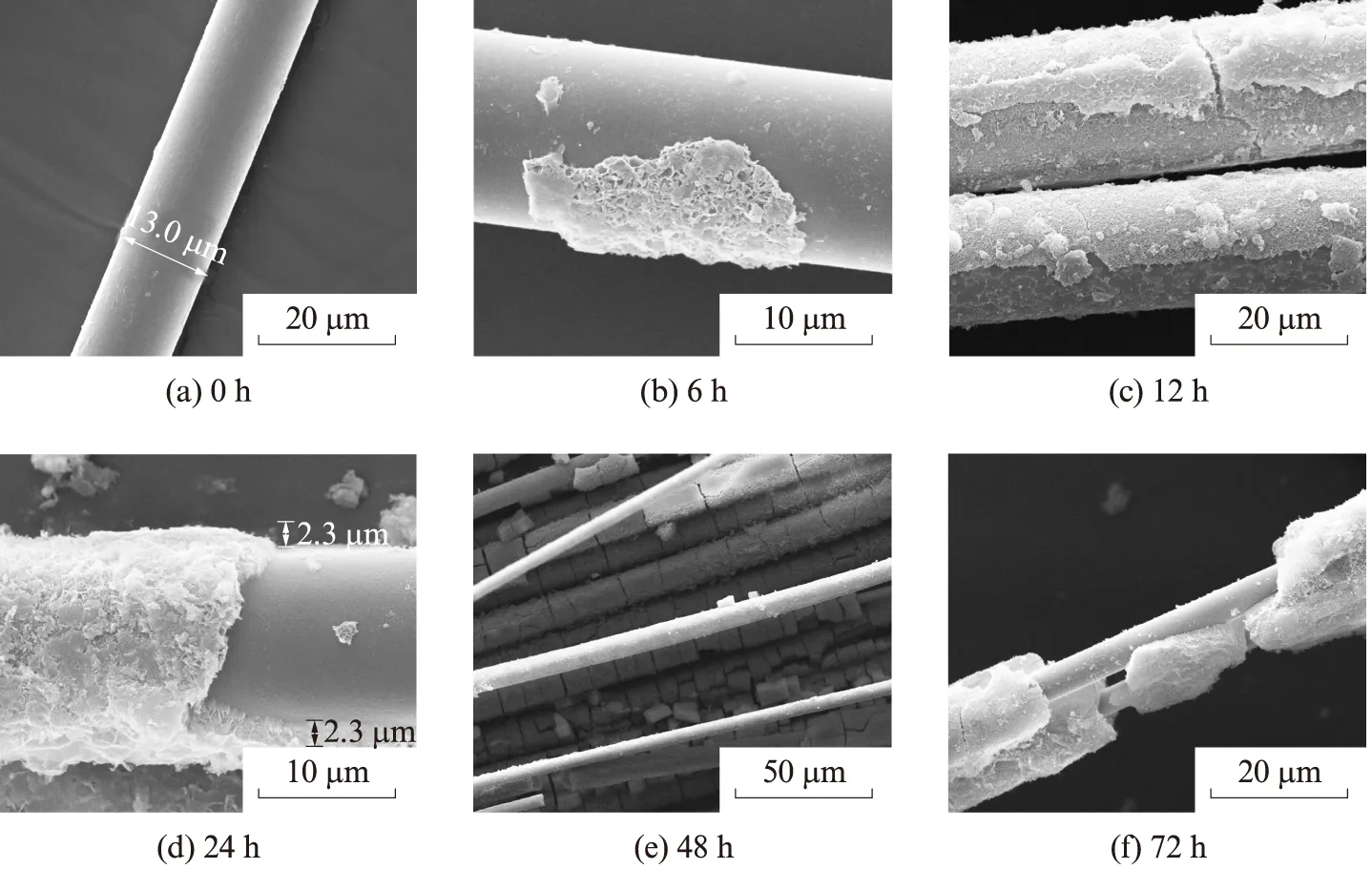

图1、2为玄武岩纤维、中碱玻璃纤维和耐碱玻璃纤维在80℃,2mol/L的NaOH溶液中碱蚀不同时间(t)后的微观形态.从图1可以看出:在碱蚀前,玄武岩纤维表面光滑,无明显缺陷,纤维直径约为13.0μm,见图1(a);碱蚀6h后,纤维表面局部形成多孔片状的凝胶层,见图1(b);碱蚀12h后,纤维表面完全被腐蚀,并伴有相对致密的沉淀层生成,见图1(c);随着碱蚀时间的继续增加,纤维表面腐蚀层(凝胶层和沉淀层)的厚度不断增大,在碱蚀24h时达到2.3μm,且腐蚀层出现大范围剥落现象,见图1(d);碱蚀48h后,腐蚀层基本完全脱落,内部核心层形成新的纤维表面,腐蚀开始进入下一个循环,见图1(e);碱蚀72h后,纤维表面的腐蚀特征与碱蚀24h后的情况类似,纤维直径减小了约45%,见图1(f).

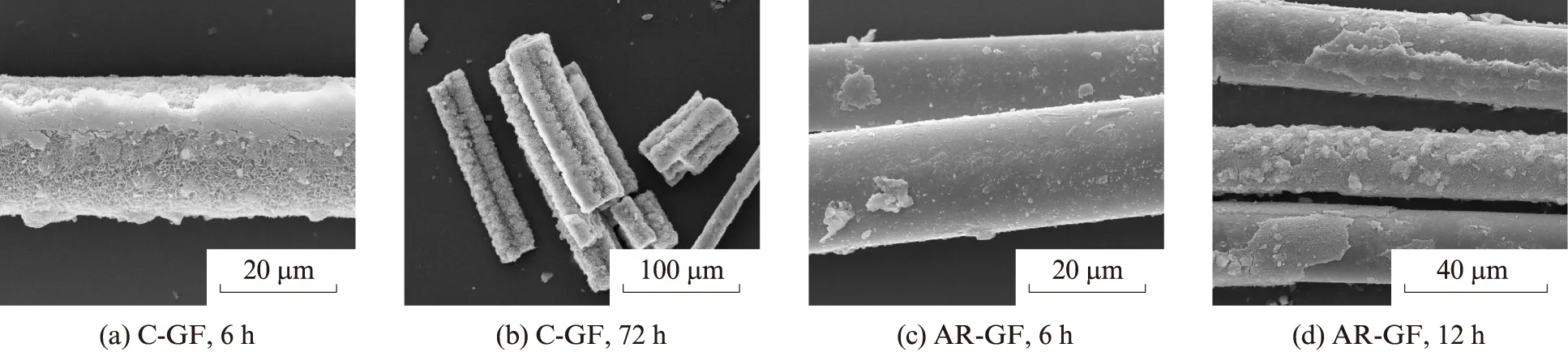

相比于玄武岩纤维,中碱玻璃纤维受到的碱蚀作用更加严重,碱蚀6h后,纤维表面完全被腐蚀,见图2(a);碱蚀72h后,纤维发生断裂,见图2(b).而耐碱玻璃纤维在碱蚀6h后,纤维表面未出现明显损伤,仅有一些颗粒状的白色物质生成,见图2(c);碱蚀12h后,腐蚀特征与碱蚀12h后的玄武岩纤维基本相同,见图2(d).

图1 玄武岩纤维在碱蚀不同时间后的扫描电镜图像Fig.1 SEM images of basalt fibers after alkali corrosion for different time periods

图2 玻璃纤维在碱蚀不同时间后的扫描电镜图像Fig.2 SEM images of glass fibers after alkali corrosion for different time periods

作为量化评价纤维耐碱性能的指标之一,直径减小率(η)取决于碱蚀前的纤维直径(d0)和碱蚀t时间后的纤维直径(dt).为减小数据的离散性,在确定纤维直径时,参照GB/T 7690.5—2013《增强材料 纱线试验方法 第5部分:玻璃纤维纤维直径的测定》,选取5根纤维,每根纤维测试3个部位,结果取算术平均值.纤维直径减小率可由式(1)计算得到.

(1)

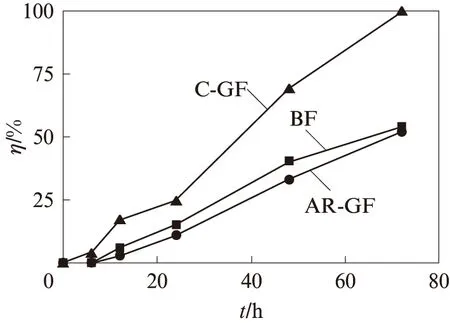

玄武岩纤维、中碱玻璃纤维和耐碱玻璃纤维在NaOH溶液中碱蚀后的直径减小率见图3.

图3 各纤维在NaOH溶液中碱蚀后的直径减小率Fig.3 Diameter reduction ratio for fibers after alkali corrosion in NaOH solution

从图3可以看出:在NaOH溶液中碱蚀6h后,玄武岩纤维、中碱玻璃纤维和耐碱玻璃纤维的直径均未出现显著减小,直径减小率分别为0%、4%、0%,这意味着在初始阶段碱蚀速率较慢;随着碱蚀时间的增加,纤维的直径减小率出现明显增大;在碱蚀72h时,耐碱玻璃纤维、玄武岩纤维和中碱玻璃纤维的直径减小率分别达到了52%、54%、100%,这说明随着碱蚀时间的增加,纤维表面发生严重腐蚀,腐蚀层出现大范围剥落,直径明显减小.其中,中碱玻璃纤维在碱蚀72h后发生断裂,即直径减小为0.此外,在经过相同时间的碱蚀处理后,中碱玻璃纤维的直径减小率最大;耐碱玻璃纤维的直径减小率小于玄武岩纤维的直径减小率,且两者的差异小于7%,说明玄武岩纤维耐碱性能与耐碱玻璃纤维相当.

2.1.2元素分析

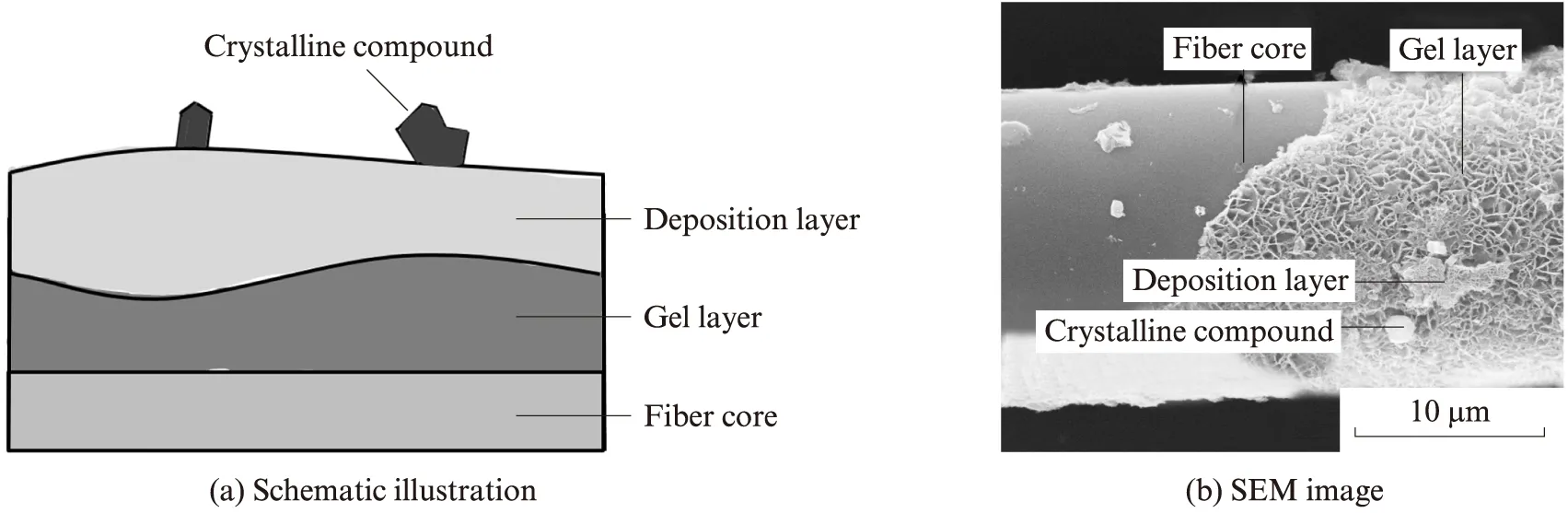

基于各纤维在NaOH溶液中碱蚀前后微观形貌的分析可知,碱蚀后的典型纤维结构包括核心层(fiber core)、凝胶层(gel layer)和沉淀层(deposition layer),如图4(a)所示.纤维在NaOH溶液中的腐蚀过程是一个动态过程,核心层、凝胶层和沉淀层在纤维表面交替形成.经过不同的碱蚀时间,纤维表面可能具有相同的结构形式,碱蚀产物相同.但在这种情况下,纤维表面的元素组成无法反映纤维在一个碱蚀循环的元素变化.本文选取典型的纤维试样(图4(b)),采用EDS定点分析法分别分析核心层、凝胶层和沉淀层的元素组成,从而能够清晰地表征纤维在整个碱蚀过程中的元素变化.表2列出了玄武岩纤维、中碱玻璃纤维和耐碱玻璃纤维在碱蚀24h后的元素组成.

图4 玄武岩纤维在NaOH溶液中碱蚀24h后的典型结构Fig.4 Typical structure of basalt fiber after alkali corrosion in NaOH solution for 24h

表2 各纤维在碱蚀24h后的元素组成

由表2可知:玄武岩纤维的主要构成元素为O、Si、Al、Fe和Ca,约占纤维总质量的93.3%;中碱玻璃纤维的主要构成元素为O、Si、Na和Ca,约占纤维总质量的95.6%;耐碱玻璃纤维的主要构成元素为O、Si、Na和Zr,约占纤维总质量的96.3%.

对于玄武岩纤维来说,在碱蚀初期,在纤维表面初始缺陷处,OH-破坏了纤维的网格形成体(硅氧四面体骨架/铝氧四面体骨架),使Si、Al元素溶出,同时碱金属氧化物(Na2O、K2O)与水发生反应溶于溶液中,引起Na、K元素含量降低,另外,反应生成的OH-加剧了碱蚀反应;随着碱蚀反应的进行,纤维表面形成多孔凝胶层(Si—OH/Al—OH),碱土金属氧化物(CaO、MgO)、铁氧化物(FeO、Fe2O3)及其水化反应生成的氢氧化物由核心层向凝胶层表面聚集,形成沉淀层,使纤维表面Fe、Ca和Mg元素含量升高[16];随着碱蚀反应的继续,Fe、Ca和Mg元素继续向沉淀层迁移,沉淀层不断发展,并完全覆盖在凝胶层表面.因此,对于碱蚀后的玄武岩纤维,从核心层到沉淀层,Si、Al和Na元素的含量减少,Fe、Ca和Mg元素的含量增加.研究表明,纤维中的Fe、Ca和Ti元素有利于提高玄武岩纤维的耐碱性能[10,17].

对于中碱玻璃纤维和耐碱玻璃纤维,从核心层到沉淀层,Si、Al和Na元素含量减少,Ca和Mg元素含量增加.其中,耐碱玻璃纤维中的Zr元素约占纤维总质量的10.5%,且沉淀层的Zr元素含量相比于核心层有所增加,在碱蚀过程中,其会在纤维表面形成一层保护壳,能够有效地抑制OH-向纤维核心层扩散[18].另外,作为网络形成体,Zr与Si结合形成的Zr—O—Si键能更大,不易断裂.

2.1.3红外光谱分析

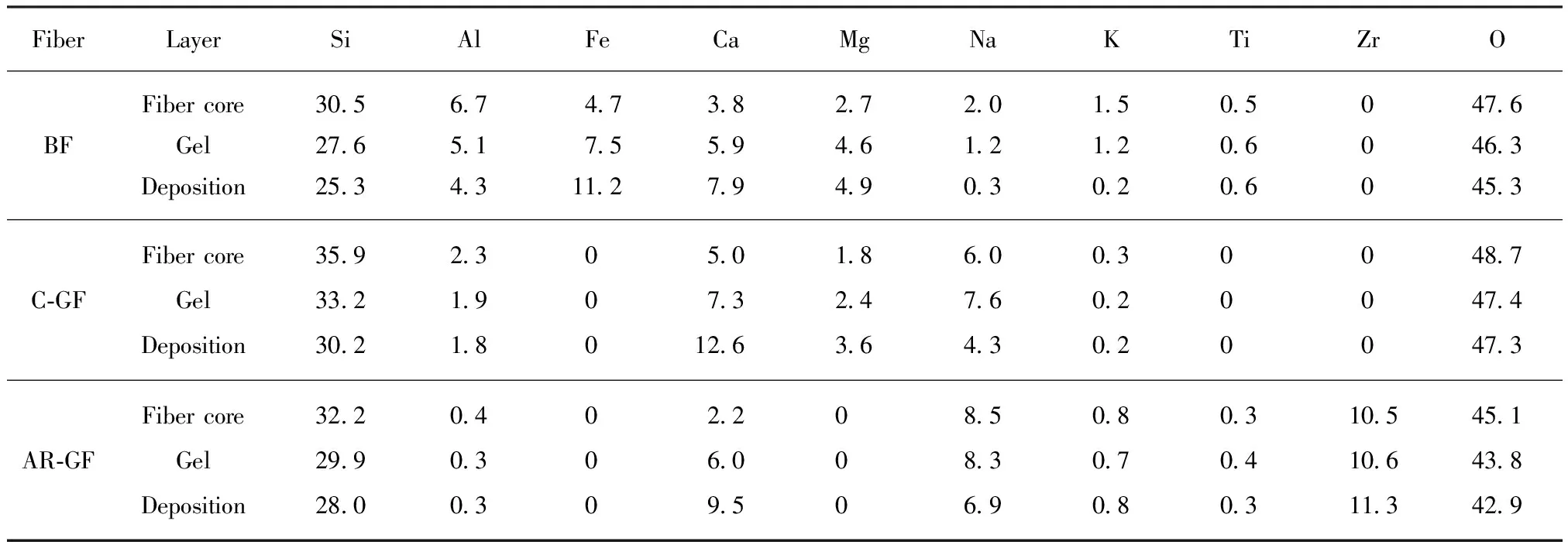

图5为玄武岩纤维、中碱玻璃纤维和耐碱玻璃纤维在碱蚀前后的红外光谱.

图5 各纤维在碱蚀前后的红外光谱Fig.5 FTIR spectra of fibers before and after alkali corrosion

从图5可以看出,相比于未腐蚀的纤维,腐蚀后的3种纤维在1000、780cm-1附近和500cm-1以下位置的特征峰有变缓趋势,吸收强度减弱,而在880cm-1附近的特征峰变得尖锐,吸收强度增强.玄武岩纤维和耐碱玻璃纤维变化较小,而中碱玻璃纤维的变化相对显著.

基于已有研究[17,19-22]和光谱分析理论,各特征峰产生的可能原因如下:1000cm-1附近的吸收峰由非桥氧数为1的Si—O、Al—O结构单元的非对称伸缩振动引起[17,19];880cm-1附近的吸收峰由Si—H结构单元的振动引起[20];780cm-1附近的吸收峰由Si—O、Al—O结构单元的弯曲振动引起[17,21];500cm-1以下位置的特征峰取决于三价和二价阳离子,是由碱金属(K、Na)或碱土金属(Ca、Mg)的氧化物(M—O)振动引起,且包括Si—O—Si的弯曲振动或其与M—O的耦合振动[22].

图5中1000、780cm-1附近特征峰吸收强度的减弱,表明纤维结构中Si—O和Al—O键受到碱液中OH-的碱蚀作用发生断裂;在500cm-1以下位置特征峰吸收强度的减弱,说明纤维中的金属氧化物与溶液中的水发生反应,生成氢氧化物,消耗了金属氧化物;880cm-1附近特征峰吸收强度的增强验证了硅氧四面体的Si—O键与OH-发生反应生成了Si—H键.

2.1.4碱蚀机理

玄武岩纤维在NaOH溶液中的碱蚀过程以基体溶解反应为主.碱液中的OH-会破坏纤维的硅氧四面体和铝氧四面体骨架,使Si—O键和Al—O键断裂,网络解体产生[—Si—O]-和[—Al—O]-群,SiO2和Al2O3溶于溶液中[8,18,23],纤维表面形成腐蚀层,并出现层状剥落,有效直径减小.

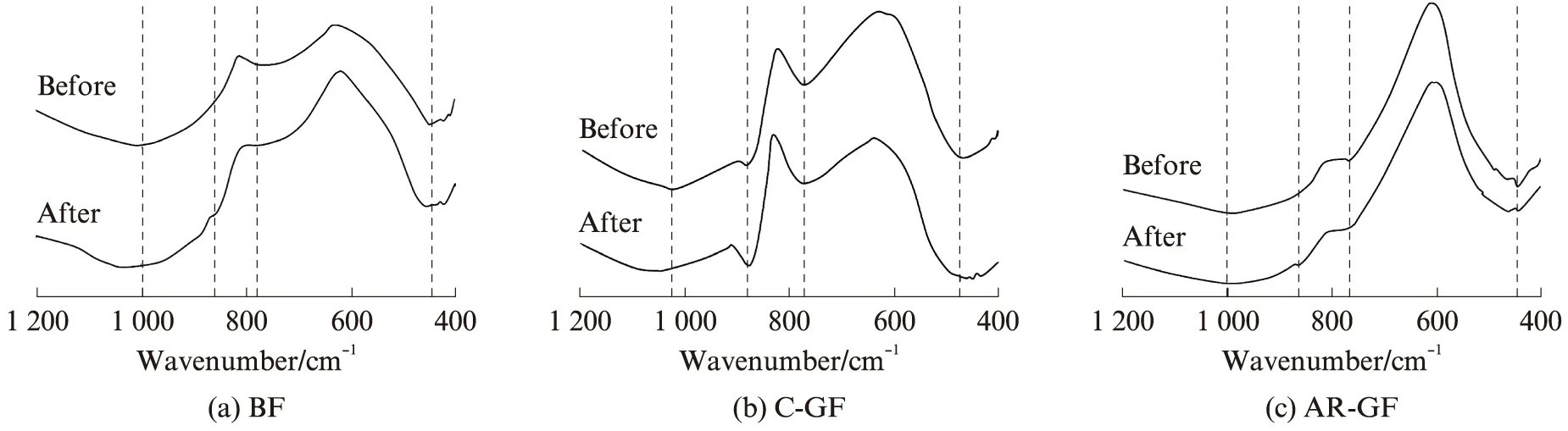

基于玄武岩纤维在NaOH溶液中碱蚀前后的形貌分析,得出碱蚀过程如图6所示.

图6 玄武岩纤维在NaOH溶液中的碱蚀过程Fig.6 Alkali corrosion process of basalt fiber in NaOH solution

由图6可知,在NaOH溶液中,玄武岩纤维的碱蚀过程包括4个阶段.

第1阶段:在纤维制备及加工过程中,纤维表面产生了一些微小的表面缺陷(如表面刮痕、裂缝、孔洞)[24].在纤维浸入NaOH溶液后,这些表面缺陷处最先受到碱蚀,小缺陷扩展变为大缺陷[25].

第2阶段:随着碱蚀反应的进行,纤维表面形成多孔凝胶层(图1(b)).由于多孔凝胶层的孔径尺寸(0.5μm)远大于水分子、OH-及金属离子的直径,水分子、OH-和金属离子能够自由穿过该凝胶层,导致凝胶层发生膨胀,体积增大,加快了纤维腐蚀[7,18].另外,纤维组成中的碱土金属氧化物、铁氧化物及其水化反应生成的氢氧化物,以颗粒的形式附着于凝胶层表面,在纤维碱蚀程度较严重的部位大量聚集,呈片状.

第3阶段:反应界面不断向核心层发展,金属氧化物通过扩散和水化反应继续向沉淀层聚集,片状产物连接成整体,形成完整的沉淀层覆盖在纤维表面.沉淀层厚度不断变大,且结构更加致密.

第4阶段:随着碱蚀反应的进行,凝胶层疏松多孔的结构特征及反应界面的存在大大减弱了凝胶层与核心层的黏结性能;水分子的渗入导致凝胶层体积膨胀,使纤维核心层与凝胶层的剥离作用变大;另外,随着沉淀层扩散物质和反应产物的增多,物质间的物理挤压作用不断增大.在以上各因素的共同作用下,腐蚀层发生断裂、剥落,核心层进入新的碱蚀循环.在整个碱蚀过程中,纤维直径不断减小.

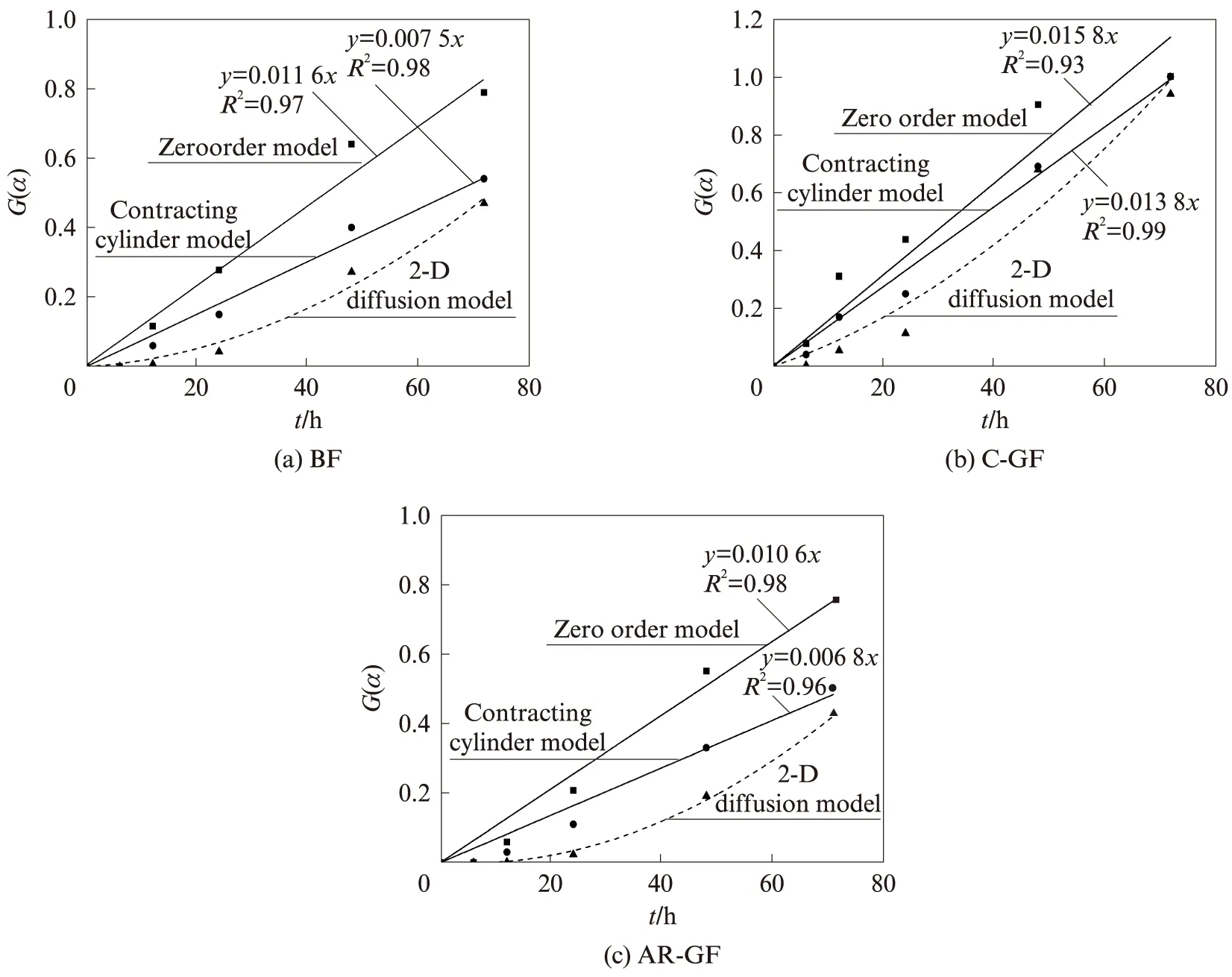

2.1.5碱蚀模型

Förster等[26]采用腐蚀层厚度与碱蚀时间的线性模型表征了玄武岩纤维的碱蚀过程.Khawam等[27]归纳了常用的反应过程动力学模型,并按照成核与生长模型、反应级模型、几何收缩模型和扩散模型进行了总结和数学推导.本文基于积分形式的反应级模型、几何收缩模型和扩散模型[27],并结合纤维圆柱体的结构形态,采用零级模型、收缩圆柱体模型和二维扩散模型分析了玄武岩纤维在NaOH溶液中的碱蚀过程.

分析以上3个模型的关键是确定转换系数α,其计算公式[27]如下.

(2)

式中:m0为纤维的初始质量;mt为碱蚀t时间后纤维的残余质量;m∞为纤维的最终质量,假定为0.

在碱蚀前后的纤维密度恒定,联立式(1)和(2),得到η与α的函数关系,见式(3).

α=1-(1-η)2

(3)

对OH-在碱溶液中的扩散过程使用零级模型进行分析,其机理函数见式(4).反应过程与纤维的表面积、碱溶液的初始浓度和OH-的扩散速率相关.对OH-碱蚀纤维表面,引起纤维直径减小的反应过程使用收缩圆柱体模型进行分析,其机理函数见式(5).纤维的碱蚀速率取决于反应界面向核心层的推进速率,反应过程与纤维表面OH-浓度和纤维表面积有关.纤维在受到碱蚀作用后,表面形成腐蚀层,且腐蚀层厚度不断增大,这意味着OH-的扩散路程增加,穿过腐蚀层到达反应界面的时间增加,碱蚀速率降低.对该过程使用二维扩散模型进行分析,其机理函数见式(6).反应过程取决于碱溶液中的OH-浓度和OH-在腐蚀层内的扩散速率.

G(α)=α

(4)

(5)

G(α)=[(1-α)ln(1-α)]+α

(6)

式中:G(α)为积分形式的机理函数.

基于玄武岩纤维、中碱玻璃纤维和耐碱玻璃纤维在不同碱蚀时间(6、12、24、48、72h)下的转换系数α,根据式(4)~(6),计算得到3种纤维采用以上模型表示的G(α)值,并对碱蚀时间t(横坐标)和G(α)(纵坐标)进行拟合,见图7.

由图7可见,对于玄武岩纤维、中碱玻璃纤维和耐碱玻璃纤维,采用零级模型和收缩圆柱体模型表示的G(α)值和碱蚀时间之间的关系是一次函数关系,且两者具有很高的相关性(R2>0.93),表明3种纤维在NaOH溶液中的碱蚀过程均符合零级模型和收缩圆柱体模型,可采用零级模型和收缩圆柱体模型来表征.这意味着OH-的扩散过程和OH-的反应过程均会影响纤维碱蚀反应的速率控制步骤,2个过程的反应速率相当.但采用二维扩散模型表示的G(α)值和碱蚀时间之间的关系不是线性关系,表明二维扩散模型不适用于分析纤维的碱蚀过程.这是因为纤维在受到碱蚀作用后,随着时间的增加,纤维表面的腐蚀层厚度因碱蚀产物“生成、聚集和剥落”的循环过程并非持续增加,OH-穿过腐蚀层的扩散速率也会因此发生变化.

图7 各纤维在NaOH溶液中的碱蚀模型Fig.7 Alkali corrosion model of fibers in NaOH solution

2.2 玄武岩纤维网格布对混凝土的增强效应

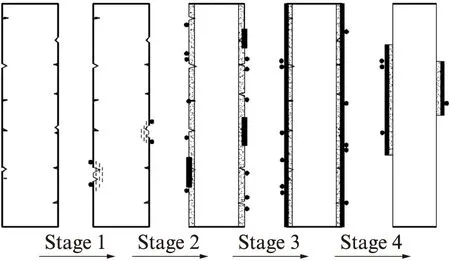

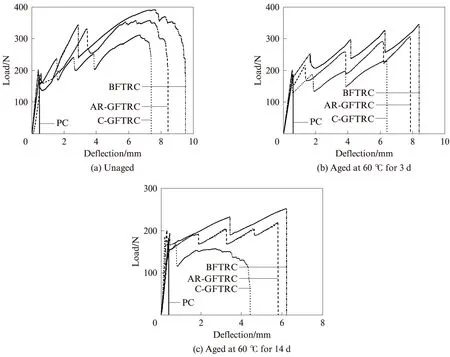

图8(a)~(c)分别为未老化处理、60℃老化3d和60℃老化14d的纤维网格布增强混凝土板的荷载-挠度曲线.

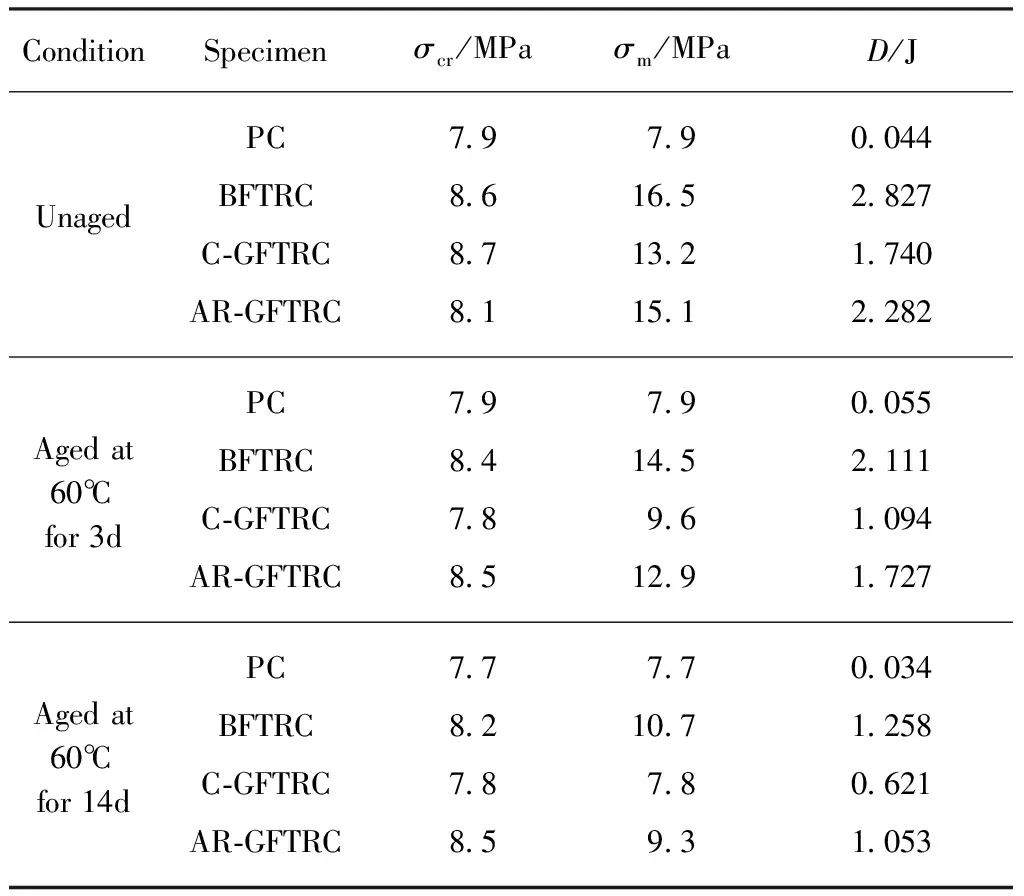

借鉴GB/T 15231—2008《玻璃纤维增强水泥性能试验方法》,根据图8计算各试件的弯曲性能指标:抗弯初裂强度σcr、抗弯强度σm和能量吸收值D,结果见表3.

由图8和表3可知:对于未老化的试件,PC板在开裂后即出现破坏,具有显著的脆性特征,极限荷载为187.0N;掺入纤维网格布显著提高了混凝土板的极限荷载,并改善了韧性;相比于PC板,BFTRC板、C-GFTRC板和AR-GFTRC板的极限荷载分别提高了110%、68%和92%,能量吸收值分别提高了63、39、51倍.这是因为掺入纤维网格布后,一方面改善了试件开裂后的应力重分布,另一方面在加载过程中纤维束与基体脱黏、滑移消耗了大量能量.老化后试件的极限荷载均呈降低趋势,且老化时间越长,降低幅度越大.其中,未老化的BFTRC板极限荷载为393.2N,老化3、14d后,极限荷载分别降低了12%、36%.

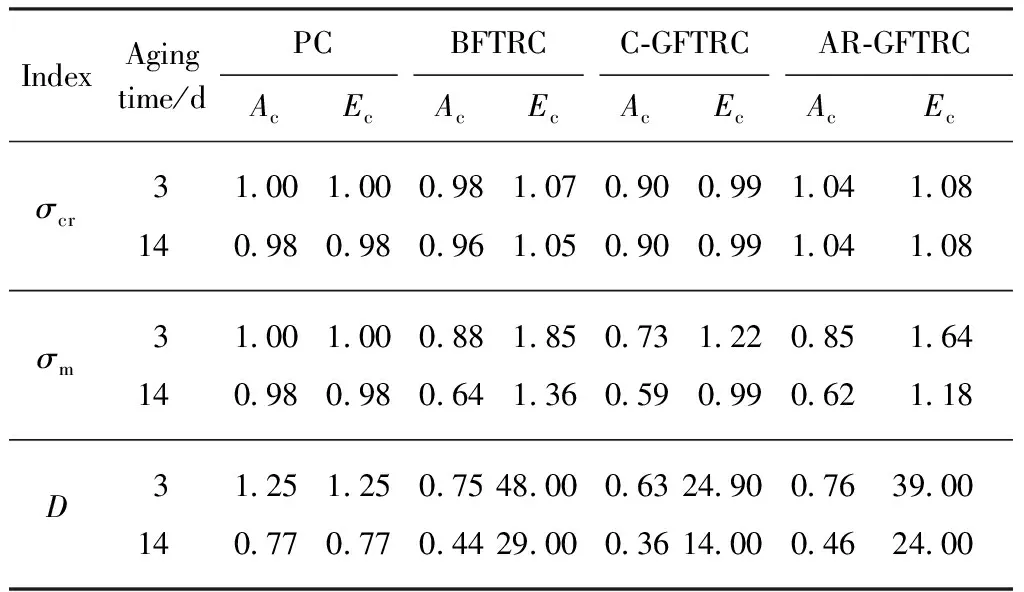

为表征纤维网格布对混凝土的增强效应,借鉴Shah等[28]的研究引入老化系数(Ac)和增强系数(Ec)这2个评价指标:老化系数是纤维网格布增强混凝土板在老化特定时间后某一性能指标的值与老化前的比值;增强系数是纤维网格布增强混凝土板在老化特定时间后某一性能指标的值与老化前素混凝土板的比值.根据表3计算得到PC板、BFTRC板、C-GFTRC板和AR-GFTRC板抗弯初裂强度、抗弯强度和能量吸收值的老化系数和增强系数,见表4.

由表4可知:在60℃老化条件下,PC板的抗弯初裂强度、抗弯强度基本无变化,且能量吸收值也无显著变化趋势,表明60℃的老化条件对混凝土基体性能未产生不利影响,这也说明了纤维网格布增强混凝土板老化后力学性能的降低主要是由纤维网格布的变化引起的;另外,试件抗弯初裂强度的老化系数和增强系数与1的相对差异均未超过10%,这是因为试件开裂前的性能主要取决于混凝土基体.

图8 纤维网格布增强混凝土板的荷载-挠度曲线Fig.8 Load-deflection curves for fiber textile reinforced concrete slabs

表3 各试件的弯曲性能指标

对于BFTRC板,老化3、14d后,抗弯强度的老化系数分别为0.88、0.64,能量吸收值的老化系数分别为0.75、0.44.这是因为随着老化时间的增加,纤维束表面在混凝土基体碱蚀作用下形成腐蚀层,并出现剥落现象,纤维束的有效截面积减小,承载力降低,且纤维束与周围基体的黏结性能降低.老化3、14d后,BFTRC板抗弯强度的增强系数分别为1.85、1.36,能量吸收值的增强系数分别为48.00、29.00.表明随着老化时间的增加,纤维网格布对混凝土抗弯强度和韧性的提高效果变差,但与素混凝土试件相比,性能仍有显著改善,尤其是韧性得到了较大提升.这也启发我们,在进行纤维网格布增强混凝土构件设计时,需考虑因纤维网格布在混凝土基体中碱蚀引起的承载力降低系数,其值与设计使用年限有关.

表4 各试件抗弯初裂强度、抗弯强度和能量吸收值的老化系数和增强系数

BFTRC板与AR-GFTRC板各指标的老化系数相当,但BFTRC板的增强系数高于AR-GFTRC板,另外,两者的老化系数和增强系数均显著大于C-GFTRC板.表明玄武岩纤维网格布的耐碱性能与耐碱玻璃纤维网格布相当,且均优于中碱玻璃纤维网格布.玄武岩纤维网格布对混凝土力学性能的提高效果最显著,耐碱玻璃纤维网格布次之,中碱玻璃纤维网格布最差.

3 结论

(1)在经过相同条件的碱蚀处理后,3种纤维直径减小率的大小关系符合:中碱玻璃纤维>玄武岩纤维>耐碱玻璃纤维.其中,玄武岩纤维与耐碱玻璃纤维的直径减小率差异小于7%.因此,玄武岩纤维的耐碱性能与耐碱玻璃纤维相当,具有较好的耐碱耐久性能,为其作为增强材料在混凝土中的推广应用奠定了基础.

(2)在NaOH溶液中,碱蚀后的玄武岩纤维直径减小,其典型结构包括核心层、凝胶层和沉淀层,碱蚀过程可采用零级模型和收缩圆柱体模型来表征.

(3)玄武岩纤维网格布增强混凝土板抗弯强度和能量吸收值的老化系数、增强系数均随老化时间的增加而减小,但增强系数始终大于1,能量吸收值的增强系数在老化14d后仍达29.00.

(4)在进行纤维网格布增强混凝土构件设计时,需考虑因纤维网格布在混凝土基体中碱蚀引起的承载力降低系数,其值与设计使用年限有关.