自密实混凝土粗骨料运动及静态离析的CFD数值模拟

2021-03-11孟苗苗宋慧芳

崔 溦,孟苗苗,宋慧芳

(1.天津大学 水利工程仿真与安全国家重点实验室,天津 300350; 2.天津大学 中国地震局地震工程综合模拟与城乡抗震韧性重点实验室,天津 300350; 3.天津大学 建筑工程学院,天津300350)

离析指的是混凝土中的砂浆与粗骨料相互分离的现象.其不但会影响混凝土的泵送施工性能,造成黏罐、堵管等,还会降低混凝土的强度及均一性,影响混凝土结构的承载力及耐久性.自密实混凝土(SCC)由于自身的高流动性,一般具有较低的屈服应力和黏度,更容易产生离析现象[1].

为研究混凝土离析的影响因素及分析方法,不少学者作了大量工作.如Han等[1]对混凝土试块断面进行二维图像分析,研究了混凝土中粗骨料的特性及分布;Zeng等[2]采用落球测量浆体黏性系数的方法,研究了不同骨料颗粒粒径在同稠度浆体下的离析程度;Petrou等[3]利用核医学技术获得新拌混凝土中粗骨料在砂浆的实时分布情况,以此研究混凝土的流动特性及离析状况;Panesar等[4]采用V型漏斗试验及视觉稳定指数方法对混凝土的离析性能进行了研究,并对混凝土其与砂浆带厚度、抗拉强度及氯离子的渗透性进行了相关性分析;Masoud等[5]将新拌自密实混凝土视为球型骨料和砂浆的混合流体,分析了钢筋布置和粗骨料含量对L型箱抗剪离析的耦合效应;Cenk等[6]采用Fluent的离散相模型,对混凝土进行了V型漏斗和L型箱试验离析数值模拟并进行了验证,模拟了典型柱-梁-钢筋模板泵送SCC过程中粗骨料的堵管及离析行为.

由于浆体的不可视化,研究混凝土的骨料分布时,一般采用剖切试块来获取二维图像.该方法不仅费时费力,而且获取的二维数据并不能完全代表整体分布,具有一定的局限性[3].随着计算机科学的发展,数值模拟越来越受到众多学者的青睐,且可以很好地从三维空间观察混凝土的骨料分布规律[7-9].在以往的数值模拟研究中,习惯于将复杂问题简单化,用球型骨料代替真实骨料,忽略了骨料的真实不规则形态.事实上,不规则骨料的受力和运动与球型骨料明显不同.

鉴于此,本研究基于移动刚体(GMO)原理,将混凝土拌和物看作是粗骨料和砂浆混合的两相介质,在一定程度上还原了真实粗骨料的随机形态,并将流体近似为宾汉姆流体,借助计算流体力学(CFD)软件Flow-3D来模拟混凝土的静态离析状况,量化分析不同流体性质及级配情况下粗骨料的运动及离析过程.

1 研究方法验证

1.1 验证方案

在Flow-3D中,采用宾汉姆流体模拟砂浆的流变行为,采用GMO模型模拟骨料在流体中的运动和骨料之间的摩擦、碰撞作用;选择单个骨料验证Flow-3D精确模拟不规则骨料在砂浆中运动的可行性.已有研究表明,添加玻璃微珠后的卡波姆凝胶可以等效模拟水泥砂浆[10-11],因此本文采用该可视化流体来代替砂浆,并基于GMO方法进行对比验证.

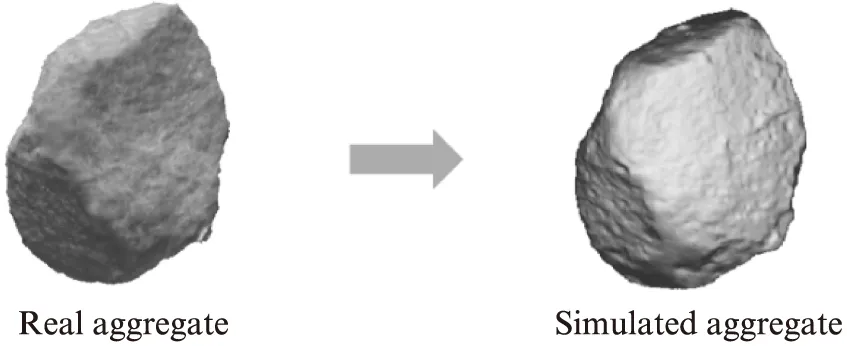

配制1L质量分数为0.30%、玻璃微珠(粒径0.3~0.6mm)质量分数为5%的卡波姆凝胶,此时该透明胶砂拌和物的流体性质近似为宾汉姆流体.经计算和测定,该流体的密度为1050kg/m3,屈服应力为36Pa,塑性黏度为1.15Pa·s.选取1颗粒径为25mm,密度为2600kg/m3的骨料,采用高速摄像机摄录该骨料在透明胶砂拌和物中的运动行为.同时对骨料的真实形状进行三维扫描建模,真实骨料与模拟骨料对比图如图1所示.

图1 真实骨料与模拟骨料对比图Fig.1 Comparison between real aggregate and simulated aggregate

1.2 验证结果分析

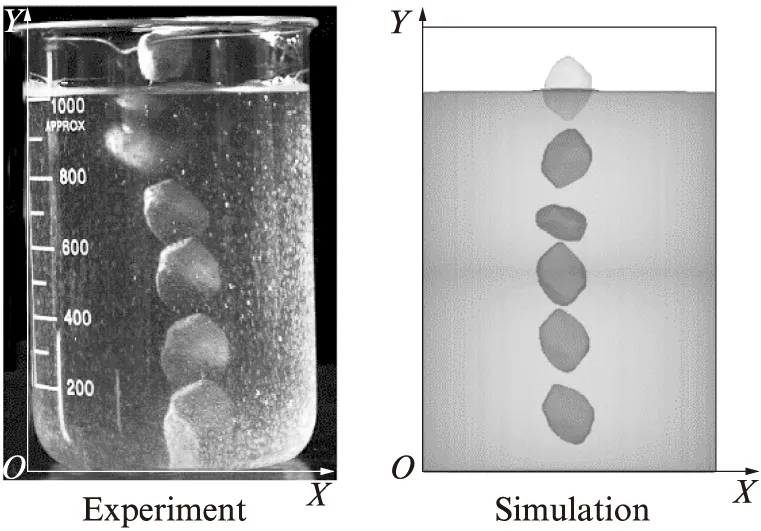

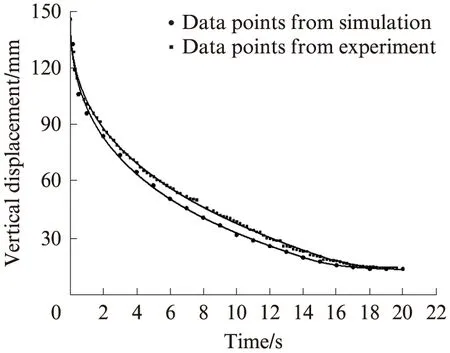

试验与数值模拟得到的骨料运动过程对比见图2.可以看到,由两者得到的骨料运动轨迹基本一致.两者竖向位移对比如图3所示.由图3可以看出:(1)2条时间-位移拟合曲线较吻合.(2)粗骨料在0~4s 时位移急剧减小,降幅较大;粗骨料在4~17s 时位移降幅速率变缓;17s后粗骨料沉入烧杯底部.(3)试验值和模拟值在同一时刻的位移误差最大不超过5mm.由此可见,采用Flow-3D来模拟不规则骨料在宾汉姆流体中的运动是精确可行的.

图2 骨料运动过程对比Fig.2 Comparison of moving process of aggregate

图3 骨料竖向位移对比Fig.3 Comparison of vertical displacement of aggregate

2 研究方案及模型设置

2.1 研究方案

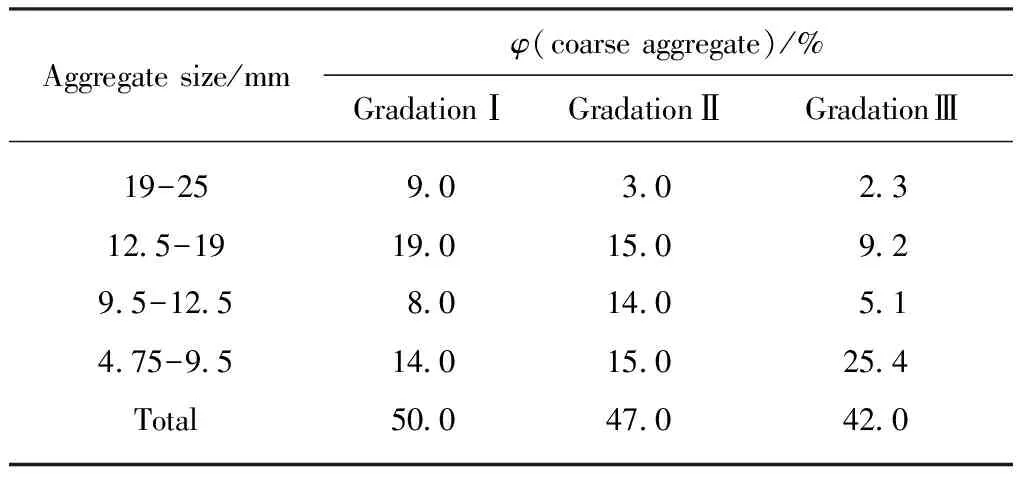

砂浆的流变参数和骨料级配对自密实混凝土拌和物的性能起到至关重要的作用.Zerbino等[12]分析了工程试验结果与砂浆流变参数之间的关系;Zhao等[13]研究了粗骨料级配对自密实混凝土性能的影响.为研究砂浆流变参数及骨料级配对混凝土静态离析的影响,从以下两方面入手:(1)流变参数主要包括屈服应力和塑性黏度,模拟屈服应力15~30Pa和塑性黏度15~30Pa·s的离析状况;(2)根据ACI 237R-07《Self-consolidating concrete》,选取3种骨料级配进行模拟试验,3种骨料级配的粗骨料含量(体积分数,下同)见表1.需要说明的是,根据GB/T 14685—2011《建筑用卵石、碎石》规定,粒径小于4.75mm的骨料视为细骨料,不在本次模拟范围之内.

表1 3种骨料级配的粗骨料含量

2.2 模型参数设置

2.2.1粗骨料随机形态模型的建立

为还原骨料的真实状态,采用宋来忠等[14]的研究方法,实现混凝土三维随机参数化骨料建模.运用参数曲面自由变形技术,通过基本伸缩因子函数的伸缩系数和丰满指数控制伸缩方向、伸缩幅度和丰满度,再利用复合、叠加等手段将球状变形为粗骨料的形状.具体建模流程如下:(1)从模拟效果和计算效率综合考虑,先设定模拟空间区域为[0,5]×[0,5]×[0,15],然后按照级配要求随机生成覆盖球面;(2)通过随机控制变形参数进行骨料形状生成;(3)记录生成骨料的体积累加数据,判定是否达到要求,若不能满足要求,则返回第(1)步;(4)当生成的骨料满足要求后,输出模型.在Matlab中通过编程计算实现上述建模方法,最终生成3种级配骨料.模拟试块及骨料级配Ⅰ、Ⅱ、Ⅲ示意图如图4所示.

图4 模拟试块及骨料级配Ⅰ、Ⅱ、Ⅲ示意图Fig.4 Sketch map of simulated specimen and three aggregate gradations

2.2.2边界条件及参数设置

将生成的随机骨料导入Flow-3D中,设置流体区域为模拟试块尺寸,屈服应力为15~30Pa,塑性黏度为15~30Pa·s,密度为2200kg/m3,骨料密度为2600kg/m3.为较精确地识别出骨料的形状,划分网格时采用结构化网格,网格数量为465388.开启重力模型、弹黏塑性模型和GMO模型等.其中,重力模型设置Z方向上的重力加速度为-9.81m/s2;GMO模型设置恢复系数为0.8,摩擦系数为0.4[5].顶部预留10mm高度空气介质,以防止砂浆液面波动,其边界条件设置为Symmetry,其他面边界条件为Wall.采用隐式求解器,利用动量方程中的压力和连续性方程中的速度进行耦合,用迭代方法和松弛因子求解方程,以达到精确模拟的效果.

3 模拟结果及分析

为量化分析混凝土的静态离析状况,将模型由上至下平均分为3个部分Part Ⅰ、Part Ⅱ和Part Ⅲ(见图4).计算不同工况下每个部分的粗骨料含量(初始值均为33.3%),结果如表2、3所示.

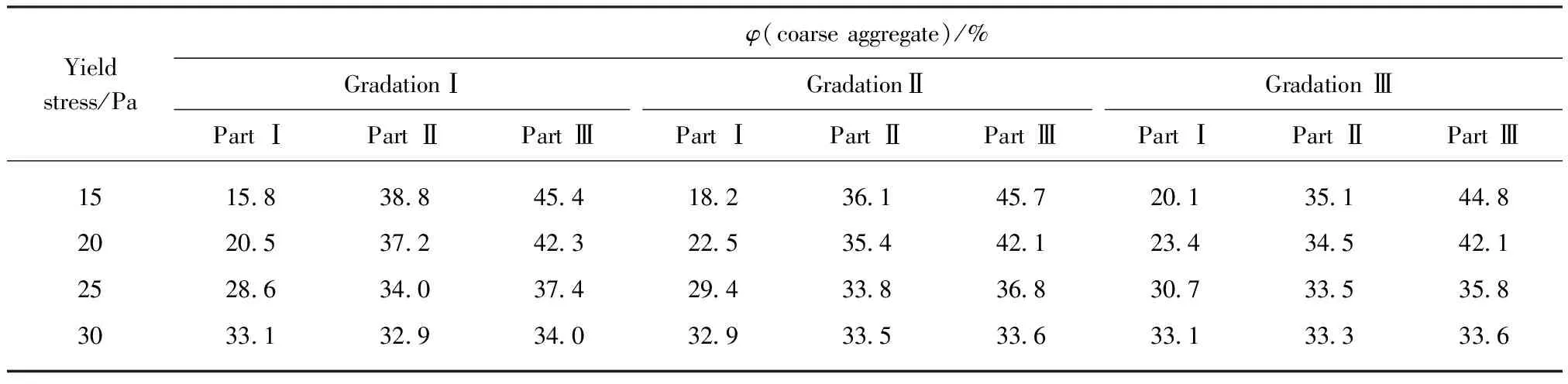

表2 各级配在塑性黏度为25Pa·s、不同屈服应力条件下的粗骨料含量

表3 级配Ⅰ在屈服应力为15、30Pa,不同塑性黏度条件下的粗骨料含量

3.1 流变参数对混凝土静态离析的影响

3.1.1屈服应力对混凝土静态离析的影响

以级配Ⅰ为例,分析砂浆屈服应力对混凝土静态离析的影响.由表2可知:(1)当屈服应力为15Pa时,PartⅡ和Part Ⅲ的粗骨料含量明显高于PartⅠ,此时发生了较严重的离析现象;大部分粗骨料发生了沉降,由于其不规则的形状,在下降过程中粗骨料产生翻转偏移行为,最终堆积在中下部;一些处于大骨料下方的小骨料由于受到大骨料垂直方向上的挤压,也发生了空间上的翻转和下沉.(2)随着屈服应力的增大,Part Ⅰ中的粗骨料含量不断增加,Part Ⅱ中的粗骨料含量不断减小,说明在较低屈服应力下,粗骨料沉降和离析现象较为明显.(3)随着屈服应力的增加,粗骨料沉降速率逐渐减小,当屈服应力达到30Pa时,各部分的粗骨料含量基本呈现为平均分布,与初始值接近.

总体来看,屈服应力是影响混凝土静态离析的重要因素,随着砂浆屈服应力的增加,粗骨料沉降速率减小,混凝土离析性可能降低.

3.1.2塑性黏度对混凝土静态离析的影响

由表3可知,当屈服应力为15、30Pa时,改变塑性黏度值后各部分的粗骨料含量均无太大变化.由此可见,塑性黏度对混凝土的静态离析并无显著影响.

综上所述,自密实混凝土拌和物的离析行为主要取决于宾汉姆流体的屈服应力,而非其塑性黏度,这一结果在Roussel[15]和Bilgil等[16]的研究中也得到了肯定.Ramge等[17]在其研究中提到,塑性黏度不能阻止骨料的分离,只能控制骨料运动的速度.

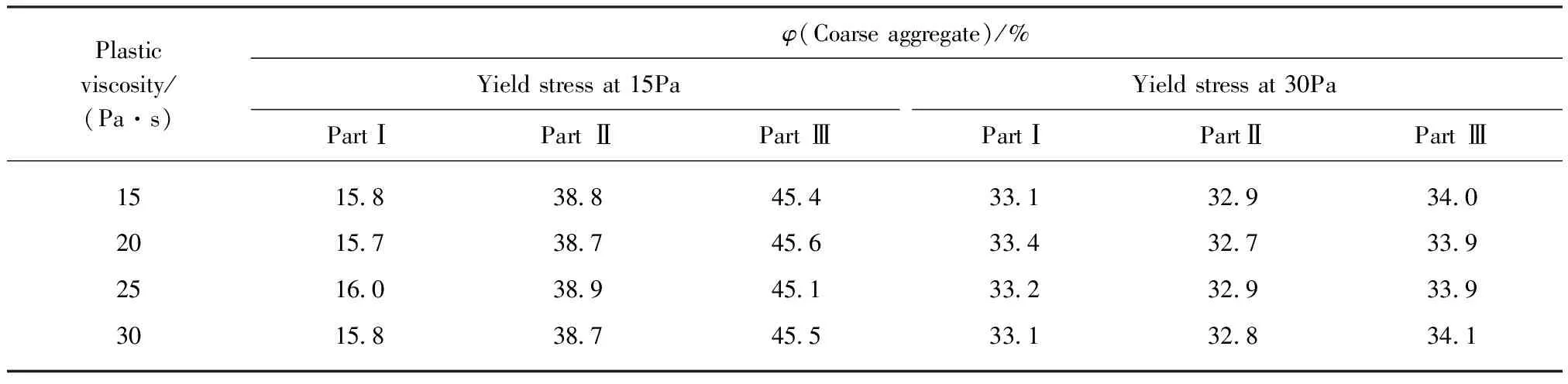

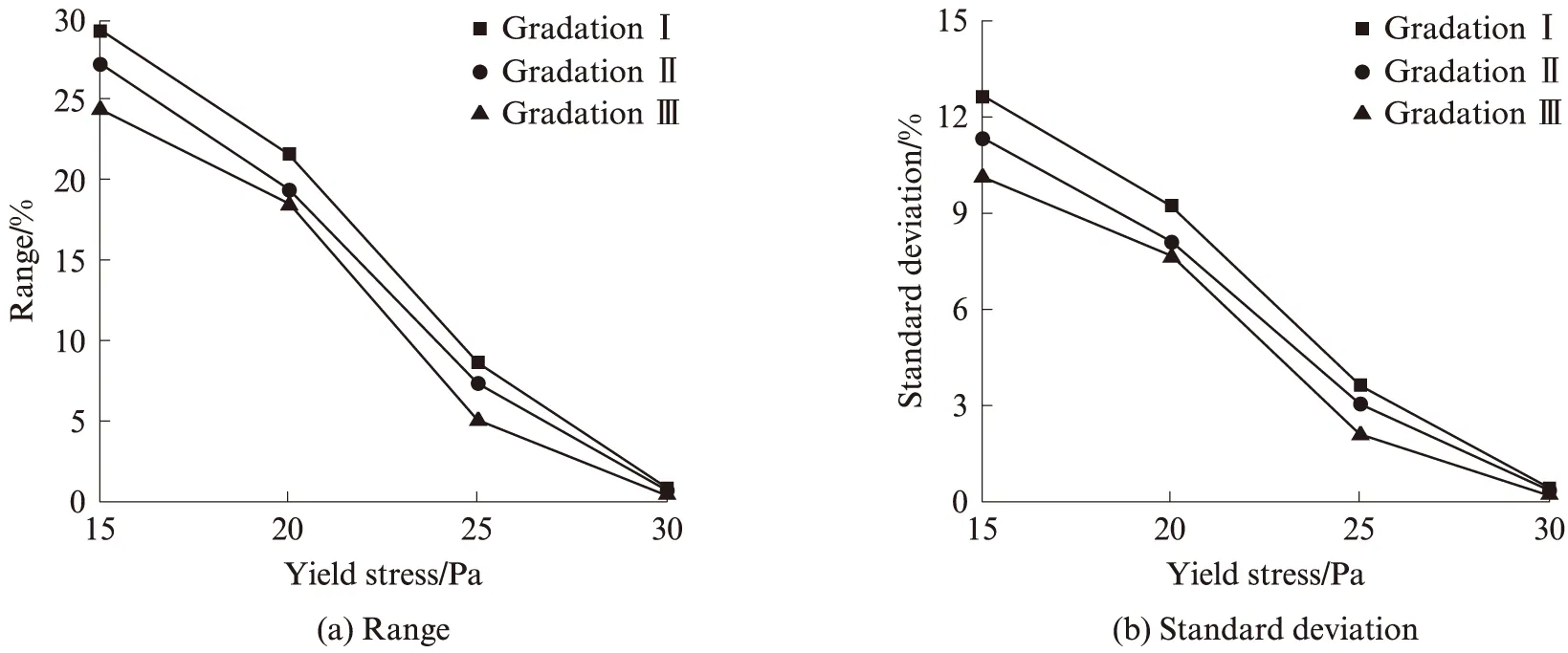

3.2 不同级配下混凝土静态离析状况

为衡量3种级配在不同屈服应力下的离析程度,在各屈服应力下,以每个部分中的粗骨料含量为样本,分析样本集的极差和标准差,以此为指标,选出最优级配.本研究中,粗骨料含量的平均数即为每部分的初始粗骨料含量值33.3%.图5给出了不同屈服应力下3种级配各部分粗骨料含量的极差和标准差.

图5 不同屈服应力下3种级配的极差和标准差Fig.5 Range and standard deviation of three gradations under different yield stresses

由图5可以看出:(1)当屈服应力为15Pa时,级配Ⅰ各部分粗骨料含量的极差与标准差分别为29.6%、12.7%,稍高于级配Ⅱ的27.5%、11.4%和级配Ⅲ的24.7%、10.2%.(2)随着屈服应力的增加,每种级配的极差与标准差均呈现下降趋势;当屈服应力达到30Pa时,3种级配的极差和标准差降至1.0%和0.5%左右,说明此时样本集的数据差异较小,且稳定在平均值附近.

极差和标准差进一步反映了混凝土中各级配的离析程度.上述结果表明,级配对混凝土的静态离析有显著影响,级配Ⅰ在屈服应力较小条件下更容易产生离析现象,级配Ⅲ相对来说最稳定.这是由于级配Ⅰ中大骨料含量最多,屈服应力较小时,大骨料更容易克服屈服应力而产生沉降,因而发生了较严重的离析现象.级配Ⅲ中大骨料含量最少,小粒径的骨料无法克服屈服应力,因此在相同条件下相对比较稳定.

4 结论

(1)考虑真实骨料随机形态的特点,实现了骨料的三维随机建模.基于GMO方法,将新拌混凝土视为粗骨料和砂浆的两相固液介质,实现了自密实混凝土的静态离析数值模拟.

(2)分析了流体中屈服应力和塑性黏度对于混凝土静态离析的影响.屈服应力是影响混凝土静态离析的敏感因素,随着屈服应力的增大,混凝土中的骨料逐渐稳定,离析现象得到改善.当屈服应力为30Pa时,混凝土不会再发生静态离析行为.塑性黏度对于混凝土的静态离析并无显著影响.

(3)大粒径骨料含量较少、小粒径骨料含量较多的级配(级配Ⅲ),在屈服应力较小的情况下,相对于其他2种级配更加稳定,且砂浆屈服应力变化对其影响较小,因此在3种级配中为最佳选择.