钢_竹组合箱形柱的偏心受压力学性能

2021-03-11李玉顺张家亮

茅 鸣,李玉顺,刘 涛,张家亮

(1.宁波大学 土木与环境工程学院,浙江 宁波 315211;2.青岛农业大学 建筑工程学院,山东 青岛 266109)

中国竹资源丰富,竹材产量和储蓄量较大.竹材低碳可再生,具有强度高、耐磨性好、性能稳定等特点.如今,随着科技发展和工业化水平提高,对原竹材料进行改性加工,可制成适用于建筑领域且拥有强度高、韧性强、受力变形小、力学性能优良等诸多优点的竹材人造板[1],而冷弯薄壁型钢因其轻质高强、刚度大、截面成型灵活等特点被广泛应用于建筑结构中.这2种材料可通过结构胶与自攻螺钉复合制作成梁、柱、楼板、墙体等钢-竹组合构件,从而实现这2种材料的优势互补[2-4].

柱是建筑结构中主要承重构件之一,柱的优劣直接影响到结构的受力性能.目前,研究较为成熟且应用较多的柱构件主要应用于钢筋混凝土结构、型钢混凝土结构、钢管混凝土结构等[5-6],对于竹材柱以及竹木复合构件也有一定的研究.魏洋等[7]、李海涛等[8-9]对重组竹柱进行偏心受压试验,提出了考虑偏心距影响系数的承载力计算公式;在此基础上,王一博等[10]研究了重组竹中长柱双向偏心受压力学性能;Luna等[11]、刘常浩等[12]、Li[13]等和Huang等[14]分别对胶合竹柱进行轴心受压、偏心受压试验研究,分析了长细比对轴压试件力学性能的影响以及偏心距对偏压试件力学性能的影响.

钢-竹组合结构作为一种新型的结构体系,现阶段对其研究和应用都较少.周靖等[15]、赵卫锋等[16-17]将薄壁方钢管与竹胶板粘制成组合空芯柱,对其进行轴压、偏压试验,探讨了长细比、空心率、截面尺寸、偏心距等因素对其力学性能的影响,并提出了极限承载力计算公式.刘涛等[18]、解其铁等[19]和刘欣荣等[20]采用冷弯薄壁[形钢拼接成骨架,在其四周粘贴竹胶板形成箱形截面的钢-竹组合柱,已经完成了对组合柱短期荷载作用下、长期荷载作用下力学性能等方面的研究,分析了试件的破坏形态、破坏特征、承载力、延性等力学性能,并提出了承载力建议公式.

但上述研究均是基于轴心受压作用下,对偏压作用下的研究极少.而在实际工程中,由于制作、安装等原因,柱通常处于偏心受压的状态.因此,在已有钢-竹组合柱研究的基础上开展偏心受压力学性能的研究具有非常重要的实际意义.本文以偏心距、长细比、有无螺钉加固为主要参数,对36根钢-竹组合箱形柱进行偏心受压试验,分析了不同参数下组合柱破坏形态、侧向挠度及承载力情况,并根据纤维模型法编制了非线性程序,对组合柱进行理论分析计算.

1 试验概况

1.1 试件设计

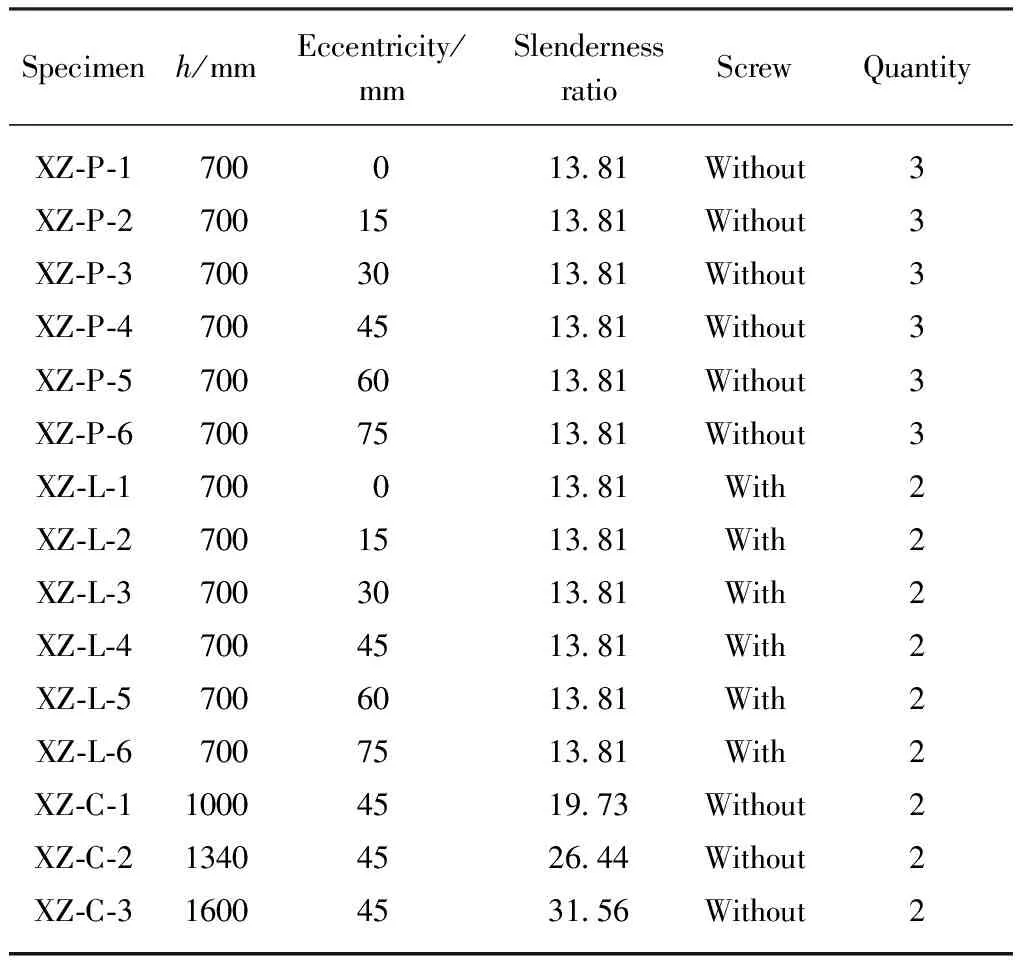

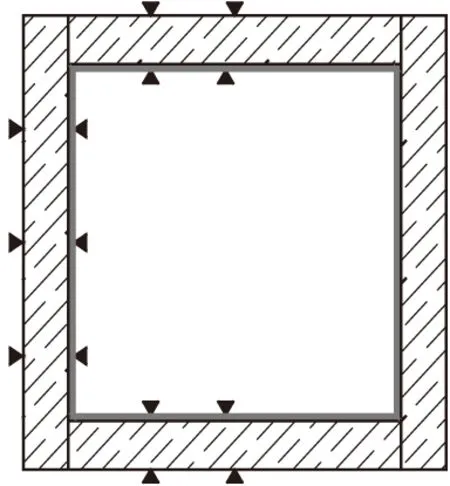

本试验共对36根钢-竹组合箱形柱进行偏心受压试验,根据偏心距、长细比以及是否打螺钉分成15组.为了减小试验误差,制作多个相同的试件,试验结果取其平均值,图1为部分制作完成的试件.试件截面尺寸均为140mm×140mm,高度h取700、1000、1340、1600mm 4种.组合柱制作所采用的竹胶板厚度均为15mm,冷弯薄壁[形钢厚度均为2mm.制作试件时先在薄壁[形钢腹板外侧粘贴竹胶板,再将2块薄壁[形钢口对口拼接并在两侧翼缘外粘贴竹胶板,形成箱形截面柱.截面组合形式如图2所示,具体试验参数列于表1.

图1 钢-竹组合箱形柱部分试件Fig.1 Steel-bamboo combination box column

图2 组合柱截面形式Fig.2 Section form of combination column

表1 试件基本参数

参照GB/T 1927—1943—2009《木材物理力学性质试验方法》测得竹胶板的抗拉、抗压强度分别为29.2、23.91MPa,抗拉、抗压弹性模量分别为8120、7310MPa.依据GB/T 228.1—2010《金属材料 拉伸试验 第一部分:室温试验方法》测得冷弯薄壁[形钢的屈服强度为298MPa,抗拉强度为402MPa,弹性模量为2.04×105MPa.

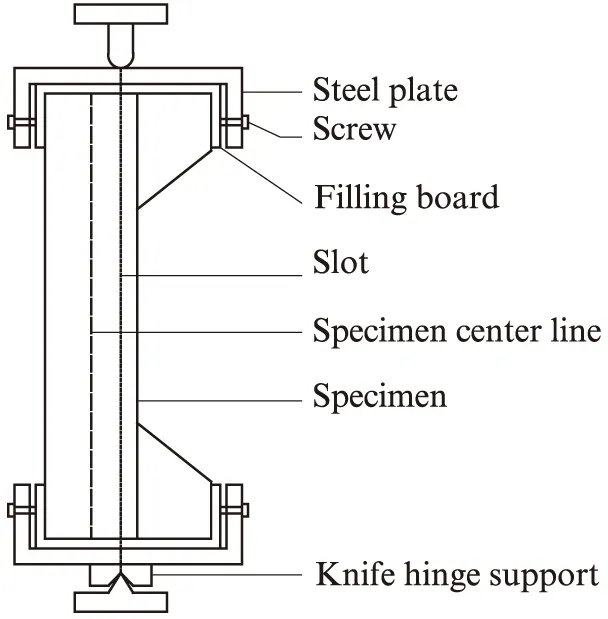

1.2 加载装置及方案

参照GB/T 50329—2012《木结构试验方法标准》,在100t反力架上进行试验(见图3),采用力控制和位移控制相结合的分级加载方式,在荷载达到80%极限荷载前采用力控制方式,每级增量为10kN,而后改为位移控制方式,每级荷载持荷60s.轴心受压试验在电液伺服万能试验机上进行,采用力控制分级加载方式,加载速率为0.5kN/s,直到试件破坏结束.

图3 加载装置示意图Fig.3 Scheme of loading apparatus

沿组合柱高度方向在每个四分点处各设置1个位移计用于测量组合柱侧向挠度;为测量试件截面应变,在竹板与薄壁型钢上粘贴若干应变片,沿组合柱高度方向共设置3层,如图4所示.通过DH3816型静态应变采集仪采集试件应变及位移计读数.

图4 应变片布置示意图Fig.4 Distribution of strain gauges

2 试验结果及分析

2.1 试验现象及破坏特征

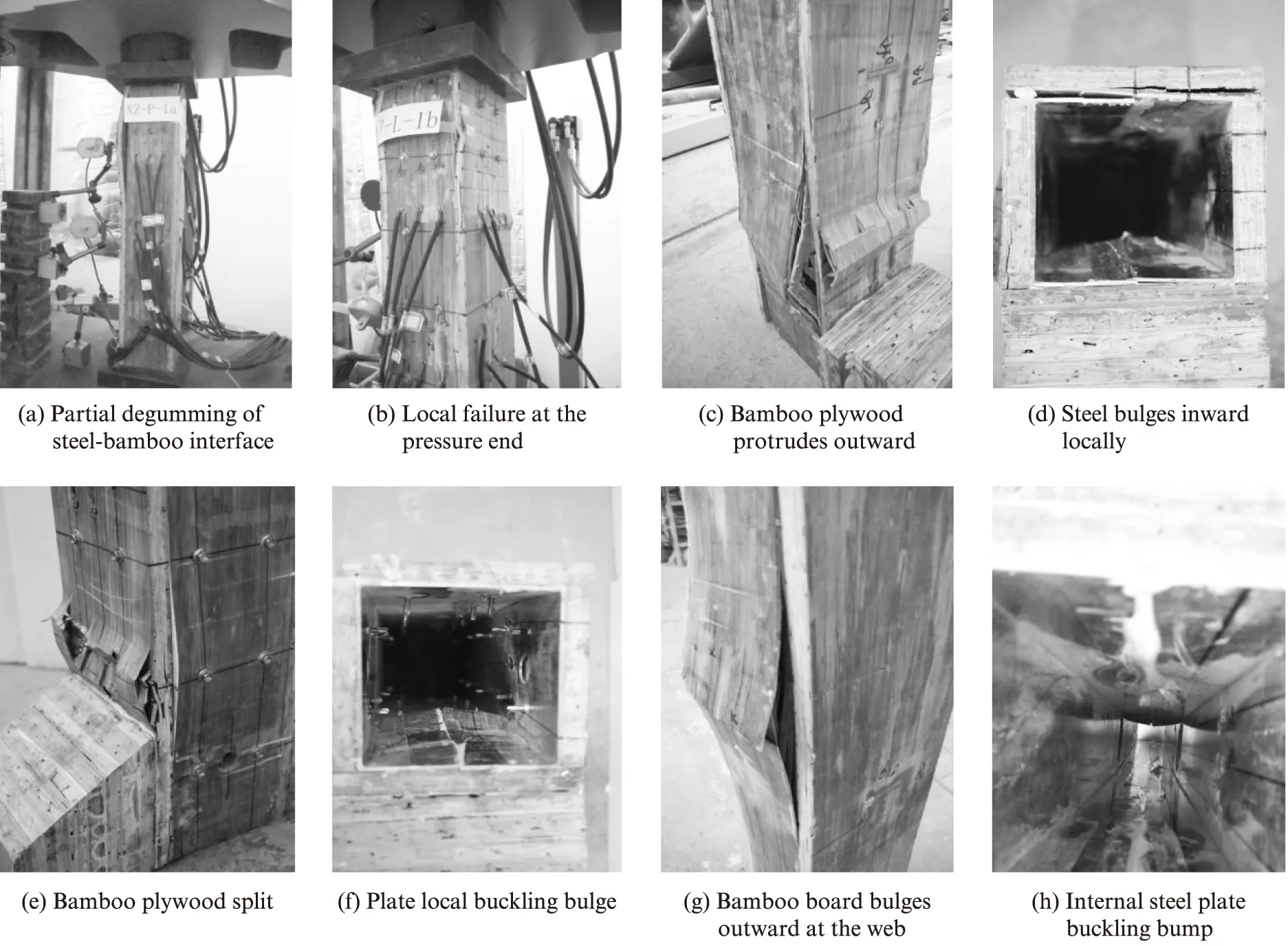

从整个试验过程和破坏现象来看,可以将试件分为3大类:轴压试件、考虑偏心距试件、考虑长细比试件,相对应的则有3种破坏形态.

轴心受压构件的破坏形态均表现为承压端局部破坏.无螺钉加固试件XZ-P-1在端部出现竹胶板劈裂后向中间延伸,随后引起钢-竹界面局部脱胶现象;有螺钉加固试件XZ-L-1因受到螺钉的约束作用,在竹胶板出现劈裂后向中部延伸幅度较小,最终因局部破坏而失去承载能力.轴压试件具体破坏形态如图5(a)、(b)所示.

试件XZ-P-2~XZ-P-5和XZ-L-2~XZ-L-5是偏心距不同的偏压构件,其破坏形态主要是由于试件受压或受压较大侧牛腿区域出现竹胶板劈裂、钢材局部向内鼓起等导致的最终破坏.在偏心距较小时(<45mm)破坏相对较为严重,且受拉区端部出现界面脱胶(见图5(c)、(d)).与无螺钉加固试件相比,布设的螺钉在竹胶板产生初始劈裂后能有效约束其劈裂的延续(图5(e)、(f)),除个别试件外,有螺钉加固试件的极限承载力均有小幅提高.随着偏心距增大,竹胶板出现劈裂声的时间不断提前,例如与偏心距为15mm的试件XZ-P-2相比,偏心距为60mm 的试件XZ-P-5出现劈裂声时的荷载小了近20%.竹胶板出现劈裂声后,其表面出现微小裂缝,荷载增加速度略有下降;加载到80%极限荷载时,劈裂声密集且清晰;随着荷载增长,试件受压或受压较大侧牛腿区域竹胶板裂缝扩大明显,对应位置腹板处竹胶板向外鼓起,钢-竹界面出现脱胶现象,试件因无法继续承受荷载而停止加载.试件XZ-P-6和XZ-L-6由于偏心距过大,加载过程中受铰支座的影响,在未出现明显破坏的情况下因出现较大转动而终止加载.

长细比较大且偏心距相同试件XZ-C-2、XZ-C-3的破坏形态主要为受压侧中部翼缘竹胶板劈裂,腹板处竹胶板向外鼓起,内部钢板出现局部屈曲凸起(见图5(g)、(h)).在加载到60%极限荷载时,试件开始出现细微的竹胶板劈裂声,但外部无明显现象;达到90%极限荷载时,竹胶板劈裂声清晰且密集,并且受压侧竹胶板出现断裂现象,侧向挠度明显;接近极限荷载时,竹胶板劈裂严重,侧向挠度骤增,表现出一定的脆性破坏特征.试件XZ-C-1由于长细比增幅较小,仍是牛腿区域出现破坏.

图5 钢-竹组合柱破坏形态Fig.5 Failure modes of steel-bamboo composite column

2.2 影响因素分析

2.2.1偏心距

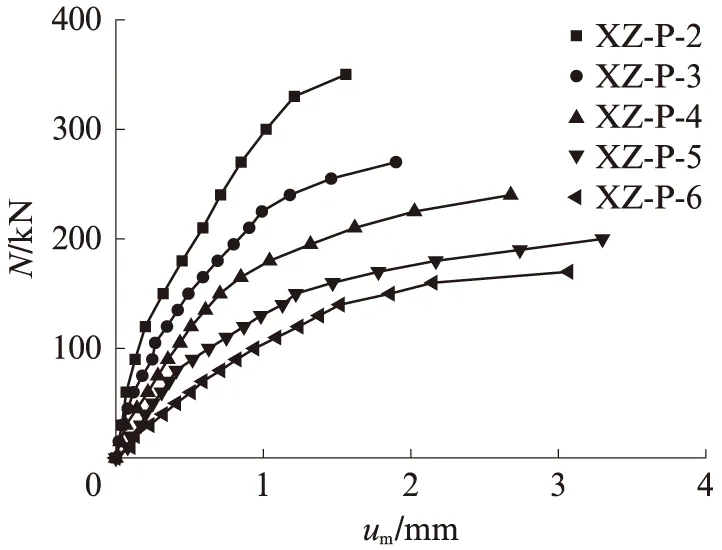

不同偏心距条件下试件的荷载-柱中部侧向挠度(N-um)曲线、极限承载力Nu与偏心距关系曲线如图6、7所示.由图6可见,各试件N-um曲线在初期均呈线性增长;随后由于竹胶板劈裂、钢材局部屈曲使曲线斜率逐渐减小,侧向挠度增长速率加快,曲线呈非线性增长.由图7可见,偏心距对试件极限承载力影响较大,随着偏心距增大,试件极限承载力明显降低.从试件XZ-P-1到XZ-P-5,试件极限承载力下降幅度依次为26.04%、23.10%、23.07%、9.52%.在偏心距较小时,其变化对试件极限承载力影响较大,之后随着偏心距增大,试件极限承载力变化减缓.试件XZ-P-6因提前终止加载,其承载力与侧向挠度并未达到极限值.

图6 试件荷载-侧向挠度曲线Fig.6 Load-lateral deflection curves

图7 试件极限承载力-偏心距曲线Fig.7 Ultimate load-eccentricity curves of specimens

2.2.2长细比

本试验共设计了4种长细比的试件(XZ-P-4、XZ-C-1~XZ-C-3),其N-um曲线如图8所示.随着长细比的增大,试件可视为中柱,本身存在一定的初始挠曲,考虑到偏心距与长细比的耦合效应,此时承载力和侧向挠度受偏压及初始挠曲的共同影响.长细比最大试件XZ-C-3的极限承载力下降较为显著,其余试件的极限承载力随长细比增加呈下降趋势,侧向挠度的增长则明显加快.可见在设计参数范围内,长细比改变对试件极限承载力有一定影响且是非线性递减.

图8 试件XZ-P-4、XZ-C-1~XZ-C-3的荷载-侧向挠度曲线Fig.8 Load-lateral deflection curves of specimens XZ-P-4 and XZ-C-1-XZ-C-3

2.2.3有无螺钉加固

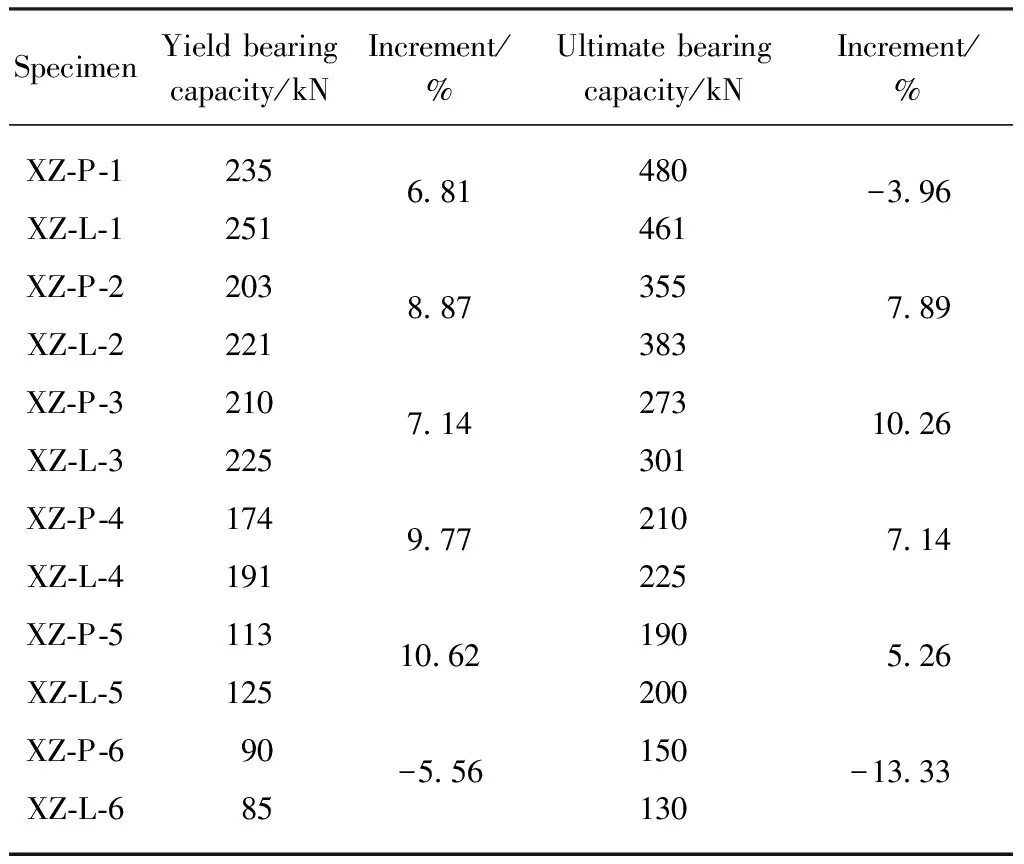

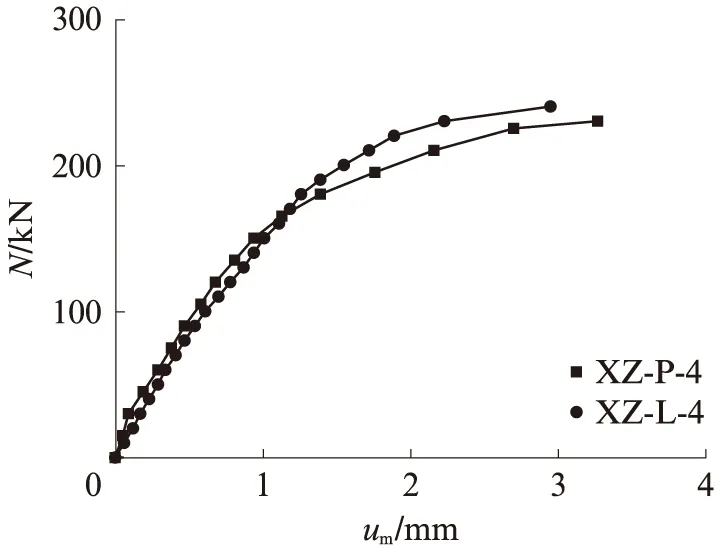

无螺钉加固试件XZ-P-1~XZ-P-6和有螺钉加固试件XZ-L-1~XZ-L-6的屈服承载力和极限承载力见表2.由表2可知,除了提前破坏的试件XZ-L-6和轴压试件XZ-L-1外,其余有螺钉加固试件的屈服承载力和极限承载力均高于无螺钉加固试件,说明螺钉的加固连接对试件承载力起到了提高作用且影响较为明显.试件XZ-L-1的屈服承载力有一定提高,但后期由于螺钉约束了竹胶板劈裂的发展,局部出现应力集中,使其比无螺钉的试件更早达到破坏.对比试件XZ-P-4、XZ-L-4的N-um曲线(见图9)可见,初期2条曲线发展趋势较为相近,有螺钉加固试件的侧向挠度略微偏大些许,但随着荷载增加,挠度增长逐渐变缓.螺钉的加固连接使钢板与竹材能更好地协同工作,有效减缓了试件侧向挠度的增长速率,降低了试件最终挠度.

表2 螺钉加固对试件承载力影响

图9 试件XZ-P-4、XZ-L-4荷载-侧向挠度曲线Fig.9 Load-lateral deflection curves of specimens XZ-P-4 and XZ-L-4

2.3 荷载-纵向应变关系

分析整个受压过程柱中截面应变变化可知,在偏心距小于30mm时表现为全截面受压,随着偏心距增大,过渡为一侧受拉一侧受压状态.

图10 薄壁型钢和竹胶板荷载-纵向应变关系曲线Fig.10 Load-strain curves of thin-walled steel and bamboo plywood

部分典型试件受拉侧和受压侧薄壁型钢、竹胶板的纵向应变ε随荷载N变化的关系曲线如图10所示,其中应变受拉为正,受压为负.由图10可见:在加载初期,薄壁型钢和竹胶板的荷载-应变曲线均呈线性增长,曲线发展趋势几乎一致,两者应变较为接近,具有较好的协同性;当荷载达到70%~90%的极限荷载时,翼缘薄壁型钢先屈服;后随着2种材料均进入屈服阶段,钢-竹界面出现部分脱胶现象,2种材料的应变不再同步,但发展趋势仍基本一致.整个加载过程中,随着荷载增加,薄壁型钢、竹胶板受压或受压较大侧应变增加幅度总大于另一侧;而受拉或受压较小侧应变在荷载达到极限承载力前发展都比较缓慢.在试验设计参数范围内,除个别试件外,大多数试件的受拉纤维(或较小受压纤维)在极限承载力前均未出现明显破坏现象.

2.4 柱中截面应变及侧向挠度曲线

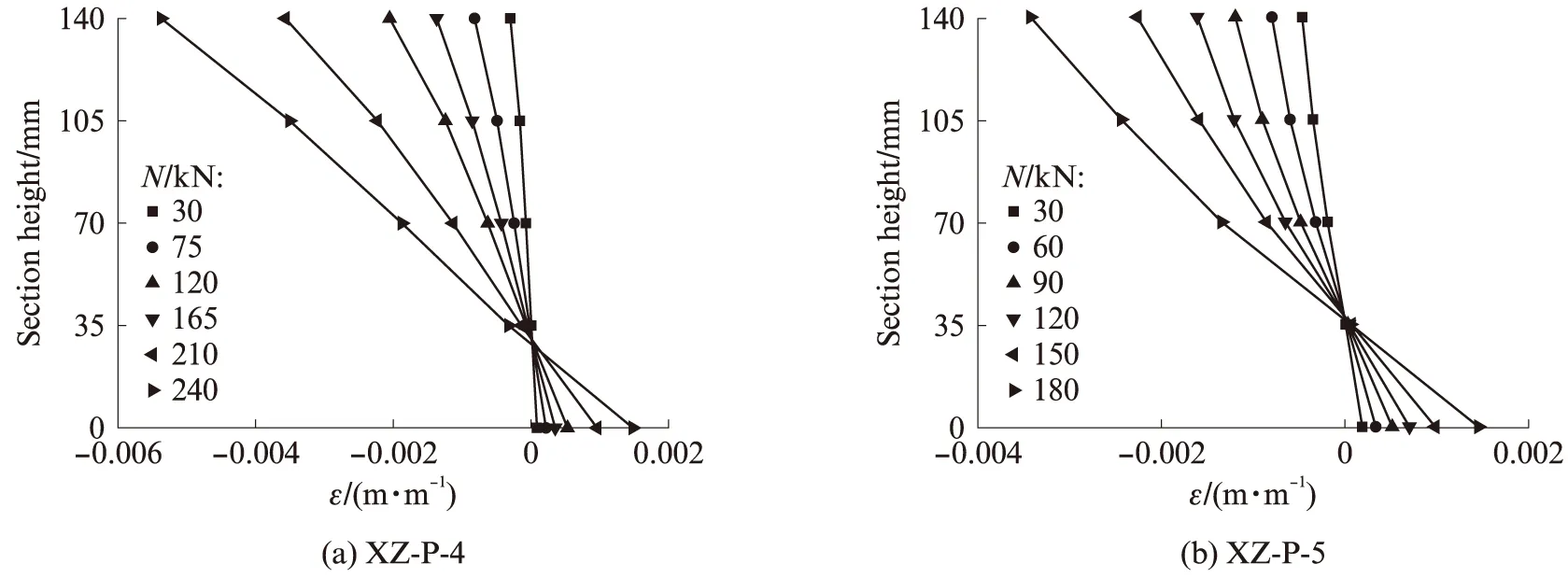

图11为典型试件XZ-P-4和XZ-P-5柱中截面应变沿高度方向分布曲线.由图11可见:在各级荷载作用下,2种试件柱中截面应变沿高度分布基本为直线,中性层位置保持不变且偏向于受拉一侧;随着荷载增大,组合柱受弯后截面仍保持平面,符合平截面假定.对比(a)、(b)2图可见,中性轴位置随着偏心距的增大逐渐向受压侧移动.

图11 柱中截面平均应变沿截面高度分布Fig.11 Distribution of longitudinal strain in the column

图12 试件XZ-P-4的整体变形曲线Fig.12 Overall deformation curve of specimen XZ-P-4

组合柱在不同的受力阶段,其侧向挠度的变化具有一定的规律性,以典型试件XZ-P-4为例,其整体变形曲线如图12所示.由图12可见:在各级荷载作用下,试件侧向挠度的分布沿柱高基本对称,且变形曲线近似为正弦半波曲线;加载初期,组合柱整体性能良好,钢竹共同工作,试件处于弹性阶段,侧向挠度变化幅度较小且呈线性增大;随着加载至60%极限荷载左右时,组合柱进入塑性阶段,钢竹之间出现细微脱胶,侧向挠度增加加大.

3 理论分析

3.1 纤维模型法

采用纤维模型法将截面划分成若干条带,假设每一条带上应力均匀分布且应变保持一致[21-22].本文根据截面形状和实际尺寸,在平行于中和轴方向,将上下翼缘处竹胶板划分为5个条带(高度为3mm)、薄壁型钢划分为1个条带(高度2mm),腹板处均划分为53个条带(高度2mm).截面单元划分及应变如图13所示,图中ΔAbi、ΔAsi分别为竹胶板、薄壁型钢任一条带单元的面积,mm2.竹胶板应力-应变关系参考文献[23]及改进的Saenz公式,采用式(1)所示的单轴作用下竹材本构关系;薄壁型钢考虑其屈服强化,采用式(2)表示的弹塑性本构模型.

(1)

(2)

式中:Eb为竹材抗拉弹性模量,MPa;Es为钢材弹性模量,MPa;fy为钢材屈服强度,MPa;fyu为钢材极限强度,MPa;εy=fy/Es;εh=10εy;εsu=100εh.

图13 截面单元划分示意图Fig.13 Schematic diagram of section unit division

3.1.1基本假定

应变分析结果表明,组合柱受弯变形后截面仍基本保持平面,应变沿截面高度呈线性分布,钢、竹2种材料之间具有较好协同性,变形发展基本一致.由前文分析可得,试件的侧向挠度曲线沿柱高对称分布且形状近似为正弦半波曲线.基于上述分析,此处作如下几个基本假定:

(1)截面应变分布符合平截面假定.

(2)薄壁型钢与竹胶板之间无相对滑移.

(3)构件两端为铰接,侧向挠度曲线为正弦半波曲线.

(4)不考虑薄壁型钢局部屈曲的影响.

(5)只考虑纵向平衡和变形协调条件.

(6)薄壁型钢的抗拉强度与抗压强度相等,抗拉弹性模量与抗压弹性模量相等,即fs=f′s,Es=E′s.

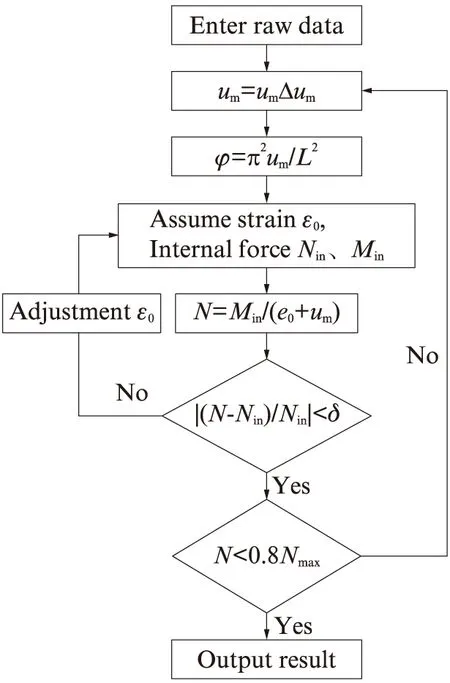

3.1.2计算过程

(1)定义组合柱中部侧向挠度为um,可得曲率公式:

φ=π2um/L2

(3)

(2)假定截面形心处应变为ε0,根据平截面假定,利用式(4)可得截面上任一条带单元形心处的应变εi,其中yi为任一单元形心到截面形心的距离.

εi=ε0+φyi

(4)

(3)根据材料的本构关系得出任一单元形心处薄壁型钢和竹胶板的应力σsi、σbi.

(4)根据力的平衡条件,可得轴力Nin、弯矩Min的迭代方程:

(5)

(6)

式中:n为竹胶板划分的条带单元数量;m为薄壁型钢划分的条带单元数量.

(5)根据式(5)、(6)分级增加变形Δum,不断调整ε0来满足条件要求,迭代求得内力Nin、Min.当内力Nin与外力N相等时,认为满足平衡条件.参考文献[24],可提出适用于纤维模型法的收敛依据:

(7)

N=Min/(e0+um)

(8)

式中:δ为收敛容差,取0.005;e0为初始偏心距,mm.

当内外力满足收敛依据,且承载力下降到80%极限承载力后停止计算.具体计算流程如图14所示.

图14 计算流程图Fig.14 Calculation flow chart

3.2 计算结果与试验结果对比

根据前文所述,编制了基于纤维模型法的组合柱偏心受压非线性计算程序,对不同偏心距、长细比的组合柱进行全过程分析计算,并将计算所得的荷载-挠度曲线与试验所得曲线进行对比,两者对比结果如图15所示.由图15可见,各个试件的计算结果与试验结果吻合较好,该计算方法可以较好地预测组合柱的变形和承载力.试件XZ-P-6因偏心距最大,加载过程中受到铰支座的影响,出现了较大转动幅度而失稳,导致加载提前终止,故不再对其进行分析.对于偏心距、长细比较小的试件,该计算方法效果尤为突出,如试件XZ-P-2~XZ-P-4和XZ-C-1的计算曲线与试验曲线几乎重合,其他试件略有偏差但并不明显.

由程序求得的承载力计算值Nuc和试验所得值Nue如表3所示.在计算有螺钉加固试件的承载力时,用影响系数γ来表示螺钉对组合柱承载力的影响.由前文分析中可知,螺钉的布设对组合柱承载力有一定的提高,故本试验γ取1.05.由表3可得,计算值与试验值吻合良好,误差均在10%以内,平均误差仅为4.51%.

图15 计算曲线与试验曲线对比Fig.15 Comparison of calculated curves and test curves

表3 试验结果与计算结果对比

4 结论

(1)钢-竹组合箱形柱的破坏形态主要可分为3类:轴压试件为承压端材料破坏;长细比较小的不同偏心距试件均为受压或受压较大侧牛腿区域竹胶板劈裂和钢材向内凸起;长细比较大的试件为受压侧中部竹胶板劈裂且向外鼓起,内部钢板局部屈曲.

(2)偏心距对组合柱力学性能影响较大.随着偏心距的增大,组合柱承载力呈下降趋势,侧向挠度呈增大趋势.偏心距较小时,组合柱承载力下降较明显;偏心距较大时,组合柱承载力下降幅度相对减缓.长细比对组合柱极限承载力有一定影响但无较明显的规律性.螺钉的加固连接使组合柱屈服承载力和极限承载力均得到了一定的提高,且影响较为明显.

(3)组合柱受拉和受压侧型钢、竹材的荷载-纵向应变曲线发展趋势基本一致,2种材料协同受力.组合柱中截面应变近似呈线性分布,符合平截面假定;中性轴偏向于受拉一侧,且随着偏心距的增大向受压侧移动.各级荷载下组合柱侧向挠度的分布沿柱高基本对称,近似为正弦半波曲线.

(4)基于纤维模型法编制的非线性计算程序适用于钢-竹组合箱形柱,程序计算所得的N-um全过程曲线与试验曲线吻合良好,能较好地预测构件的变形和承载力.由程序求得的承载力理论计算值与试验值基本吻合,误差均在10%以内,平均误差仅为4.51%.