混凝土抗离析剂的制备及性能研究

2021-09-03谢大银邓磊沈建荣杨耀王孔国

谢大银,邓磊,沈建荣,杨耀,王孔国

(1.科之杰新材料集团广西有限公司,广西 武鸣530028;2.科之杰新材料集团(贵州)有限公司,贵州 龙里551206)

0 前言

随着城市化建设不断加快,人们对商品混凝土的要求日益提高。原材料劣化导致混凝土生产过程中不可控因素增多,混凝土长距离运输到达工地后加水已成常态,稍有不慎极其容易出现混凝土离析、堵泵等事故[1]。另一方面,缓凝剂过掺可能引起水泥与外加剂的相容性变差,外加剂掺量敏感造成混凝土离析,影响混凝土的施工进度及混凝土质量[2]。

周芬等[3]研究发现掺加抗离析材料,如聚丙烯酰胺、聚乙二醇、淀粉醚、纤维素醚等可以改善混凝土的粘聚性,但其掺量对混凝土的粘聚性影响较大,应根据具体情况合理选用抗离析材料及其用量。何胜明等[4]研究发现聚乙二醇加入聚羧酸减水剂中可提高混凝土抗离析性,解决混凝土分层现象。曾宪才等[5]研究发现在离析混凝土中掺入聚丙烯酰胺,可改善离析混凝土的和易性,使原本离析的混凝土粘聚性变好,从而达到施工要求。

在实际应用中,聚丙烯酰胺、聚乙二醇、淀粉醚掺入离析混凝土后,混凝土和易性变好,但混凝土黏度变大,保坍性能变差。为了解决混凝土离析放大的问题,降低混凝土对减水剂掺量的敏感度,本研究将聚乙烯醇、无水硫酸钠、麦芽糊精及消泡剂复配,研制出一种新型的混凝土抗离析剂,可有效解决混凝土的离析、泌水,和易性变差,强度降低等问题。

1 试验

1.1 原材料

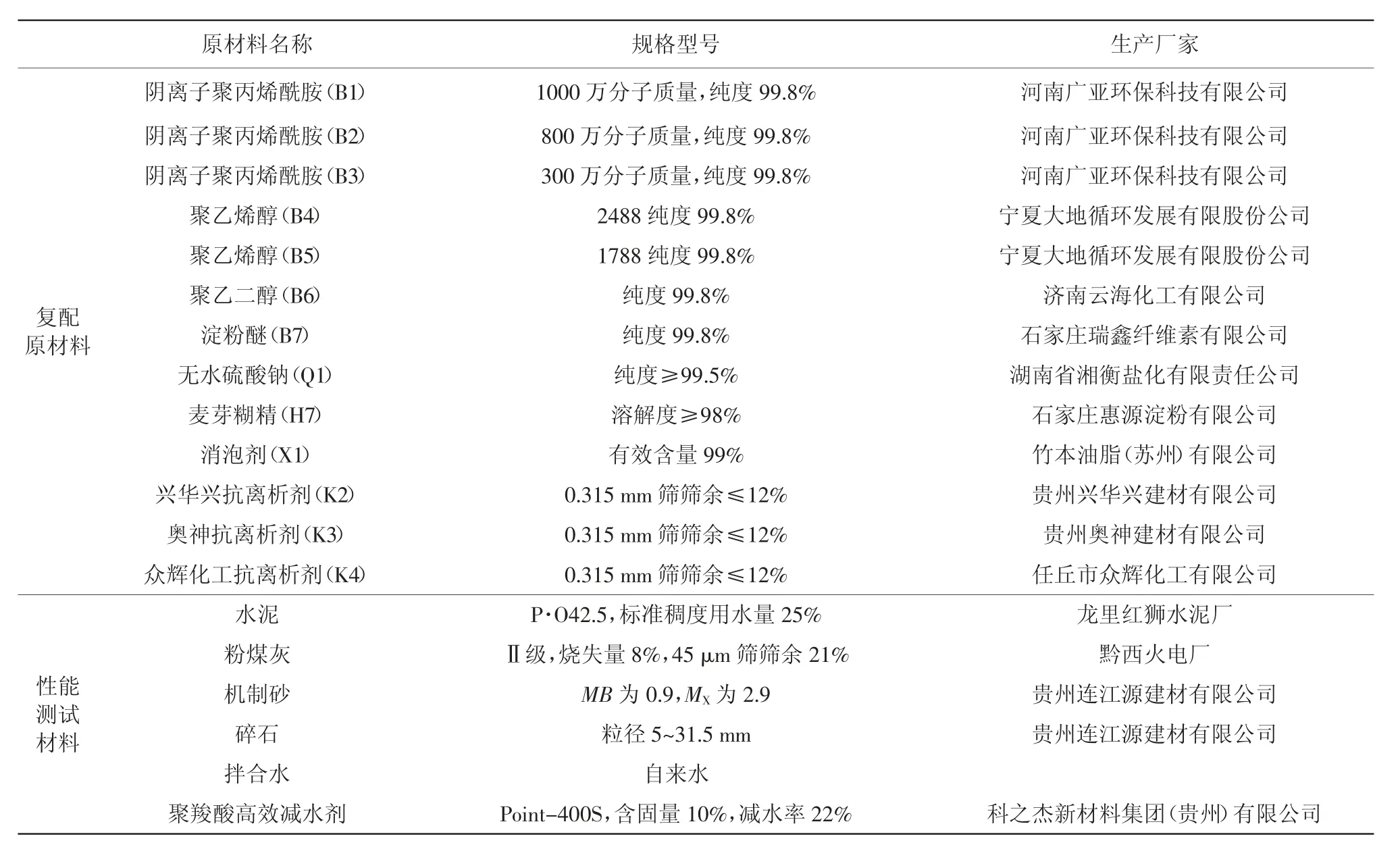

试验所用原材料均为工业级,具体信息如表1所示。

表1 试验原材料

1.2 抗离析剂制备方法

通过混凝土试验对抗离析原材料进行筛选,选择效果最佳的抗离析原材料,将其与无水硫酸钠(Q1)、麦芽糊精(H7)、消泡剂(X1)按一定比例进行复配,制备成混凝土抗离析剂。

1.3 抗离析剂混凝土试验

抗离析剂材料混凝土试验采用C30混凝土,分别测试7种抗离析原材料(B1、B2、B3、B4、B5、B6、B7)对混凝土和易性、坍落度损失、强度的影响,并与市售的3种混凝土抗离析剂样品(K2、K3及K4)进行对比试验,试验C30混凝土的配合比如表2所示。

表2 C30混凝土的配合比 kg/m3

1.4 性能测试方法

混凝土和易性能测试:按照GB/T 50080—2016《普通混凝土拌合物性能试验方法》、GB/T 50081—2019《普通混凝土力学性能试验方法》进行;混凝土强度测试:按照GB 50107—2010《混凝土强度评定标准》进行。

2 试验结果与分析

2.1 抗离析原材料筛选

2.1.1 混凝土工作性能试验

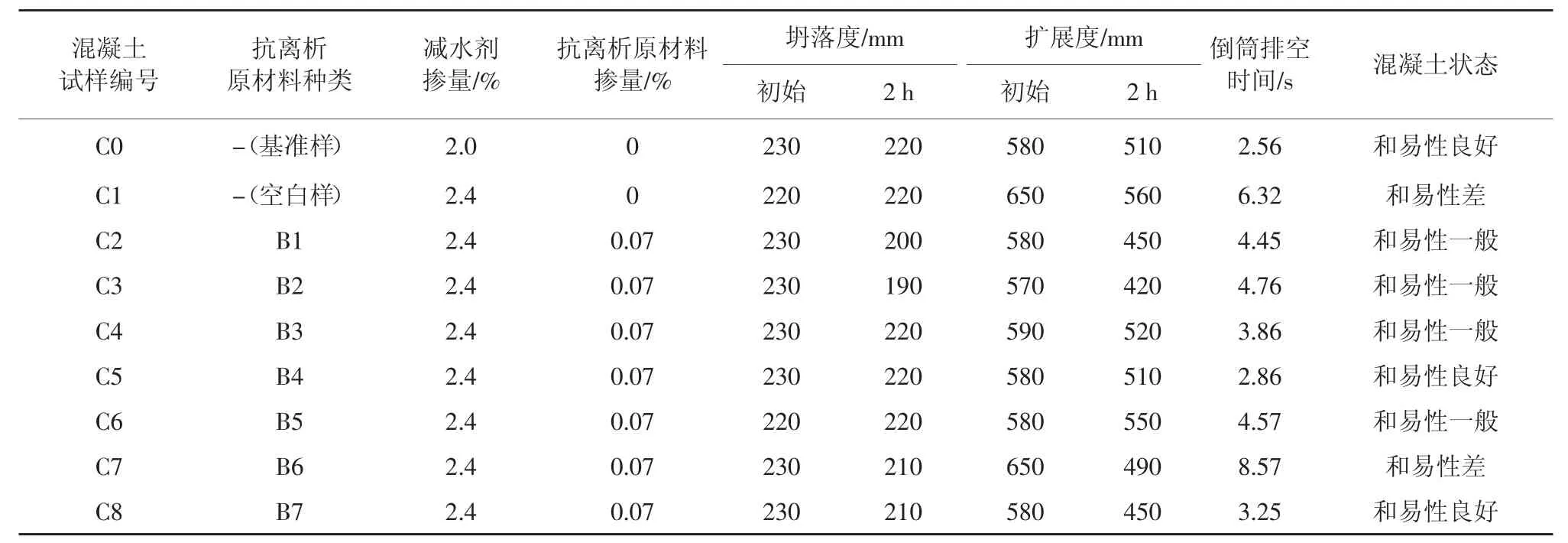

抗离析原材料筛选混凝土试验采用单卧轴搅拌机,一次搅拌20 L,掺入2%的聚羧酸高效减水剂,以该组混凝土试样为基准样,控制坍落度为(230±10)mm、扩展度为(580±20)mm,后增加减水剂掺量至2.4%,将混凝土拌至离析状态,其扩展度≥650 mm,以倒筒排空时间评价混凝土的和易性,分别掺入不同的抗离析原材料,掺量按胶凝材料总质量计(下同),掺入不同抗离析原材料时混凝土的性能如表3所示。

由表3可知,对于空白样(C1)离析混凝土,掺入抗离析原材料B4、B7时,混凝土的和易性与基准样相差不大;经时2 h后,掺B4的混凝土坍落度/扩展度与基准混凝土相近,而掺B7的损失略大;掺B1、B2、B3、B5的和易性一般,混凝土黏度大、流速慢、表面有一层水泡,相比空白样,2 h后,掺B2、B3的混凝土坍落度/扩展度损失过大,因此B2、B3不宜用作混凝土抗离析剂原材料;掺入B6时,并没有将混凝土离析浆体吸收,还处于离析状态,与未掺抗离析材料的空白样相似,因此B6不能作为混凝土抗离析剂原材料。上述试验结果表明,对于离析混凝土,掺入B4、B7时混凝土的状态与空白样基本相同,还需进一步对比3、7、28 d抗压强度;而B1、B2、B3、B5、B6不能用作混凝土抗离析原材料。

表3 抗离析原材料筛选混凝土工作性能试验结果

2.1.2 混凝土抗压强度试验

对筛选出的B4、B7分别进行混凝土抗压强度试验,结果如表4所示。

表4 抗离析原材料筛选混凝土抗压强度试验结果

由表4可知,与基准样相比,掺B7混凝土试样的3 d抗压强度小于30 MPa,掺B4的混凝土与基准样相近。原因可能是,掺入B7后引入大量气泡,导致混凝土抗压强度偏低;对于7 d抗压强度,掺B7的混凝土试样抗压强度低于基准样,而掺B4的混凝土试样抗压强度达到37.9 MPa,高于基准样;对于28 d抗压强度,掺B7的混凝土试样抗压强度低于基准样,而B4掺的混凝土试样抗压强度达到48.6 MPa,高于基准样。结合表3的试验结果可知,可作为混凝土抗离析原材料的只有B4。

2.2 混凝土抗离析剂的制备及性能对比试验

2.2.1 抗离析剂样品制备

将经上述试验筛选出的抗离析功能材料B4与无水硫酸钠(Q1)、麦芽糊精(H7)、固体消泡剂(X1)按质量比3∶3∶3∶1复配,混合均匀后制成混凝土抗离析剂,记作K1。

2.2.2 抗离析剂对混凝土工作性能的影响

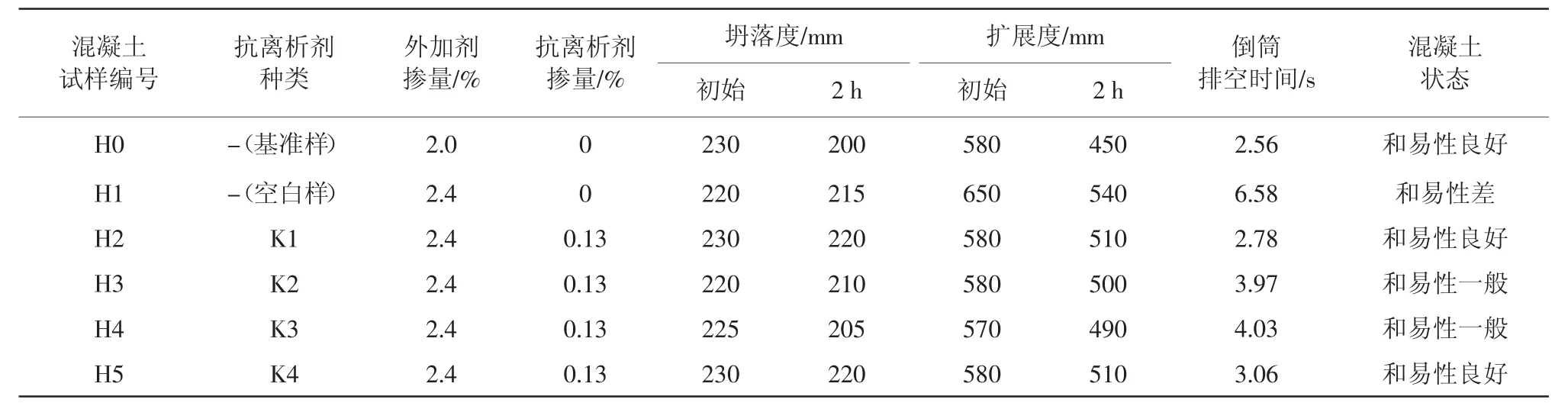

将研制的混凝土抗离析剂K1与市售的3种混凝土抗离析剂(K2、K3、K4)进行混凝土对比试验,在离析后的混凝土中分别掺入不同抗离析剂,试验结果如表5所示。

表5 不同抗离析剂对混凝土工作性能的影响

由表5可知:(1)在离析混凝土(空白样)中掺入抗离析剂K1、K4后,混凝土的初始状态与基准混凝土基本相同;但掺K2、K3混凝土试样的初始坍落度、扩展度与基准混凝土相差较大,混凝土流动性略差,黏度稍大,导致倒筒排空时间比基准样延长1.5 s左右。(2)经时2 h后,掺抗离析剂混凝土的坍落度、扩展度均大于基准样。原因是未掺入抗离析剂时,混凝土处于离析状态,外加剂超掺导致混凝土中的保坍剂和缓凝剂要比基准样多,虽然加入抗离析剂后混凝土的初始状态与基准样差不多,但由于保坍、缓凝成分较多,混凝土的2 h流动性要好于基准样。试验结果表明,对于离析混凝土,掺入K1、K4后混凝土初始状态与基准样基本相同;而掺入K2、K3的混凝土由于黏度大,流动性差,影响混凝土的施工性能,但掺抗离析剂混凝土的2 h保坍性能优于基准样。

2.2.3 抗离析剂对混凝土凝结时间的影响

4种不同混凝土抗离析剂对混凝土凝结时间的影响见表6。

表6 不同抗离析剂对混凝土凝结时间的影响

由表6可知,离析混凝土中分别掺入4种混凝土抗离析剂后,混凝土的初、终凝结时间都比基准样延长,与空白样基本相同,其中掺K1、K3的混凝土初凝时间比基准样延长1.0 h,终凝分别延长1.0、1.5 h,掺K2混凝土的初、终凝结时间分别延长1.5、2.0 h,掺K4混凝土的凝结时间延长最明显,初、终凝结时间分别延长2.0、3.0h。原因是,离析混凝土是由于外加剂超掺产生的,超量外加剂的掺入,混凝土中缓凝剂的有效成分比基准样多,导致混凝土的凝结时间比基准样长。由此可知,混凝土生产过程产生的离析混凝土,可通过使用抗离析剂K1将混凝土调整到满足施工状态,其对混凝土凝结时间的影响在1 h范围内,基本不影响混凝土施工。

2.2.4 抗离析剂对混凝土抗压强度的影响

混凝土强度测定试验与抗离析原材料混凝土抗压强度测试试验一致,成型试模采用150 mm×150 mm×150 mm,分别测试其3、7、28 d抗压强度,具体试验数据如表7所示。

表7 不同抗离析剂对混凝土抗压强度的影响

由表7可知,离析混凝土中分别掺入混凝土抗离析剂后,与基准样相比,掺K2、K3、K4的混凝土试样与基准样的3、7 d抗压强度基本相同,掺K1的试样抗压强度略高,原因可能是,K1中掺有早强成分,可促进水泥前期水化反应的进行。对于28 d抗压强度,掺K1、K2、K3、K4的试样均比基准样高,原因可能是抗离析剂中掺有醇胺类物质,可促进水泥水化及混凝土后期强度增长,由于空白样是离析混凝土,其3、7、28 d抗压强度均低于基准样;其中以掺K1混凝土试样的28 d抗压强度最高,比基准样高4.6 MPa,比其他3组试样高0.9~1.5 MPa。结合混凝土性能试验结果可知,抗离析剂K1能更好地保障混凝土的施工性能和抗压强度。

2.3 抗离析剂对混凝土状态的影响

离析混凝土中分别掺入0.13%不同抗离析剂后的初始状态如图1所示。

图1 掺入抗离析剂后混凝土的初始状态

由图1(a)可见,离析混凝土边缘跑浆严重,混凝土表面泌水,石子外露;由图1(b)可见,掺入抗离析剂K1后混凝土的初始状态、匀质性较好,流动性、泵送性均达到施工要求;由图1(c)、(d)可见,掺入抗离析剂K2、K3后混凝土的初始状态与离析混凝土相比和易性良好,但混凝土稠度较大,流速慢;由图1(e)可见,掺入抗离析K4后混凝土的初始状态与图1(b)相差不大。结合表4的抗压强度试验结果可知,掺入抗离析剂K1的混凝土抗压强度更高,表明抗离析剂K1的综合性能优于其他3种市售抗离析剂。

3 结语

(1)通过混凝土试验对不同抗离析原材料进行了筛选,将聚乙烯醇与元明粉、麦芽糊精、固体消泡剂按质量比3∶3∶3∶1复配,混合均匀制备了一种混凝土抗离析剂K1。

(2)在离析混凝土中掺入混凝土抗离析剂K1,混凝土的初始状态与基准样相差不大,混凝土的2 h流动性比基准样好,可改善混凝土的和易性达到可施工要求;同时混凝土的初、终凝时间较基准样延长均为1.0 h,可以满足长时间长距离运输要求。

(3)对于离析混凝土,掺入混凝土抗离析剂K1不仅能调整混凝土的和易性,还可提高混凝土的早期、后期抗压强度,可避免混凝土离析造成的资源浪费及污染环境,符合国家节能减排政策。