棉酚对棉籽油质量的影响及碱炼脱除工艺

2021-03-11◎张乐

◎ 张 乐

(新疆工业经济学校,新疆 乌鲁木齐 830013)

棉籽加工形成的产出物为棉籽油和棉粕。精制后的棉籽油色泽呈淡黄色,是一种品质稳定易于储存的优质食用油。棉籽经压榨或浸出制成的粗棉油中含有棉酚及其衍生物(棉酚红、棉酚紫、棉蓝素、棉橙素),因此一般呈深棕色甚至赤褐色。一般粗棉油中棉酚含量为0.08%~2.0%。

1 棉酚的性质

1.1 棉酚的物理性质

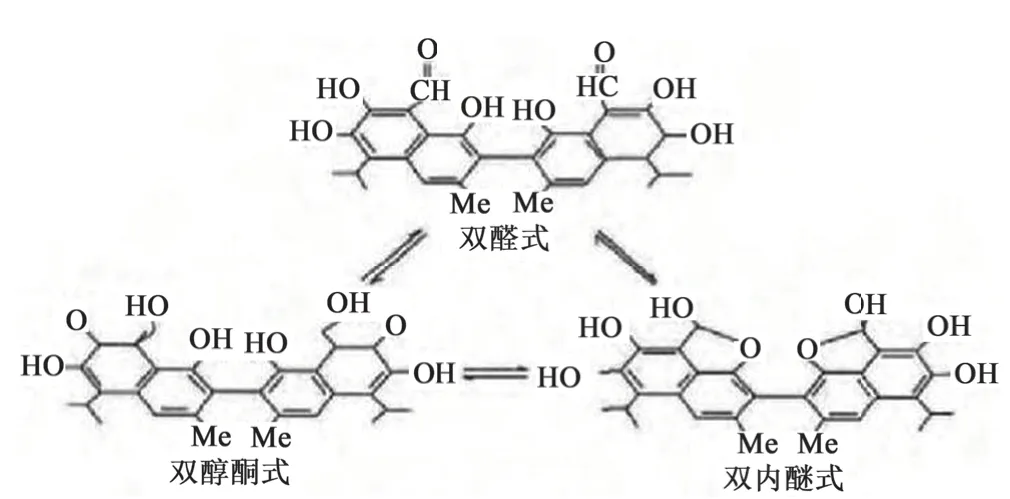

棉酚又称棉籽醇,是呈弱酸性的有毒物质,分子式为C30H30O8。棉酚常见的互变异构体有羟醛式、羰式、内醚式[1],其结构见图1。常温下纯棉酚呈黄色结晶,易溶于食用植物油等极性溶剂,但不溶于水、石油醚和己烷等[2]。

图1 棉酚的晶体结构图

1.2 棉酚的化学性质

棉酚能与游离脂肪酸反应生成棉酚酯或棉酚树脂。制油过程中,棉酚还能与磷脂、蛋白质结合形成结合棉酚。由于棉酚呈弱酸性,故能与碱作用生成溶于水不而不溶于有机溶剂的棉酚钠盐,碱炼时,能附随皂脚排出油外。

棉酚上的羟基也能和氨基化合物(邻氨基苯甲酸、氨基苯甲酸、氨基水杨酸和氨基己酸等)及硼酸作用[3]。大多数植物油厂在碱炼前利用蒸炒等工艺将棉酚多数留存在棉籽饼粕中,使粗棉油的棉酚含量在500 mg·kg-1以下。

2 碱炼工艺脱除棉酚

2.1 碱炼基本原理

碱炼是用碱试剂中和植物油中的游离脂肪酸,生成脂肪酸盐(肥皂)和水,所生成的肥皂在形成过程中吸附植物油中的其他杂质,而从油中沉降分离的一种精炼方法。肥皂是良好的表面活性剂和吸附剂。因此碱炼具有脱酸、脱胶、脱固体杂质和脱色等多种作用。碱炼过程中最主要的化学反应即为中和反应和不完全中和反应,中和反应为游离脂肪酸与碱发生的反应,即:

不完全中和反应为:

碱炼过程中,碱液分散于油脂中,为非均态溶液,与游离脂肪酸所发生的反应为界面反应。

2.2 碱炼脱酸工艺效果的主要影响因素

2.2.1 碱及其用量

工业中常用的有烧碱(NaOH)、氢氧化钙(Ca(OH)2)以及纯碱(Na2CO3)等。各种碱在碱炼中具有不同的工艺效果。氢氧化钠、氢氧化钾都是强碱,反应生成的皂脚与油脂很好地分离,对磷脂、色素等有较强的吸附作用,但由于碱性强,也容易使中性油皂化而造成中性油损失,由于钾皂较软,且氢氧化钾价格较高,一般较少使用。碱碱性适宜,但其脱色能力很差,所生成的二氧化碳气体使皂脚松散而上浮于油面,造成分离困难。在生产实际运用中,纯碱常与烧碱配合使用,来调整碱液浓度,以达到减少碱炼损耗的效果[4]。

碱的用量直接影响碱炼效果。碱量不足,游离脂肪酸中和不完全,皂粒不能很好絮凝,造成很难从油中分离出来,碱炼中性油获得少。用碱过多,中性油被皂化而引起碱炼损耗增大,造成碱炼成本增加,因此在实际生产过程中,用碱量至关重要[5]。碱炼时,用于中和游离脂肪酸所需要的碱量,可以通过计算或查表求得,通常称为理论碱量。此外,碱还会皂化中性油、凝聚一些杂质及被皂膜包容、分解等而造成损耗,须另外补充加入一些碱,才能保证碱炼的效果。这部分补充的碱称为超量碱。其用量一般是根据毛油的品质和成品油的要求确定的。

2.2.2 碱液浓度

碱液浓度多少关键取决于需要碱炼的粗毛油中的脂肪酸值,一般生产中用酸价(AV)来表示。通常酸价高的用浓碱,酸价低的用淡碱。如用间歇法碱炼棉毛油时,可参考表1 的浓度。

表1 不同酸价棉油所用碱液浓度表

2.2.3 碱炼温度

碱炼操作温度是影响工艺效果重要因素。操作中一定要控制好碱炼的初温、终温和升温速度。碱液浓度高时,初温应低,碱液浓度低时,初温应高。加碱后,加热升温,升温的速度一般以1 ℃·min-1为宜。反应温度应保持稳定、均匀。中和反应之后,应迅速升至终温。

2.2.4 操作时间

碱液与油混合后,综合脱杂效果是利用皂膜吸附胶质、气体,降解含酚物来实现的。在保证减少中性油损耗的同时,适当延长碱炼操作时间,有利于油色得到较大的改良。

2.3 碱炼工艺

毛油碱炼有高温淡碱法、低温浓碱法、湿法碱炼及纯碱—烧碱法等。当粗棉油酸价较高,颜色较深时宜采用低温浓碱工艺进行。浓碱有利于色泽的改善,低温控制了中性油的皂化损失。其工艺流程示意图如图2 所示。

低温浓碱碱炼脱酸工艺操作要点如下。

(1)预处理。控制粗油杂质含量在0.2%以下,通过传热装置使油温调整至20 ~30 ℃,并经静置使气体逸出待碱炼油。

(2)中和。调整初温为25 ~30 ℃,并静置使油中气体排出。根据粗油酸值确定合适的碱液浓度和加碱量。理论加碱量由酸值决定。超量碱为油重的0.1%~0.25%,碱液浓度为16 ~24°Bé,搅拌速度为60 r·min-1,加碱时间控制在5 ~10 min 内。加完碱后,将搅拌速度降到30 r·min-1,并以1 ℃·min-1的升温速度加热,促进皂粒絮凝。终温控制在60 ℃上下。

图2 低温浓碱碱炼脱酸工艺流程图

(3)沉降分离。总沉降时间为6 ~8 h,沉降静置应注意保温。

(4)皂脚处理。预加食盐盐析,加盐量为皂脚量的4%~5%,操作温度由60 ℃升到80 ℃,应重复多次加热加盐盐析,去除析出的油撇后参加下一次碱炼。

(5)洗涤。洗涤水宜采用软水,油水温度不低于85 ℃,加水量为油量的10%~15%,洗涤2 ~3 次,直到油中残留皂符合工艺要求。

3 结语

棉酚的存在是造成棉籽油颜色深且不易储存的主要因素。本文概述了棉酚的物理及化学性质,棉酚对棉籽油质量的影响因素以及植物油厂实际工艺操作,讨论了碱炼工艺如何通过参数和工序等因素的控制来脱除棉酚,获得品质稳定质量安全且颜色较浅的棉籽油,以期为相关实际生产工作提供参考。