工艺参数对Al-Si合金CMT增材制造组织和力学性能的影响

2021-03-11王立伟武子琴胡虎安陈圣龙朱晋良

王立伟, 武子琴, 胡虎安, 陈圣龙, 朱晋良

(河北科技大学 a. 材料科学与工程学院, b. 河北省材料近净成形技术重点实验室, 河北 石家庄 050018)

铝合金种类繁多,在实际生活中的应用越来越广泛.一种Al-Si系铝合金是以Si作为主要添加元素,随着Si元素的加入,铝合金的流动性得到了改善,金属的致密性也有所提高,所得到的铝硅合金还具有热膨胀系数小的优点,使其在汽车、航空航天、建筑工程和电子通讯等领域得到了广泛应用[1].20世纪80年代,增材制造开始逐渐得到研究者的关注,目前流行的增材制造方法主要包括激光增材制造、电子束增材制造和电弧增材制造3类.其中,在以电弧为热源的增材技术中,采用的是逐层堆焊的方式进行制造,这一技术的设备简单、生产效率高、成形速率快、成形零件由全焊缝金属组成、化学成分均匀、组织致密度高、力学性能好,近几年得到了较多的关注和研究[2].

Al-Si系铝合金增材制造在工艺参数对焊接成形的影响方面研究较多.赵昀[3]通过设置焊接机器人不同工艺参数进行了铝合金CMT(cold metal transfer)增材制造,研究了软件编辑程序的模拟以及二次通用旋转组合设计实验样本和工艺参数对直壁墙零件极限倾斜能力的影响,以及2319、4043、5356三种型号的铝合金焊丝电弧增材制造零件的组织和力学性能,最终得出2319零件主要由等轴晶的晶粒组成,4043零件为连续生长的树枝晶且延伸率最高,5356零件的抗拉强度最大等结论.卜星等[4]解决了送丝速度和焊接速度对第2层焊道成形尺寸影响的问题,建立了尺寸预测的拟合方程,并验证了方程的准确性.

聂云鹏等[5]采用了往复堆覆的方法,对比了3组不同送丝速度和焊接速度参数下的实验结果,选择了成形良好的焊接速度和送丝速度参数,得到形貌良好的成形样件.他通过在焊接过程中适量增大起弧电流百分比和降低收弧电流百分比,明显改善了堆覆过程中的起弧驼峰和收弧下塌等问题.刘一博等[6]在4043铝合金电弧增材制造过程中使用了冷却约束装置后,发现堆积层厚度在一定范围内可控,试样垂直度提高,表面成形精度明显改善,并且在侧壁产生胞状组织,中心产生柱状组织且与增材方向呈一定角度生长.在增材的多层堆积过程中,零件得到了多次淬火和回火,可以消除宏观偏析、强韧性不一致等问题[7].在增材过程中也会存在热积累问题,一些学者对铝合金的强制冷却、控温成形和固溶温度方面进行了研究[8-10].电弧增材制造出来的零件会存在缺陷,表面波动性较大,成形件表面质量也较低,一般需要进行二次表面机加工[11].

本试验使用CMT焊接方法,设置不同的工艺参数(层间停留时间、送丝速度和增材速度),进行了单道多层的薄壁墙增材制造.经过金相、硬度和拉伸试验,在平行和垂直于增材方向对比分析其微观组织和力学性能.

1 材料与方法

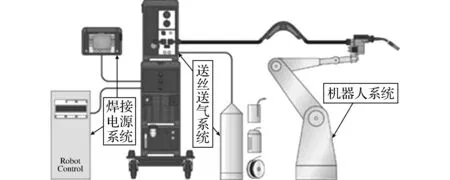

图1 CMT增材成形系统示意图Fig.1 Schematic diagram of CMT additive forming system

选用福尼斯公司生产的CMT Advanced 4000数字化焊接机器人,其主要由3部分组成:机器人系统、焊接电源系统与送丝、送气系统.如图1所示.采用5083铝合金作为基板,选用直径为1.2 mm的ER4043铝合金焊丝作为熔敷填充材料,其焊丝化学成分如表1所示.选用的工艺参数:焊丝干伸长量为10 mm,保护气为体积分数为99.9%的Ar, 气体流量为18 L·min-1, 每层提升高度为1.5 mm,焊接层间停留时间为0、30、60、90 s,送丝速度为3、4、5、6 m·min-1,增材速度为30、40、50、60、70、80 cm·min-1.在这3个变量中,通过宏观成形和微观组织,确定出层间停留时间的最优值并固定,进而分析送丝速度和增材速度2个变量下试样的硬度和拉伸性能,焊接试验设计参数如表2所示.图2为增材的薄壁墙取样位置示意图,通过线切割制备得到试样,对其微观组织和性能进行测试分析.

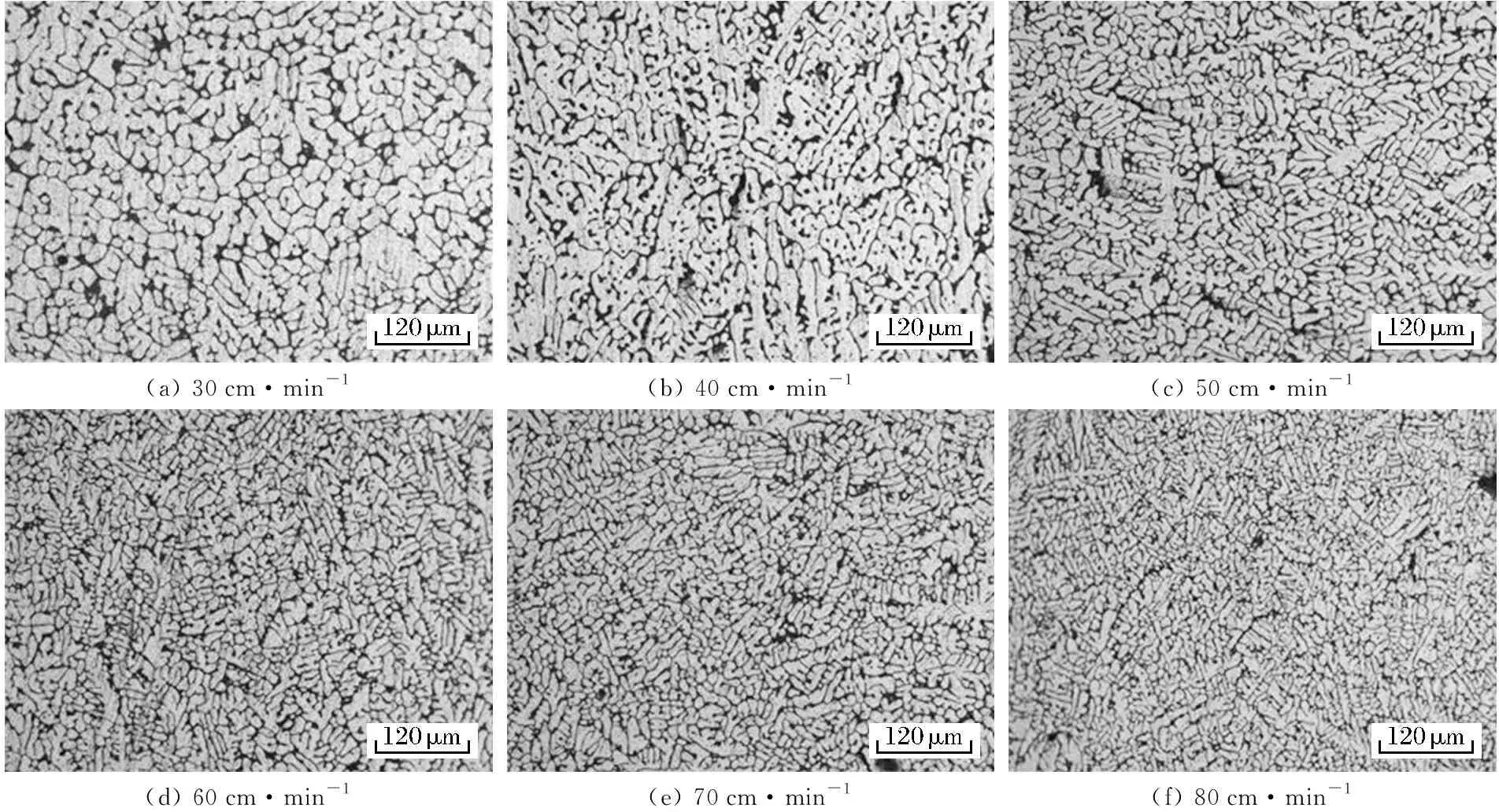

表1 ER4043铝合金化学成分质量分数Table 1 Mass fraction of chemical composition of ER4043 aluminum alloy %

表2 焊接试验设计参数Table 2 Welding experiment design parameters

图2 取样位置示意图(单位: mm)Fig.2 Schematic diagram of sampling position(unit: mm)

2 结果与讨论

2.1 金相分析

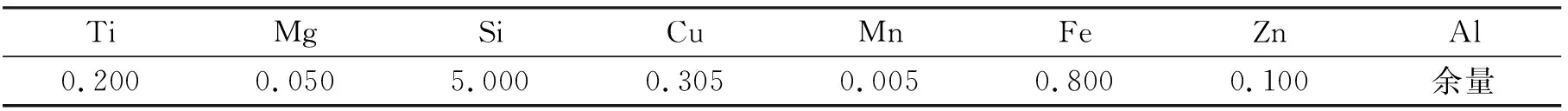

不同层间停留时间的增材直壁墙的宏观形貌和横截面如图3所示,图3(a)中焊道堆覆层的高度低,焊道熔宽大,出现了坍塌,表面成形不好.图3(b)~图3(d)试件成形美观,上表面较为平整,熔宽和余高变化不明显.从图3(e)中可以看出,随着层间停留时间的增加,金相试样的横截面尺寸减小.横截面层间和层中心的微观组织SEM图如图4所示,图4(a)~图4(d)为不同层间停留时间下焊道的层间组织,从图中能够清晰地看到熔合线,以及熔合线两侧粗细不均的组织,下层焊道晶粒比较细小,在堆积的过程中,上层焊道的热量对下层焊道能够起到淬火和回火作用,从而让晶粒细化.图4(e)~图4(h)为不同停留时间下的层中心组织,可以看出在层间停留时间为0 s时的晶粒组织比其他3组的粗大,由于无停留时间导致焊道的热量无法逸出,热量不断积累,晶粒持续长大,最终使其成长为粗大的柱状晶组织;30和90 s的层间等待时间得到的组织中存在着大量连续生长的柱状晶组织;60 s下得到的组织为较多的等轴晶和部分的柱状晶,所得到的增材薄壁墙要优于其他3组,因此在后面试验中层间等待时间全部设置为60 s.

(a) 0s单道多层宏观形貌(b) 30s单道多层宏观形貌(c) 60s单道多层宏观形貌(d) 90s单道多层宏观形貌(e) 金相试样横截面

(a) 层间0s(b) 层间30s(c) 层间60s(d) 层间90s(e) 层中心0s(f) 层中心30s(g) 层中心60s(h) 层中心90s

不同送丝速度下的金相试样层间与层中心微观组织SEM图如图5所示,图5(a)~图5(d)层间微观组织图显示了试件微观组织的变化情况.熔池的底部与已经沉积的焊道相接触,使已经沉积的焊道表面被重铸.在层间结合的位置晶粒比较粗大,增材薄壁墙顶部的微观组织比较细小,这是由于熔池顶部的持续热循环作用相对微弱,热量又能通过空气进行散失,使得结晶速率增大,从而形成晶粒细小的微观组织.从图5(e)~图5(h)层中心微观组织中可以看到,堆覆层的金相组织较为均匀,多数是柱状晶,有着树枝状结构,向着各个方向生长,另外柱状晶之间还存在着少量的等轴晶.在送丝速度为3和4 m·min-1时得到的晶粒明显要比5和6 m·min-1所得到的晶粒细小,前者热输入较小,得到的晶粒比较细小,后者热输入较大,得到的晶粒比较粗大.不同送热速度下所得到的组织都是以柱状晶为主,并且呈现树枝状生长,中间夹杂着少量的等轴晶组织.

图5 不同送丝速度下金相试样层间与层中心微观组织SEM图

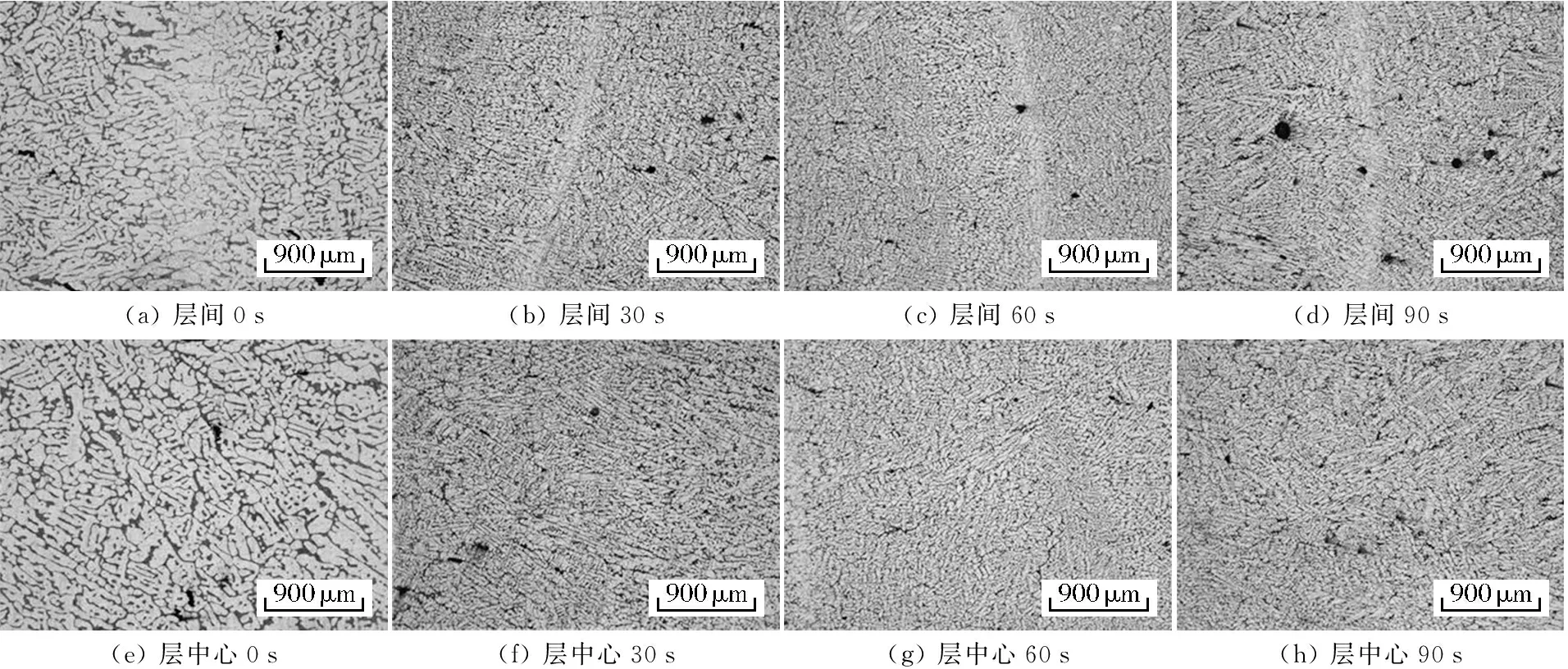

不同增材速度下金相试样微观组织SEM图如图6所示,从图中可以看到,增材速度为30、40和50 cm·min-1时,单位热输入较大,得到比较粗大的柱状晶组织,增材速度大于50 cm·min-1、小于80 cm·min-1时,单位热输入较小,冷却速度快,过冷度大,金相更加细小.

(a) 30cm·min-1(b) 40cm·min-1(c) 50cm·min-1(d) 60cm·min-1(e) 70cm·min-1(f) 80cm·min-1

2.2 硬度试验分析

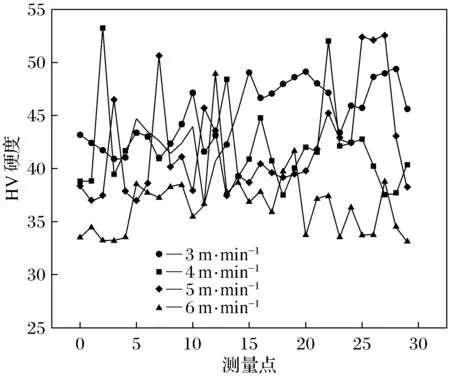

不同送丝速度下试样的硬度值如表3所示,图7为增材速度为50 cm·min-1时,不同送丝速度下的硬度曲线.从表3和图7中可以看出,试样的HV硬度值在33~53之间变化,不同送丝速度下的平均硬度值为41.4,在3 m·min-1的送丝速度下硬度值较稳定.方差和标准差能够反映硬度值的稳定性情况,极差可以反映最大硬度值与最小硬度值之间的差值.从图7可以明显看出不同的送丝速度增材得到的试件硬度变化大且呈周期性变化,层间和层中心的硬度有明显的不同,硬度值最大处在层中心偏上的位置,层间处硬度值最小.在制造过程中,层间结合的位置发生重铸,晶粒经过二次长大,硬度降低,而此时在熔合线附近存在较大的过冷度,形核速度大于晶核长大的速度,形成的晶粒较为细小,硬度较高,在6 m·min-1送丝速度下硬度值最低.在送丝速度发生改变时,硬度值的变化比较大.

表3 不同送丝速度下试样的HV硬度值Table 3 HV hardness values at different wire feed speeds

图8为送丝速度为4 m·min-1时,不同增材速度下试样的HV硬度曲线图,从图中可以看出硬度值整体变化比较平稳,且呈周期性变化,最大值出现在层中心偏上的位置,最小值出现在层间位置.不同增材速度下试样的HV硬度值如表4,从表4中可以看出,试样硬度值在34.0~53.0之间变化,不同增材速度下的平均硬度值为40.0.在增材速度为50和80 cm·min-1时,硬度值较高,在50 cm·min-1的增材速度下,试样硬度值不稳定,硬度最大值与最小值之间的差值较大,但整体增材速度改变时得到的硬度值变化幅度不大.

图7 增材速度为50 cm·min-1时不同送丝速度下试样的HV硬度曲线

图8 送丝速度为4 m·min-1时不同增材速度下试样的HV硬度曲线

表4 不同增材速度下试样的硬度值Table 4 HV hardness values at different additive speeds

2.3 拉伸试验分析

图9中为不同送丝速度下试样在平行增材方向和垂直增材方向上的抗拉强度和延伸率,从图中可以看出,在送丝速度为4和5 m·min-1时,2个方向上的抗拉强度差值不大,在3 MPa之间,抗拉强度在平行方向上是略大于垂直方向的;在6 m·min-1的送丝速度下,2个方向上的抗拉强度趋于一致,出现了垂直方向大于平行方向的情况.试样整体延伸率为20%左右,在送丝速度为6 m·min-1时垂直方向上延伸率最大可达23.3%.

(a) 抗拉强度随送丝速度的变化(b) 延伸率随送丝速度的变化

(a) 水平方向3m·min-1(b) 水平方向4m·min-1(c) 水平方向5m·min-1(d) 水平方向6m·min-1(e) 垂直方向3m·min-1(f) 垂直方向4m·min-1(g) 垂直方向5m·min-1(h) 垂直方向6m·min-1

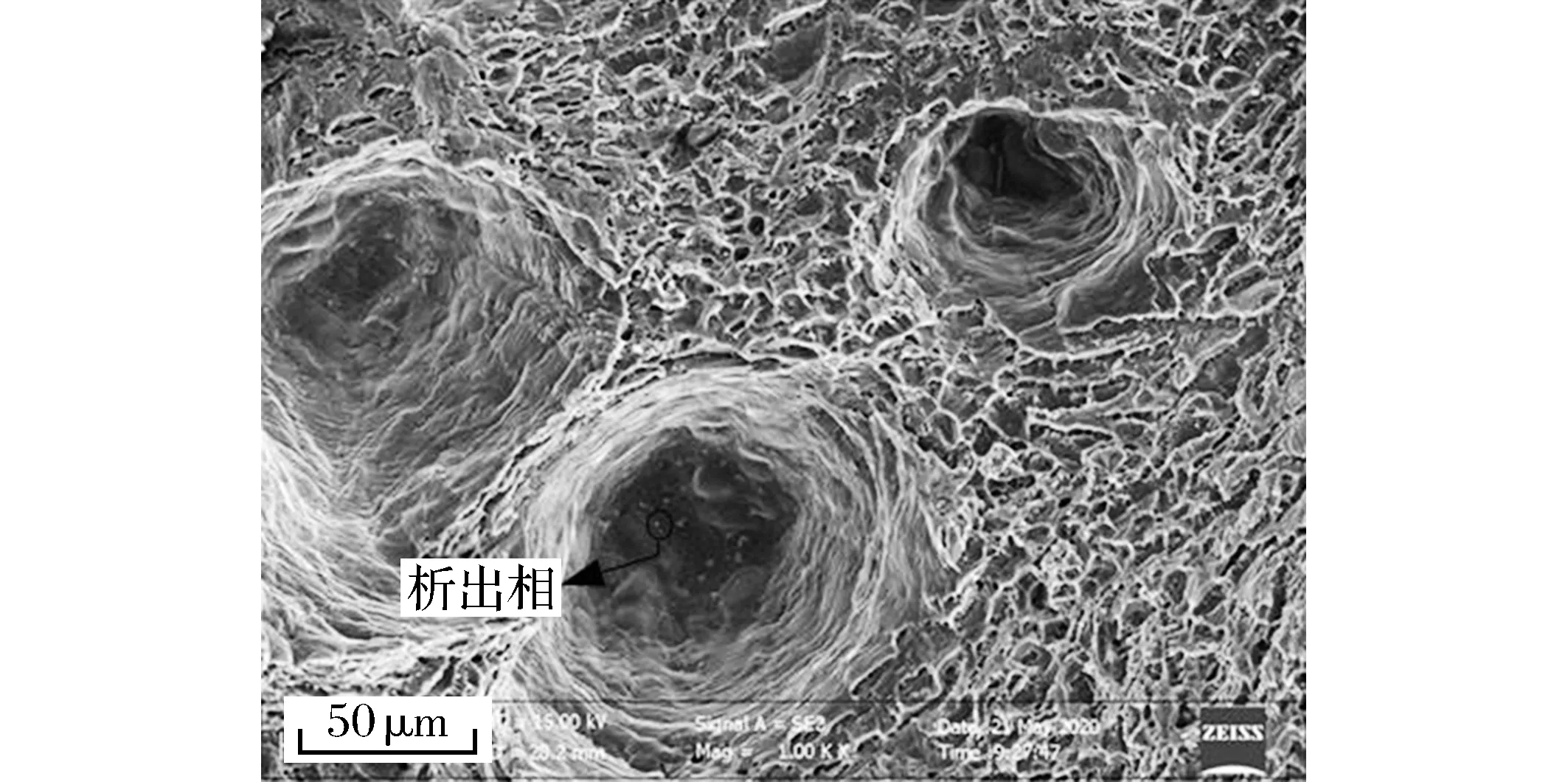

图11 断口析出相SEM图Fig.11 SEM diagram of fracture precipitated phase

图10为不同送丝速度下的试样拉伸断口形貌SEM图,从图中可以看到,在平行和垂直增材方向上都有大小不一的韧窝出现,断裂方式为韧性断裂,且韧窝内部有明显的析出相(见图11).

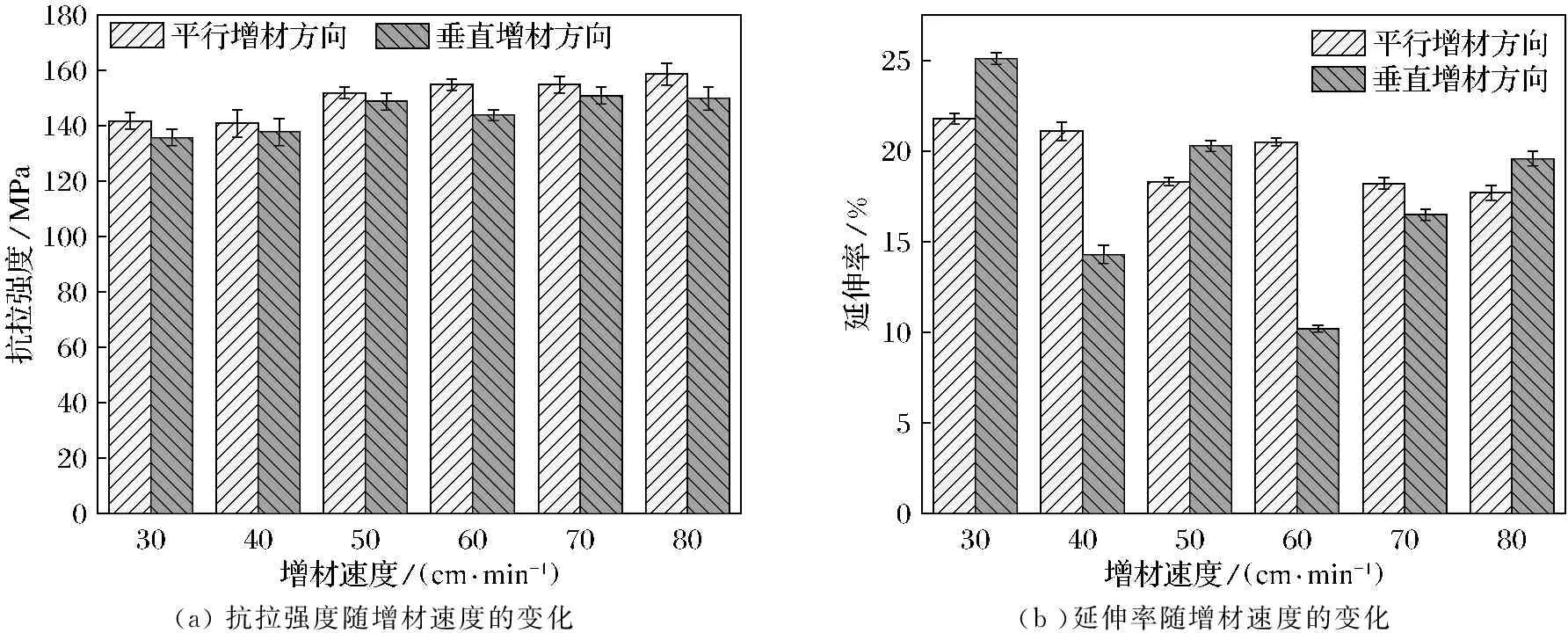

图12为不同增材速度下试样的抗拉强度和延伸率,从图中可以看出,在平行和垂直增材方向上,抗拉强度保持在136~159 MPa之间,整体差异不大,且在平行方向上始终大于垂直方向,稳定性较好.增材速度为40和60 cm·min-1时,2个方向上的延伸率差异大,增材速度为50和70 cm·min-1时,2个方向上的延伸率差异小,增材速度为30和80 cm·min-1时,垂直方向上的延伸率大于平行方向.

(a) 抗拉强度随增材速度的变化(b )延伸率随增材速度的变化

不同增材速度下的拉伸断口形貌SEM图如图13所示,从图中可以看到,增材速度改变时,整体的韧窝数量变化不大.增材速度为30和80 cm·min-1时,垂直方向上出现了较大且深的韧窝.

(a) 水平方向30cm·min-1(b) 水平方向40cm·min-1(c) 水平方向60cm·min-1(d) 水平方向70cm·min-1(e) 水平方向80cm·min-1(f) 垂直方向30cm·min-1(g) 垂直方向40cm·min-1(h) 垂直方向60cm·min-1(i) 垂直方向70cm·min-1(j) 垂直方向80cm·min-1

3 结 论

1) 试样层间停留时间为60 s时的宏观形貌较好,成形美观,金相微观组织为较多的等轴晶和部分柱状晶;送丝速度为3和4 m·min-1时,热输入小,晶粒细小,送丝速度增大时,得到的多为粗大的晶粒;增材速度在50~80 cm·min-1时,热输入小,得到的多为细小的晶粒,观察其微观组织,发现多为柱状晶组织,且呈树枝状生长.

2) 通过硬度试验可知,试样在不同送丝速度下HV硬度值在33.0~53.0之间变化,平均硬度值为41.4,硬度的起伏大,最大硬度值在层中心处,最小在层间位置,送丝速度为3和4 m·min-1时,硬度值较大;在不同增材速度下的硬度值在34.0~53.0之间变化,平均硬度值为40.0,整体变化比较平稳,硬度分布也是层中心硬度值大,层间硬度值小,增材速度在50和80 cm·min-1时硬度值较大,增材速度增大时,单个增材速度下的硬度值波动性也增大.

3) 通过拉伸试验可知,试样在不同送丝速度下的抗拉强度在111~166 MPa之间,延伸率在13.7%~23.3%之间,送丝速度越大,抗拉强度越小,平行增材方向上的抗拉强度在整体上大于垂直方向上的抗拉强度,在送丝速度为4 m·min-1时,2个方向上的抗拉强度和延伸率差异性最小;试样在不同增材速度下的抗拉强度在136~159 MPa之间,延伸率在10.2%~25.1%之间,增材速度越大,抗拉强度也越大.在增材速度为50 cm·min-1时,2个方向上的抗拉强度和延伸率差异性小.在断口扫描结果中,断口表面有很多深浅形状不一的韧窝,接头具有较好的塑性,断裂方式为韧性断裂.

4) 试样工艺参数为层间停留时间60 s,送丝速度4 m·min-1,增材速度50 cm·min-1时,得到的增材试样晶粒细小,硬度值较高,在平行和垂直增材2个方向上的差异性最小.