纯电动客车驱动系统冷却电子风扇自适应控制策略研究

2021-03-10方媛

方 媛

随着环境和能源问题的日益突出,在城市公共交通领域,节能、环保的纯电动客车日益受到人们的认可。驱动电机是纯电动客车的动力源,其性能直接影响着车辆行驶的安全与品质。在车辆起步、加速、高速行驶时,电机工作在大电流的状况下,电机控制器与电机内耗会急剧增加,释放大量的热量,如果得不到有效的冷却,电机控制器与电机内部温度就会急剧升高,影响驱动电机的输出功率、效率及寿命,严重妨碍驱动系统正常行驶。

纯电动客车驱动系统智能冷却装置介绍

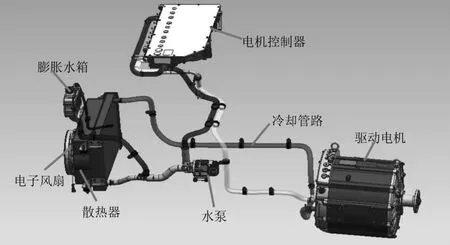

驱动系统的智能冷却装置采用电机与电机控制器一体化冷却方式,该装置包括:膨胀水箱、冷却管路、水泵、散热器、电子风扇及电控系统。其工作原理为:冷却液在水泵的带动下在冷却管路中循环流动,通过冷却液带走电机、电机控制器的热量,为了使热量散发更充分,在散热器的后方设置风扇,冷却回路原理图如图1所示。

图1 冷却回路原理图

冷却系统自适应控制策略研究

1.控制策略

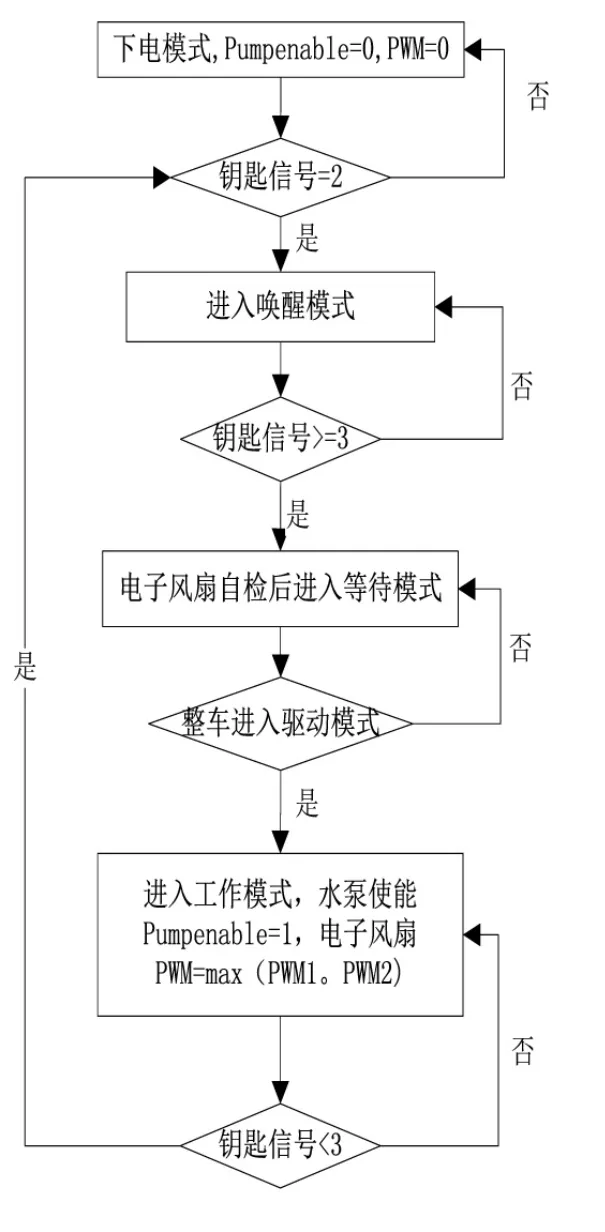

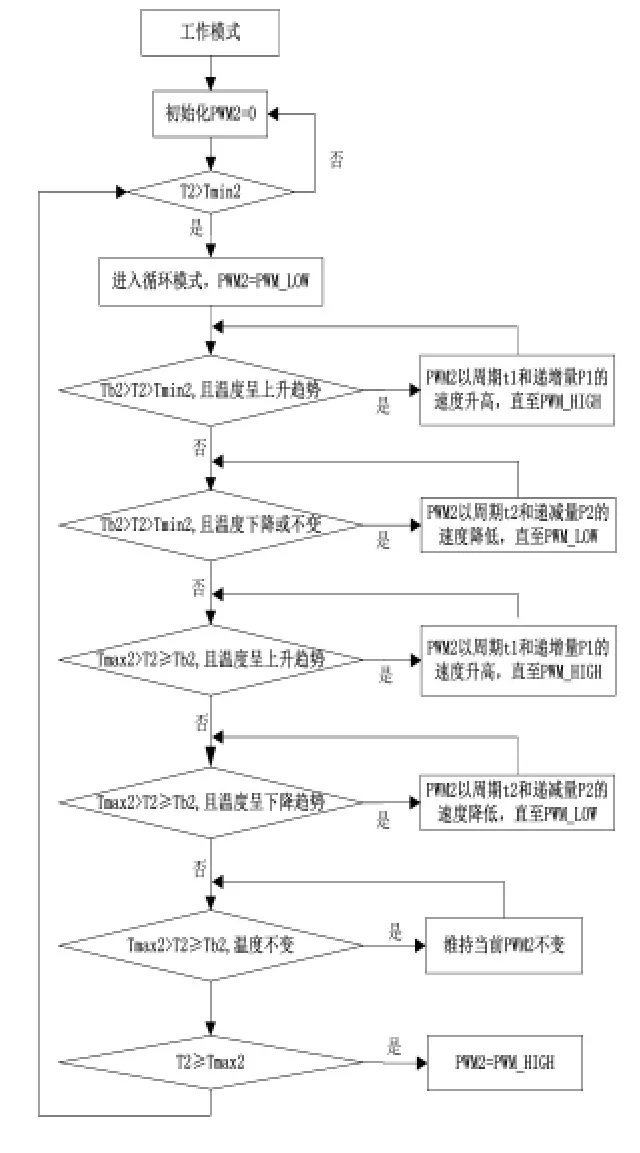

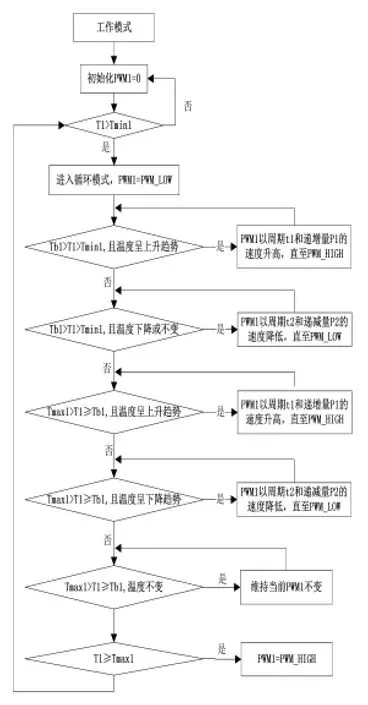

冷却系统实时接收驱动电机温度T1、电机控制器温度T2、钥匙信号(其中对钥匙信号进行了定义:1为OFF档位、2为ACC档位、3为ON档位、4为START档位)、整车行驶状态等CAN信号。PWM为电控系统输出的电子风扇占空比,其中PWM1为针对电机温度变化自适应调节计算所得占空比,PWM2为针对电机控制器温度变化自适应调节计算所得占空比;Tmin1、Tmax1、Tb1分别为所标定的电机工作温度的下限值、上限值、最佳工作温度值;Tmin2、Tmax2、Tb2为所标定的电机控制器的工作温度下限制值、上限值、最佳工作温度值;PWM_lOW、PWM_HIGH、P1、P2、t1、t2分别为所标定的电子风扇最低转速占空比、电子风扇最高转速控制占空比、递增量、递减量、递增周期、递减周期。图1为冷却系统电子风扇控制原理图,将电子风扇工作模式分为:下电模式、唤醒模式、等待模式、工作模式、循环模式;图2、图3为循环模式下PWM1、PWM2的控制逻辑图。

图2 冷却系统控制原理图

图3 PWM1循环控制逻辑

图4 PWM2循环控制逻辑

具体控制策略如下。

(1)当钥匙信号=1时,冷却系统处于下电模式,此时电子风扇PWM=0,水泵不使能:Pumpenable=0。

(2)当钥匙信号=2时,冷却系统进入唤醒模式,此时电子风扇PWM=0,Pumpenable=0。

(3)当钥匙信号≥3时,冷却系统进入自检模式,电子风扇按标定的自检时间t与自检转速PWM_CHECK进行自检,自检结束后进入等待模式。

(4)冷却系统进入等待模式后,当监测到整车进入驱动状态时,冷却系统进入工作模式,根据电机与电机控制的温度变化自适应计算PWM输出值以控制电子风扇来满足散热需求:PWM=max(PWM1,PWM2),其中PWM1与PWM2的具体自适应调节方法如下。

冷却系统进入工作模式后,当检测到电机温度T1大于Tmin1时,PWM1进入循环模式,PWM1=PWM_LOW;当电机温度T1大于Tmin1并且小于Tb1时,如果T1处于下降或不变状态,则PWM1以递减周期t2和递减量P2的速度降低,否则PWM1以周期t1和递增量P1的速度升高;当电机温度T1大于最佳工作温度Tb1并且小于上限值Tmax1时,如果T1处于上升或不变状态,则PWM1以周期t1和递增量P1的速度升高,否则PWM1以周期t2和递减量P2的速度降低;当电机温度T1等于平衡点温度Tb1时,PWM1维持当前值不变;当电机温度T1大于上限值Tmax1时,PWM1=PWM_HIGH;当检测到电机温度T1小于Tmin1时,PWM1退出循环模式,PWM1=0。

冷却系统进入工作模式后,当检测到电机控制器温度T2大于Tmin2时,PWM2进入循环模式,PWM2=PWM_LOW;当电机控制器温度T2大于Tmin2并且小于Tb2时,如果T2处于下降或不变状态,则PWM2以递减周期t2和递减量P2的速度降低,否则PWM2以周期t1和递增量P1的速度升高;当电机控制器温度T2大于最佳工作温度Tb2并且小于上限值Tmax2时,如果T2处于上升或不变状态,则PWM2以周期t1和递增量P1的速度升高,否则PWM2以周期t2和递减量P2的速度降低;当电机控制器温度T2等于平衡点温度Tb2时,PWM2维持当前值不变;当电机控制器温度T2大于上限值Tmax2时,PWM2=PWM_HIGH;当检测到电机控制器的温度T2小于Tmin2时,PWM2退出循环模式,PWM2=0。

2.应用层控制模型搭建

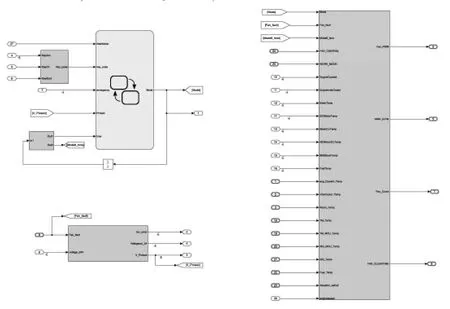

智能冷却系统电控单元集成于32位双核自主整车控制器中,基于MATLAB/SIMULINK Embedcode自动代码生成方式进行应用层程序的开发,控制逻辑可视化程度高,图5为所搭建的冷却系统应用层控制模型,智能冷却系统控制模型与整车控制模型是相互独立的。

图5 SIMULINK控制模型

实车试验

1.转毂试验

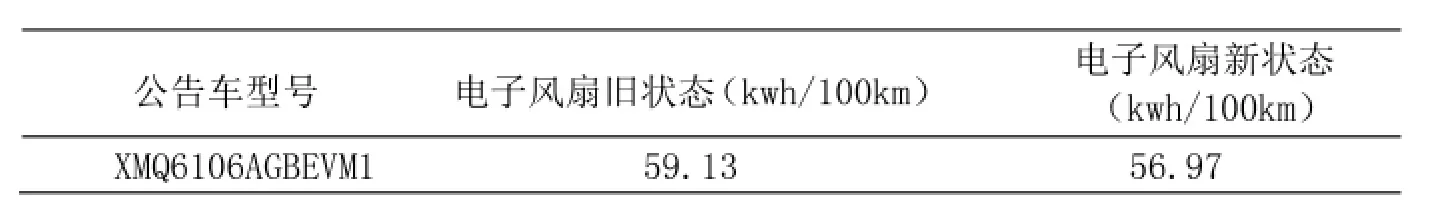

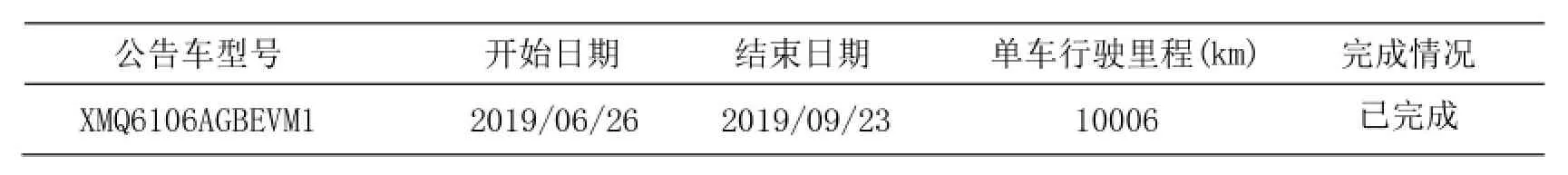

基于公司动力测试平台,对10m样车(搭载集成智能冷却系统的32位自主VCU)进行了CCBC循环工况转毂经济性测试,试验结果如表1所示,该工况百公里耗电量降低了3.7%。

表1 集成ICS自主32位VCU能耗结果统计

2.可靠性试验

本项目于2019年6-9月完成了10m样车可靠性试验,试验里程统计如表2所示,持续3个月的高热天气的可靠性试验并未出现电机与电机控制器高温故障。

表2 集成ICS自主32位VCU可靠性里程统计

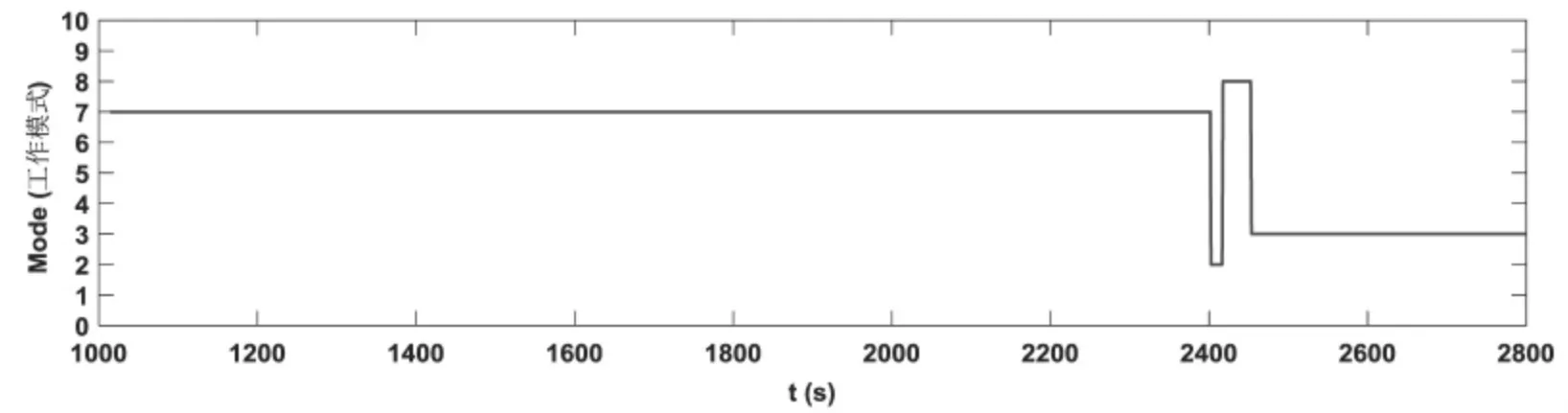

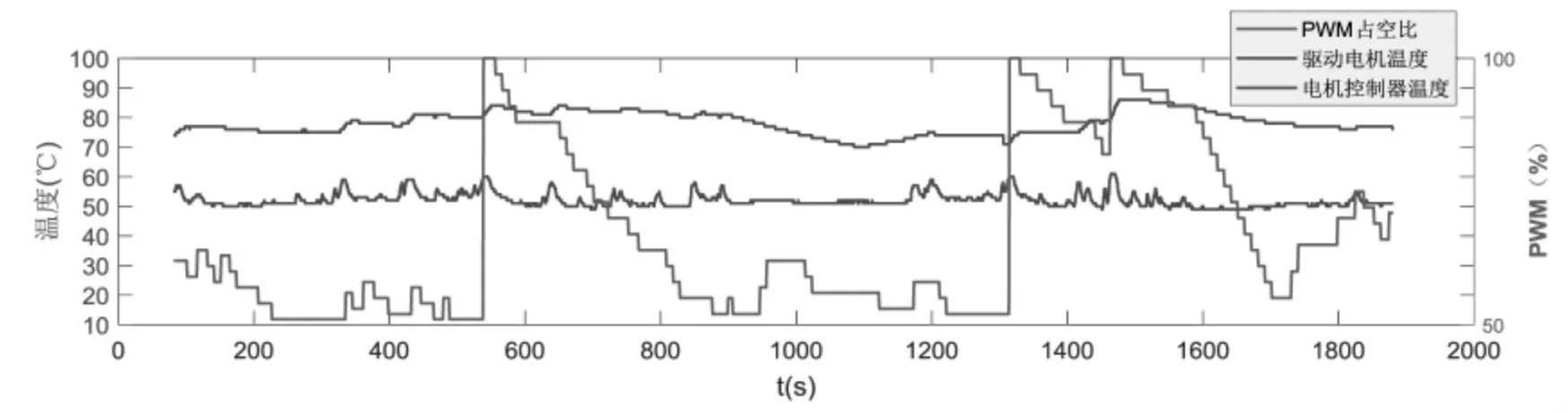

在样车上外挂行车CAN记录仪,设置存储格式,实时采集可靠性试验的整车CAN数据并存储于内存卡内。图6为片段1CAN数据,记录车辆从静止至行驶智能冷却系统工作模式的变化,由图6可知工作模式按照策略设定正常切换;图7为片段2CAN数据,记录了冷却系统处于工作模式时随着驱动电机、电机控制温度变化PWM占空比自适应调节,将温度控制在合理范围内。

图6 片段1CAN数据

图7 片段2CAN数据

结束语

基于整车行驶状态结合驱动电机温度T1、电机控制器温度T2的实时CAN信号,研究冷却电子风扇自适应控制策略,通过对电子风扇的控制满足驱动电机与电机控制器的散热需求,确保电机与电机控制器工作在合适的温度范围内;该控制方法简单、成本低、易实现,避免了冷却系统过度耗能。