弱粘接界面固-固界面波特性及与界面粘接性质关系数值研究

2021-03-10鞠昊男胡文祥

鞠昊男,胡文祥

(同济大学声学研究所,上海200092)

0 引 言

现代工业中,粘接结构被越来越多地应用于航空航天、汽车、土木等行业之中,然而由于制备过程不规范,使用过程中老化、疲劳等因素,粘接界面的粘接强度可能会降级,进而影响设备的正常使用并可能导致严重后果。长期以来,粘接界面性质如粘接强弱等的评价一直是难题。沿固-固界面传播的界面波能量局限在界面附近,界面特性,特别是界面粘接强度对界面波特性会产生明显影响。因此界面波方法非常适合固-固界面粘接强度的无损检测和评价。

将界面波用于粘接界面评价最早由 Claus等[1]在1979年提出。其研究显示斯通利波(Stoneley)界面波对界面条件极其敏感。作者通过对粘接表面进行粗糙度处理来增大界面粘接强度,发现粗糙度的增大使Stoneley界面波的衰减增大,该结果预示着Stoneley界面波的衰减等特性表征界面粘接强度的潜力。其后,Rokhlin等[2]利用透射界面波的速度变化与透射损失表征环氧薄层在两固体界面聚合过程中粘接强度的变化,为优化胶结剂固化条件探讨了一种可能的实时监测手段。1991年,Rokhlin等[3]针对固体间粘接薄层问题进行理论分析,认为粘接层厚度远小于声波波长时,可以忽略粘接层的厚度和质量,可直接以法向弹簧劲度系数Kn和切向弹簧劲度系数Kt来建立弹簧模型边界条件,表征界面粘接特性,本文以此为基础计算了Stoneley波频散特性及瞬态波形随Kt变化的规律。2018年,Li等[4]推导了多层板中界面波的特征方程,对理论计算的群速度与实验群速度进行比较,得到了较好的结果,证明了多层板中界面波的存在。

两个半空间界面波通常无法直接测量,一般使用不等长的两块粘接试样采用瑞利(Rayleigh)波-界面波-瑞利(Rayleigh)波方式实施[1,2,5]。而当其中一种材料为透明材料时可以采用光学方法进行检测。王浩[5]研究了铝-透明有机玻璃(软材料)弱粘接界面波的传播特征,对存在的泄漏界面波及泄漏瑞利波进行了研究,并利用激光超声实验得到了较好的验证,其固-固界面波的激发仍采用 Rayleigh波-Stoneley波的激发方式。Valier-Brasier等[6]基于微电子和生物材料领域小尺度材料理论,研究了GHz、ps(皮秒)级激光超声检测方式在不同弱粘接界面条件下的界面波频散及衰减现象,对存在的Stoneley波和泄漏界面波进行了研究。结果显示,界面波类型及其频散和衰减性质与两种材料类型及其界面条件紧密相关。本文在μs(微秒)尺度研究了玻璃-钢之间界面波的性质,其与玻璃-铝界面波有明显不同,由于不存在泄漏模式,界面波信号更强,也更有利于界面特性的检测。

工业上两种横波速度相近的硬材料的粘接结构是较为普遍的方式。本文以此为目的开展研究。基于弹簧模型的界面边界条件,用积分变换方法进行理论分析,开展界面波频散与泄漏衰减特性及脉冲源激发声场的数值计算分析。本文分析所针对的固-固界面波的激发与检测均直接作用于界面,即将脉冲激光透过玻璃聚焦于界面激发界面波,同样激光干涉仪的检测光聚焦于界面直接检测界面波。对玻璃-钢固体材料组合弱粘接界面的界面波特性及其与粘接界面性质之间关系的研究结果显示,该界面波的性质,及其与界面粘接性质之间的关系均不同于以往文献的结果,其不同粘接条件下的界面波声速与频散具有明显差异。玻璃-钢材料组合除了两者横波速度极为接近特点外,其透明介质将方便后续激光超声实验检测验证。

1 理 论

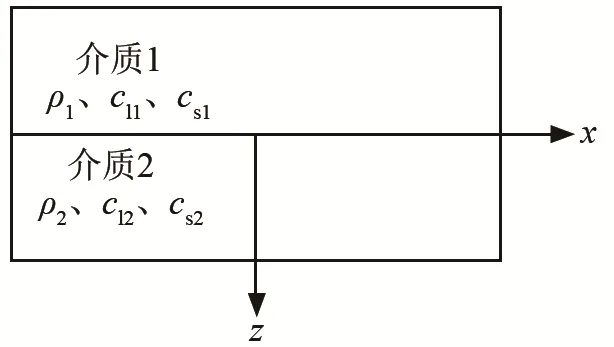

图1为两弹性半空间构成的固-固粘接结构,建立如图1中的直角坐标系。

图1 固-固粘接界面坐标系Fig.1 Coordinate system of the solid-solid bonding interface.

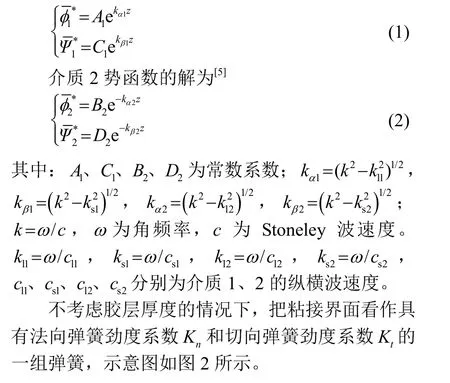

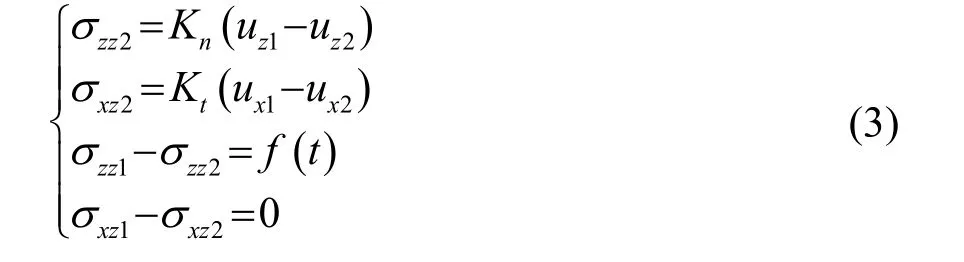

对波动方程进行x、t双重傅里叶变换,可得到介质1势函数的变换域解[5]:

图2 固-固粘接界面弹簧模型Fig.2 Symbolic representation for the spring model of the interface

假定有一时间分布为f(t)的法向脉冲力作用在粘接界面处,根据弹簧模型,两弹性半空间粘接界面的边界条件[3]可表述为

其中:Kn为法向弹簧劲度系数,Kt为切向弹簧劲度系数,分别表征粘接界面的法向粘接强度和切向粘接强度。σzz1和σxz1分别为介质 1 界面处的法向应力和切向应力,uz1和ux1分别为介质 1 界面处的法向位移和切向位移,介质2的法向应力、切向应力、法向位移、切向位移分别用σzz2、σxz2、uz2和ux2表示。

2 界面波频散特性分析

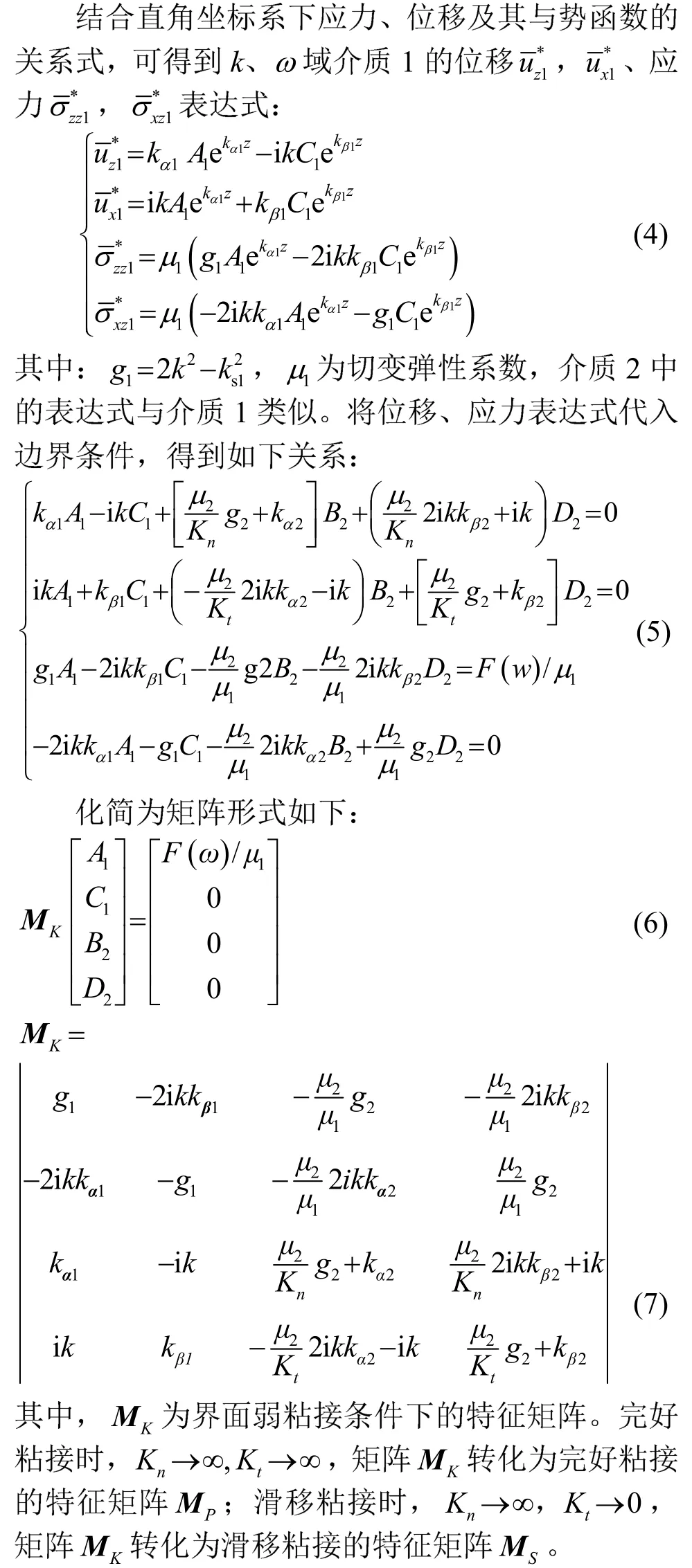

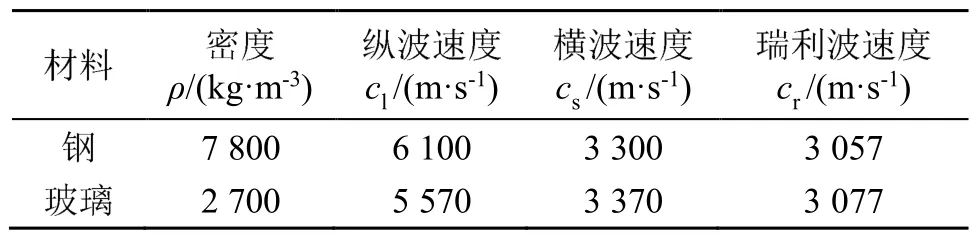

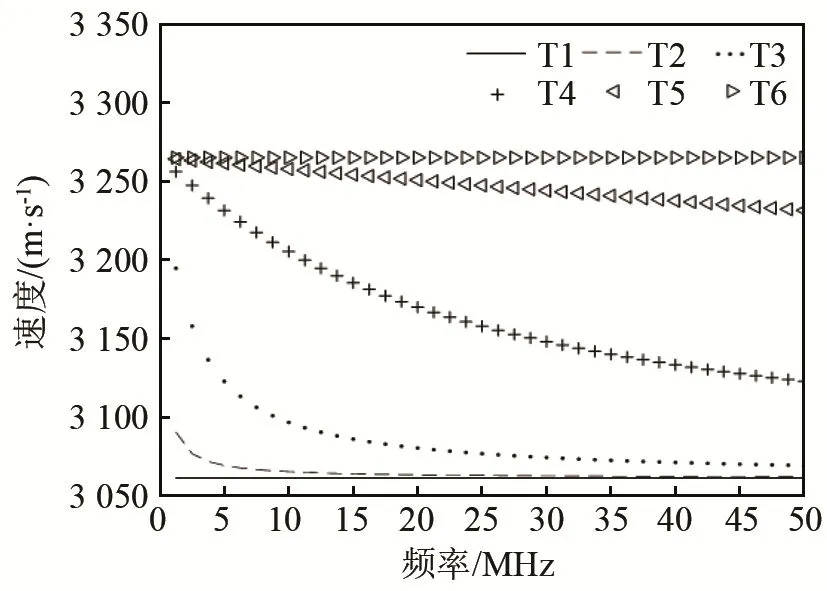

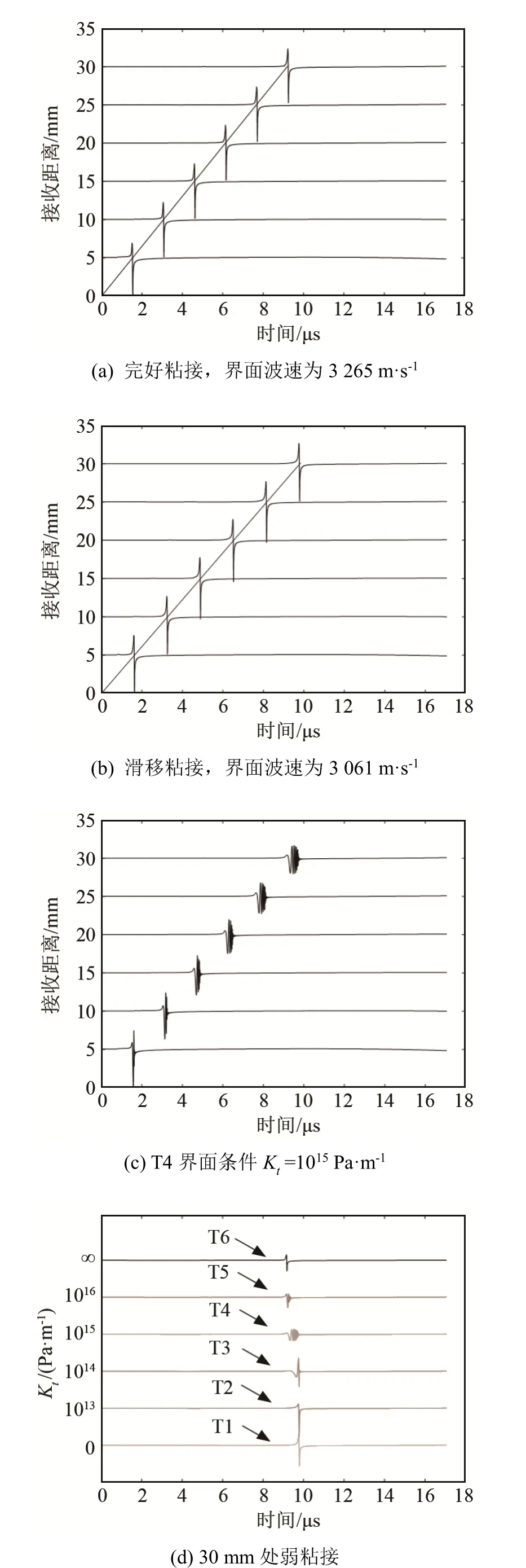

对玻璃-钢界面波进行频散分析,材料参数如表1所示。考虑法向完好粘接,Kn→∞,切向弹簧劲度系数Kt从滑移粘接向完好粘接过渡,分别为T1~T6六种界面条件,其Kt值如表2所示。T1~T6六种条件下,T1为滑移界面,T6为完好界面。当Kt小于1013Pa·m-1时界面近似于滑移界面,当Kt大于1016Pa·m-1时界面近似于完好界面,而1013~1016Pa·m-1范围对应于界面弱粘接。通过上述不同粘接条件下频散方程数值求根计算,得到玻璃-钢弱粘接界面Stoneley波的频散曲线如图3所示。

表1 材料参数Table 1 Material parameters

表2 6类界面粘接条件切向弹簧劲度系数Kt值Table 2 The tangential spring stiffness coefficient Kt under six different interface bonding conditions

从图3中可知,在研究的频段范围内,完好粘接时玻璃-钢界面界面波的速度在两介质中最小的横波速度 3 300 m·s-1和最大的瑞利波速度3 077 m·s-1之间,在(+,+,+,+)黎曼叶上为实根,界面只存在Stoneley波,而界面趋近于滑移时Stoneley波的存在范围会变大。玻璃-钢界面的 Stoneley 波的速度随Kt的增大而增大,随频率的增大而减小,最低速度是滑移界面时的速度为 3 061 m·s-1,最高速度是完好粘接时的速度,为 3 265 m·s-1,两者有明显差异。T1和T6两种界面粘接条件下界面波非频散,T2~T5是 4种弱粘接界面,其界面波均频散,且频散特性具有明显差异。

图3 不同玻璃-钢弱粘接界面的Stoneley波频散曲线Fig.3 The dispersion curves of Stoneley wave for different glass-steel weak bonding interface

3 瞬态信号结果及分析

对粘接界面施加一线状法向激励(如激光脉冲),其时间分布为f(t) = (-t/τ2) e xp ( -t/τ),取参数τ=10 ns。将该激励源频谱代入式(6),求解出A1、C1、B2、D24 个参数,再对法向位移表达式进行二维逆傅里叶变换,即可得到界面波法向位移的时间空间域解的积分表达式。采用快速傅里叶变换(Fast Fourier Transform, FFT)技术可数值计算脉冲激发的瞬态响应[8]。

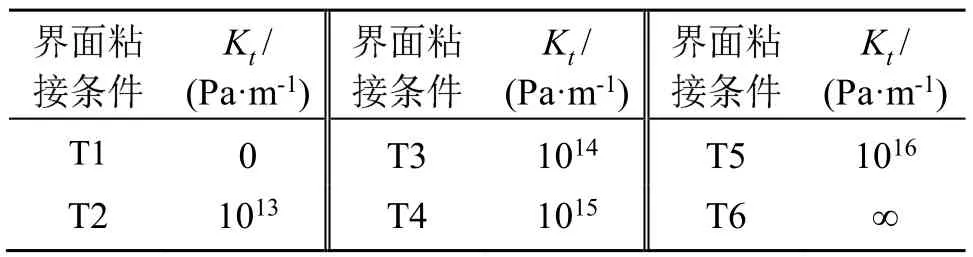

图 4给出了几种不同粘接条件下玻璃-钢界面脉冲源激发的界面波瞬态信号。

图 4(a)为界面完好粘接时界面波瞬态信号,Stoneley 波幅度远大于纵波幅度,瞬态信号中仅可观察到幅度较大的Stoneley波,此时Kt趋于无穷,相当于切向为焊接连接,Stoneley波非频散且无衰减,波速为3 265 m·s-1。图4(b)为界面滑移粘接时的Stoneley波,此时Kt趋于0,相当于无切向耦合,Stoneley波非频散且无衰减,波速为 3 061 m·s-1。这两种情况下的波速与频散曲线的计算结果相一致。图 4(c)是界面粘接条件为 T4、Kt=1015Pa·m-1时的界面波瞬态信号,Stoneley波有明显的频散现象,低频时速度较高,高频时速度较低,波速介于完好粘接和滑移粘接之间。图4(d)为不同弱粘接条件下接收距离为30 mm处的界面波瞬态信号,从下向上Kt值逐渐增大,界面由滑移粘接逐渐过渡为完好粘接,此时切向具有弱的耦合约束,两个固体半空间界面弱的切向耦合导致界面波频散,其机制归因于界面附近的弹性发生变化,从而导致不同波长声波的声速产生差异,即频散。从图4中可以看出,滑移粘接时Stoneley波速度最慢,完好粘接时速度最快,弱粘接时速度介于两者之间,与频散特性相吻合,同时其幅度由大到小逐渐变化。

图4 玻璃-钢界面瞬态波形条件Fig.4 Transient waveform at glass-steel interface

4 结 论

本文基于弹簧模型边界条件理论,对玻璃-钢两种横波速度相近固体材料粘接界面界面波的传播特性进行了数值分析。结果表明,固-固界面波的性质与两种材料特性以及粘接界面性质密切相关,具体体现为不同粘接条件下界面波特性有明显可区分的差异,且不同弱粘接条件的频散特性不同。这些特征为利用理论频散曲线的计算反演界面的切向弹簧劲度系数,并以此来表征界面的粘接“强度”提供了依据。进一步计算了脉冲源激励产生的界面波瞬态信号,可以在时间域直观地观察到这些特征。其中滑移界面和完好粘接界面波非频散,且速度明显不同,分别为3 061 m·s-1和3 265 m·s-1。而弱粘接界面的Stoneley界面波频散,其频散特性随粘接“强度”变化,特定的粘接界面强度对应特定的频散。以上结果为下一步基于界面波频散等特性定量和定性检测和评价粘接界面性质提供了明确的理论依据。

本文的理论分析表明,玻璃和钢的横波速度相差较小,其粘接界面只存在一种界面波,完好粘接时其速度在两固体最大瑞利波速度和最小横波速度之间,它是不泄漏、不衰减的Stoneley波。而其他文献所研究的有机玻璃-铝、玻璃-铝等界面则存在泄漏界面波模式,甚至两种模式,不利于粘接界面的检测评价。此外,横波速度相近的两种硬材料,相应粘接结构有更多工程应用背景,因而针对其进行超声检测和评价更具普遍意义。