分层剪切式铅阻尼器耗能性能研究

2021-03-09杜传知邱廷琦骆明成夏玉龙

杜传知,邱廷琦,骆明成,夏玉龙

(成都市新筑路桥机械股份有限公司,成都 611430)

目前,我国交通基础建设对既有桥梁的减隔震改造越来越重视[1-2]。各种铅阻尼器因造价低廉、减震耗能性能稳定等优点[3-4]被广泛用于工程结构减隔震领域。常用的铅阻尼器有挤压型、剪切型及铅与其他材料组合的形式[5]。挤压型阻尼器多用于轴向耗能,用于剪切耗能并不经济,因此很难用于既有桥梁减震改造[6-7]。现有剪切式铅阻尼器工作剪切面少,不能充分发挥铅的再结晶能力[8-9]。组合式的铅芯橡胶支座能够充分发挥铅芯的耗能能力,但橡胶支座体积大,布置受限,难以仅作为阻尼器使用,且初始刚度低,很多情况下难以满足结构控制要求[10-11]。另有钢、铅组合阻尼器,耗能能力主要来自钢材,滞回循环次数理论上远小于铅阻尼器[12-13]。

针对以上问题,笔者所在公司设计研发了分层剪切式铅阻尼器,利用嵌套的卡环,保证阻尼器工作时铅芯多层受剪,反复运动时能受到足够约束,使其能保持一定的几何形状,保证耗能稳定。为此,制作了样机,并对其进行了循环剪切力学试验,以研究阻尼器的耗能能力及剪切位移对其性能的影响,同时建立数值模型对剪切试验进行模拟分析[14],揭示分层剪切式铅阻尼器的耗能机理,供进一步研究和应用参考。

1 分层剪切式铅阻尼器结构

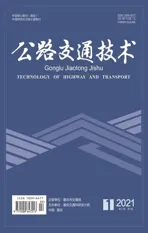

分层剪切式铅阻尼器由盖板、外卡环、内卡环、环箍、底座以及铅芯组成,如图1(a)所示。内卡环是开口向外的U型断面圆环,外卡环则是开口向内的U型断面圆环,内外环的半径相差一定长度,并相互嵌套,如图1(b)所示。安装后,内外卡环能够相互错动。为方便制造安装,将外卡环设计成2瓣半圆环,再用环箍嵌套合成整体。内、外卡环交错叠放,内卡环完全包裹铅芯侧壁,外卡环卡住内卡环。阻尼器受剪时,盖板将横向剪力传递到到铅芯顶部,相邻2层卡环形成附加力矩,限制了铅芯的弯曲变形趋势,可使铅芯分层剪切。

(a) 主体3/4剖切图 (b) 卡环半剖图

2 剪切试验设计

2.1 试验工装

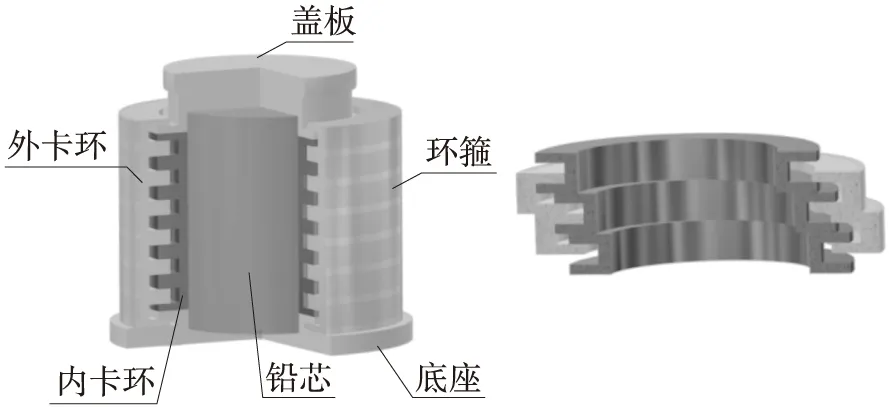

根据上述原理,设计并试制分层剪切铅阻尼器样件,如图2所示。试验样件使用铅芯柱直径165 mm,高220 mm,卡环单层30 mm,共7层外卡环,6层内卡环,内、外卡环半径相差10 mm,在剪切变形时,可使相邻卡环错动±10 mm。

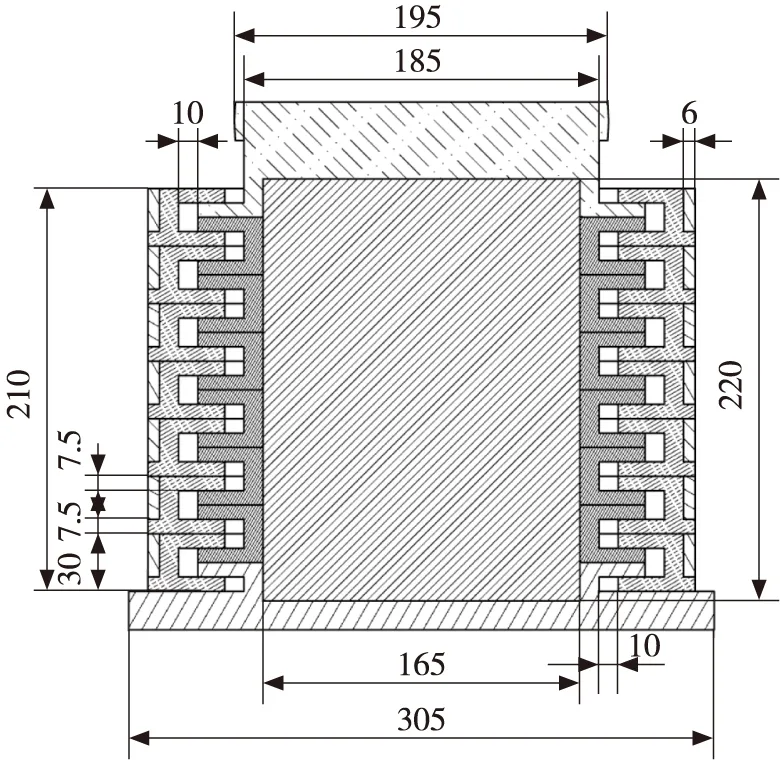

为避免竖向力形成附加弯矩造成的影响,试验工装设计为4个阻尼器样件与钢制球形多向滑动支座组合,如图3所示。各个阻尼器底板与多向滑动支座底板焊接,将阻尼器盖板嵌入多向滑动支座顶板,嵌入处留有间隙,以保证阻尼器仅受到横向作用力,试验时横向荷载施加于支座顶板。由于试验需要施加竖向压力(以保证试件稳定),产生了横向摩阻力。因此,在各层卡环的接触面通过涂抹少量润滑脂以减小摩擦系数,同时控制试验机输出较小竖向压力(50 kN±2.5 kN),保证摩阻力影响较小。

单位:mm

图3 试验工装

2.2 样件材料

铅芯采用国标牌号Pb99.990材料,卡环为45号钢加工制造,其余钢件采用Q345钢板加工制造。多向滑动支座滑板采用聚四氟乙烯,并涂抹硅脂,尽可能减少滑动摩擦力的影响。

2.3 加载控制

试验采用15 000 kN支座动静态压剪试验机(LBSB-LX-017)。试验步骤中采用位移控制,加载控制参数如表1所示。

表1 加载控制参数

试验中的位移数据由试验机油缸位移计测量,反力由油缸油压自动测量计算。工装底板通过螺栓与试验机连接,并在试验前加载微量竖向力,以确保工装顶板水平。

3 数值分析建模

为验证试验结果,分析耗能机理,对剪切试验进行有限元数值模拟分析。

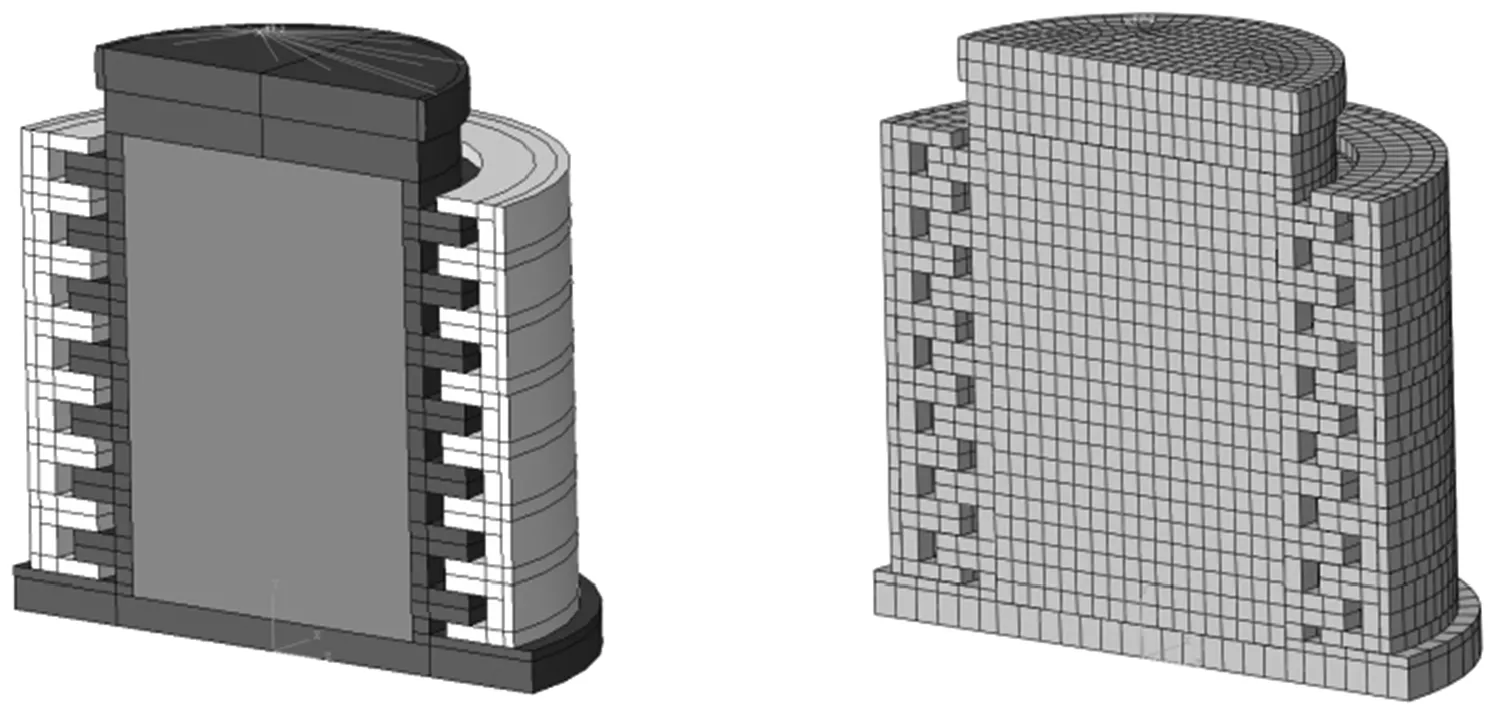

3.1 分析模型几何

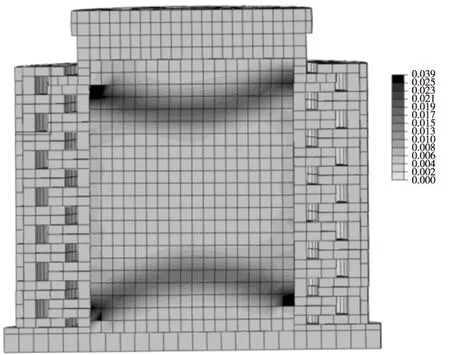

由于剪切式铅阻尼器及荷载对称,故建模采用半模型,如图4(a)所示,模型几何尺寸如图2所示。考虑到计算过程中会存在单元大变形、高度非线性接触等因素,采用显式动力学计算求解器。所有网格均采用六面体单元划分,如图4(b)所示。模拟分析设置的铅芯材料和钢材均采用理想弹塑性本构,复杂应力状态下铅块的屈服情况采用Mises准则判断。在模型底部设置固定约束,对称面设置对称约束。

(a) 整体模型 (b) 模型单元划分

3.2 模拟分析材料参数设置

分析计算中材料所取参数如表2所示。

表2 模拟分析材料参数取值

3.3 加载控制

在盖板顶面中心上20 mm处设置加载控制点,并使之与盖板顶面自由度耦合,加载横向Δ=20 mm、Δ=50 mm两组位移进行模拟计算,计算中监测控制点的反力。

4 结果分析

4.1 物理剪切试验结果分析

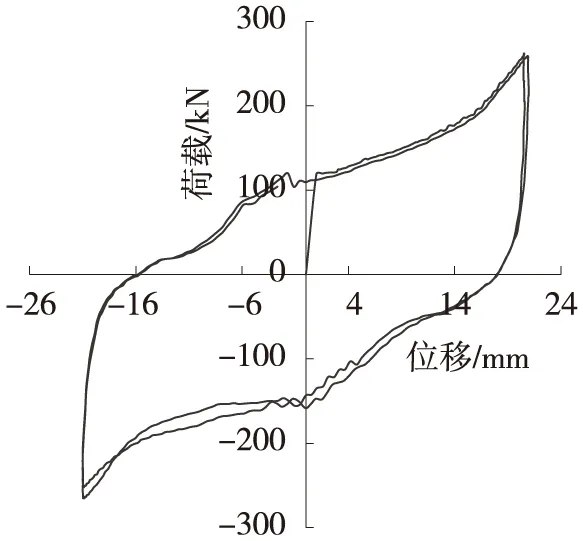

剪切试验中记录了位移为Δ=20 mm~150 mm的滞回曲线,如图5所示。由图5可以看出:

1) 在Δ=20 mm时,滞回曲线呈近似的平行四边形,阻尼器主要由第1层剪切面屈服耗能;当位移小于2 mm时,荷载-位移曲线呈线性关系,说明此时阻尼器处于弹性阶段,如图5(a)所示。

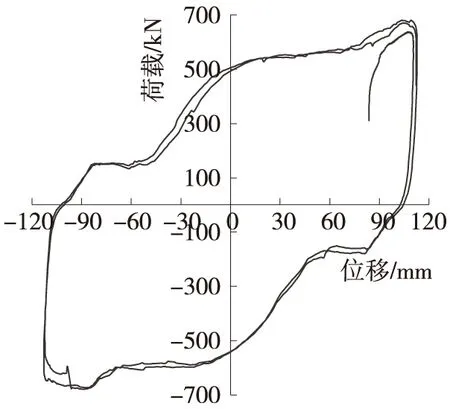

2) 在加载位移超过20 mm达到50 mm前,滞回曲线斜率呈先升后降趋势,表明参与耗能的第1层截面进入全截面屈服状态后,卡环限制了第1层剪切面继续变形,使下一层铅芯剪切面承受荷载,滞回曲线斜率相应增大,如图5(b)所示。

3) 在加载位移超过50 mm后,滞回曲线出现第2个水平段,这说明第2层剪切面也进入全面屈服,之后滞回曲线上扬,说明第2层卡环发挥作用,将剪力传递给下层,使第3层剪切面开始塑性耗能,如图5 (c)所示。

4) 在加载位移超过80 mm后,滞回曲线继续上扬,在达到110 mm前再次出现水平段,如图5(d)所示,由此可见,第3层剪切面在这个阶段进入全面屈服,剪力由卡环传递至下一层,使第4层剪切面开始参与耗能。

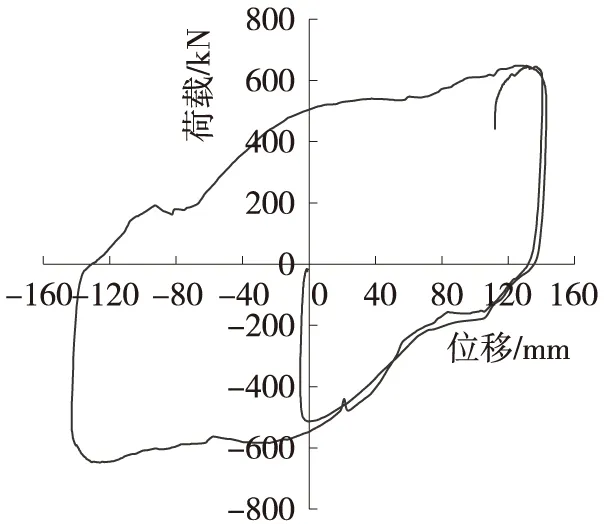

5) 在加载最大位移Δ=150 mm时,阻尼器依然具有较好的滞回性能,滞回曲线饱满连续,出现多个平段,可见其上各个剪切面充分屈服耗能,并将剪力依次传递给下一层,如图5(e)所示。试验结束后拆解阻尼器,外观基本保持完整,内卡环与外卡环之间有明显的摩擦痕迹,边缘较为光滑,未见明显破坏,如图6所示。对比钢管铅芯阻尼器[13],分层剪切式阻尼器的极限位移远大于相同高径比钢管阻尼器的破坏位移。

4.2 数值模拟结果分析

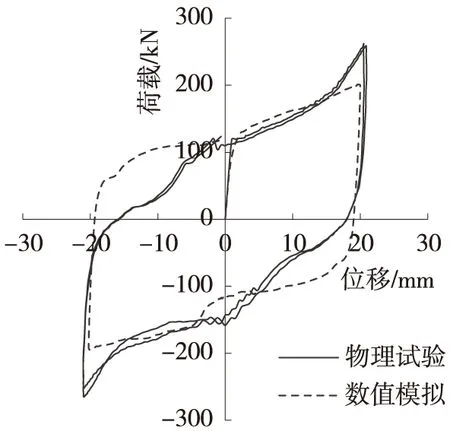

分析了横向位移Δ=20 mm、Δ=50 mm两种控制加载位移级别的试验,等效化结果绘制的滞回曲线如图7所示。

(a) Δ=20 mm

(b) Δ=50 mm

(c) Δ=80 mm

(d) Δ=110 mm

(e) Δ=150 mm

从图7可以看出,与物理试验数据对比,模拟曲线更加饱满,初始刚度较大。物理剪切试验因存在加工、装配误差以及非线性的摩擦接触,试验曲线存在一定震荡。物理试验过程中因摩擦力的存在,使

图6 试验后拆解阻尼器

(a) Δ=20 mm

(b) Δ=50 mm

得试验机记录的数值偏小。因此对比数值模拟曲线,物理试验曲线在卸载后,反向加载时屈服力较小。总体来看,Δ=20 mm和Δ=50 mm的数值模拟与物理试验结果基本相符。

在多次试算中发现,对于更大剪切位移的模拟,由于单元畸变、能量转化等原因,数值计算往往无法收敛。结合物理试验后阻尼器的拆解分析,铅芯在较大变形后出现断层、变形、截面缩小等现象,说明在耗能过程中铅芯经历了剪切破坏、热熔流动、重结晶等复杂的热、力过程。因此对分层剪切式铅阻尼器更进一步研究需要利用热、力耦合及固、液耦合的多物理场综合分析,并进行更多定量的试验。

4.3 剪切铅阻尼器耗能机理分析

分析图5与图7的滞回曲线,物理试验和模拟计算均表明,从零点开始加载时,横向剪力与剪切位移呈线性关系,阻尼器有较大的刚度。在剪切位移到达2 mm左右时,阻尼器剪切刚度急剧减小,此时,铅芯的等效塑性应变如图8(a)所示。从图8(a)可知,进入屈服的部分位于铅芯顶部和底部,其他部位基本处于弹性状态。

随着加载位移继续增加,最上层更多的铅芯材料进入屈服,这部分材料提供的阻尼力不再随剪切位移的增加而增大,这个阶段滞回曲线斜率随截面屈服部分的增多而减小。当位移加载至50 mm左右时,第1层、第2层内卡环之间铅芯材料完全进入塑性流动状态,滞回曲线斜率降为0,出现水平段,这层铅芯与下部铅芯可能已出现断层,如图8(b)所示。从图8(b)中可见,第1层、第2层内卡环之间,等效塑性应变超过50%,个别单元出现严重畸变,数值模拟计算到此已很难继续进行。

(a) Δ=20 mm

(b) Δ=50 mm

物理试验继续加载至第1层内卡环外沿,接触到第1层外卡环内沿,横向力得以传递到下一层,滞回曲线斜率再次上升。结合Δ=50 mm的模拟分析结果,在第2层内卡环接触到第2层外卡环之前,滞回曲线会再次出现水平段,接触后,剪力会传递到更下层,滞回曲线斜率再次上升。

滞回曲线上升段与水平段随剪切位移加载的进行交替出现,直至卸载,如图5(c)~(e)所示。由于这种截面次第屈服的机制,使剪切铅阻尼器能够适应更大的剪切位移,避免了现有阻尼器屈服截面单一、耗能较少的问题。

5 结束语

1) 在物理剪切试验中,剪切位移小于2 mm时,剪切铅阻尼器表现出明显弹性性能。继续加载,铅芯材料开始屈服耗能,滞回曲线会交替出现平段、上升段,结合数值分析结果可知,这是卡环之间的错动与相互限制,使铅芯在多个层面依次发生塑性流动的结果。

2) 数值模拟中,采用理想弹塑性本构模型描述铅芯的力学行为,能够揭示分层剪切式铅阻尼器在较小位移下(Δ≤50 mm)的作用机理,但随着位移加载增大,单元畸变严重、有部分材料实际上进入液相流动状态,此时理想弹塑性本构模型已经很难准确模拟,因此更进一步地研究需采用液-固相耦合、热-力场耦合的综合分析模型进行更准确的分析预测。

3) 通过Δ=150 mm的物理剪切试验和Δ=50 mm的数值分析可知,分层剪切式铅阻尼器具有良好的耗能性能,滞回曲线饱满,有多个台阶,且极限位移可达到150 mm以上,在这一范围内可较好地满足工程需求。