柴油加氢精制过程反应-分离系统建模和模拟

2021-03-09刘雪鹏吴盛文马建民

刘雪鹏,吴盛文,邓 春,马建民,王 庆

1.中国石油大学(北京)化学工程与环境学院,重质油国家重点实验室,北京 102249;2.北京圣金桥信息技术有限公司,北京 100083

当前,炼油厂对重质高硫原油的采购量和加工量在逐年增加。同时,政府出台了更加严格的成品油含硫量环境法规,这直接导致了加氢工艺在炼油厂中的比例不断提高。近年来,对于炼油企业加氢过程的流程模拟工作报道较多。Stangeland[1]提出了可用于预测加氢裂化反应器产品收率的动力学模型,Bahmani 等[2]在该模型基础上,对工业加氢裂化装置的产品收率进行了预测。Remesat 等[3]利用Excel和Aspen Hysys 软件,开发了减压蜡油加氢处理装置的集总参数动态模型,动态模拟预测反应速率,计算反应所需的温度、出口硫成分和化学氢消耗量。张大观[4]应用Petro-SIM 软件搭建了催化汽油加氢装置模型,分析了反应温度、氢油比和空速等操作条件对产品分布、族组成、辛烷值和脱硫效果等的影响。潘琦琨[5]应用Unisim Design R390 软件,建立加氢裂化分离工艺模型,考察了热高分温度对循环氢纯度的影响。周凌子等[6]利用Aspen Hysys 对加氢裂化装置进行建模,通过改变氢阱流股的浓度,获得氢源流股流量和浓度的数据,拟合氢源氢阱的数学关联模型。白滨[7]利用Aspen Hysys 软件建立了加氢反应动力学模型,分析氢油比和各反应床层温度对反应效果的影响,对原冷高分流程和新高低分流程中的换热网络做了优化改造,取得了较好的节能效果。秦建昕[8]利用Aspen Plus 软件模拟了柴油加氢精制装置分离过程,对分离系统操作参数和换热网络进行优化分析。黄舜尧等[9]利用Aspen Plus 软件对热高低分和冷高低分2 种流程进行模拟,对比分析了高含氯原料条件下,2 种分离工艺中加热炉负荷和新氢量以及注水量的区别。Chang 等[10-12]先后使用Aspen Hysys 对加氢裂化、催化裂化和催化重整装置开展集成炼化反应器及分离过程的装置流程模拟,并利用模型开展装置节能优化操作分析。Wang 等[13]利用Aspen Hysys 软件模拟了渣油加氢过程,验证了软件模拟加氢过程的精度。

Aspen Hysys 和Petro-SIM 软件虽然广泛应用于炼化装置的流程模拟,但这两款软件把反应器后的分离过程也部分集成到了反应器模块中。对于需要调整热高分换热流程的模型应用带来不便,而且加氢反应器模块内部计算气液平衡所采用的参数和在模块外部不一致,会导致计算出的循环氢流量和组成有较大差别。另外,Aspen Hysys 软件加氢反应器模块所采用的热力学方法和组分与模拟主环境所采用的不一致。物流在进入加氢反应器前和流出反应器后,需要进行物流热力学方法和组分的转换,相当于再次进行物性表征计算,容易造成表征结果误差累积,影响模拟结果精度。

Symmetry 软件加氢类反应器模块可单独建立反应器模型,不需变换物流的热力学方法和组分,可有效降低模拟结果误差。本工作基于炼油厂实际柴油加氢精制工艺流程和数据,采用Symmetry 软件开展柴油加氢精制装置流程模拟,通过搭建柴油加氢反应分离系统的机理模型,对比模拟数据和实际生产数据的吻合情况,验证该软件在模拟柴油加氢精制全流程的准确性。

1 柴油加氢精制流程

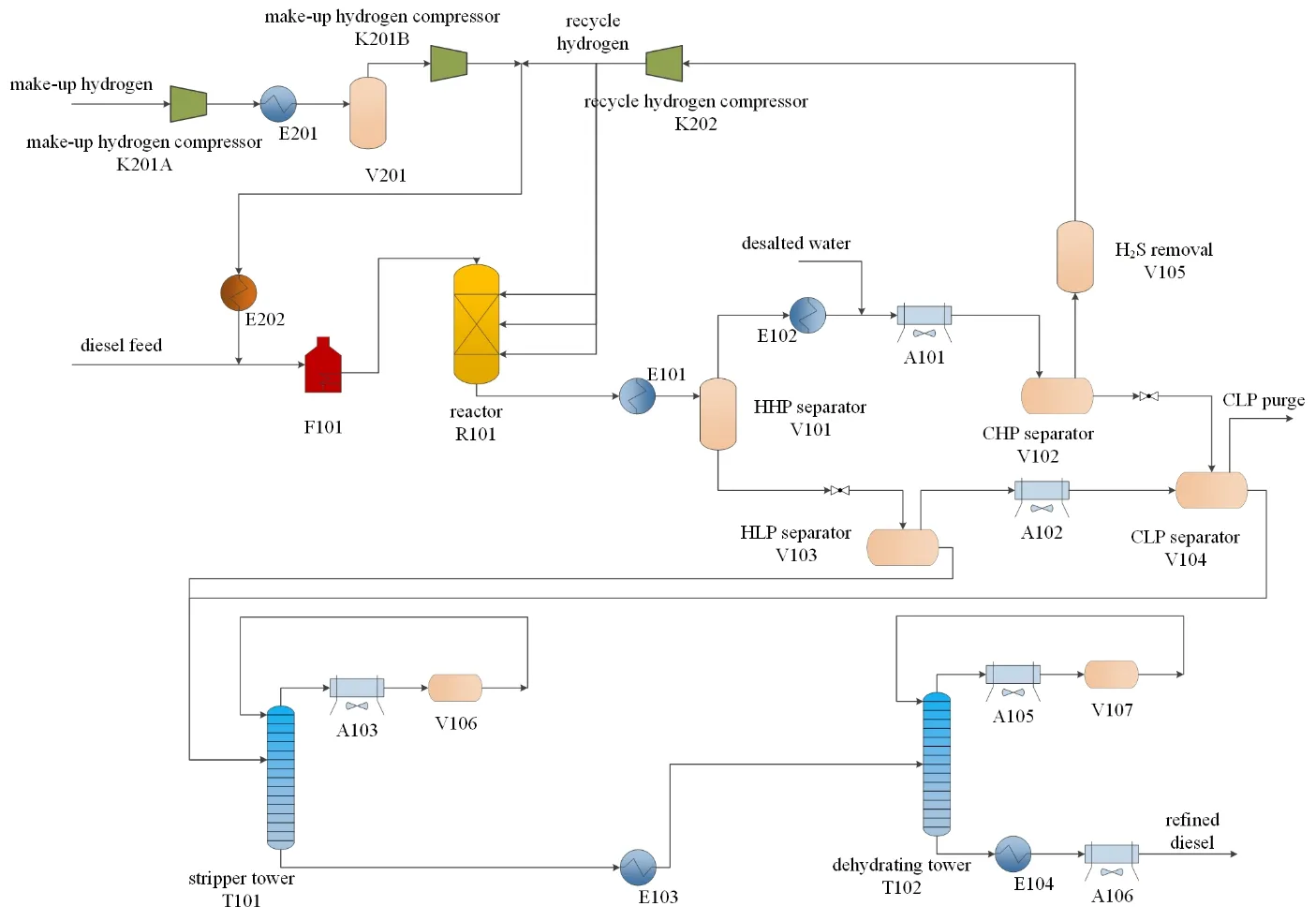

模拟分析的柴油来自原料罐区的粗柴油,与来自新氢压缩机K201 的补充氢气(氢气摩尔分数为97.1%)和循环氢压缩机K202 的循环氢气(氢气摩尔分数为95.5l%)混合,进入加热炉F101 加热升温。达到规定温度后的柴油氢气混合物进入加氢精制反应器R101 进行反应,在反应过程中,物流温度升高,需要在反应器床层间通入较冷的氢气降温,降温后进入下一床层。从反应器出来的反应产物经过降温后,进入气液分离系统,通过冷却和减压以及气液分离,将富含氢气的气体物流与液态的精制柴油分离开。如图1 所示,从反应器出来的反应产物,经过冷却降温后,进入热高压分离罐V101进行气液分离;冷高压分离罐V102 顶部闪蒸出的气体,进入脱硫化氢塔V105,经过脱硫后,进入循环氢压缩机K202,经压缩后循环使用;冷高压分离罐V102 底部冷凝的液体,经减压阀减压至0.85 MPa(g)后,进入冷低压分离罐V104 进行气液分离。冷低压分离罐V104 顶部闪蒸出来的气体,排出装置作为瓦斯燃料;冷低压分离罐V104 底部冷凝下来的液相物流与热高压分离罐V101 底部排出的液相混合后一起进入脱硫化氢汽提塔T101。混合的液相物流,进入脱硫化氢汽提塔T101 中进一步脱出柴油中的硫化氢,并经过减压脱水后作为精制柴油产品排出装置。

图1 柴油加氢精制过程工艺流程Fig.1 Process flow diagram of diesel hydrofining process

2 柴油原料油品性质表征及校核

2.1 热力学方法选择

选用Advanced Peng-Robinson(APR)方程作为基础的热力学方法,该方法是Symmetry 软件开发团队基于Peng-Robinson(PR)[14]模型改进的,是计算汽液平衡和烃类体系液体密度的理想模型,其包含所有碳氢化合物对(拟合和生成的相互作用参数的组合)以及大多数碳氢化合物-非碳氢化合物二元系的增强的二元相互作用参数,可解决任何单相、两相或三相系统,具有较高的效率和可靠性。

2.2 原料组份建立

本工作在模型中添加的组份有实组份(C1~C6,H2,H2O,N2,CO2,CO,NH4和H2S)和柴油馏分。石油馏分表征方法在流程模拟软件中最为常用,其是基于虚拟组分和族组成的表征方法。基于虚拟组分的方法首先是将石油按照美国材料实验协会(ASTM)曲线转换成切割馏分,然后将切割馏分视为纯组分,根据其沸点温度(TBP)估算相应的性质。该方法广泛应用于PROII,Aspen Hysys和Aspen Plus 等商业模拟软件包中[15]。而虚拟组分表征方法不适用于炼油反应过程的模拟计算。因此,Symmetry 软件采用了基于不同碳数的族组成石油馏分表征方法,该方法首先将石油馏分混合物分为6类(正构烷烃、支链烷烃、烯烃、环烷烃、单环芳烃和稠环芳烃),然后再按照石油馏分的混合性质,将这6 类馏分分布表示为不同碳数的详细族组成组分。

因柴油组分最大分子碳数介于30~40,所以将柴油按照C7~C35 的顺序表征为不同碳数的正构烷烃、异构烷烃、烯烃、环烷烃、单环芳烃和多环芳烃。然后利用软件中的原料模块将表征后的柴油导入流程模型搭建界面,引出一股粗柴油流股,进行流股的参数定义(温度、压力和流量),再通过软件内置的油品性质计算工具,计算粗柴油流股的各项关键油品性质,为下一步的柴油族组成含量分配系数校核提供目标参数。

2.3 柴油性质表征参数校核

针对柴油性质表征参数调整的过程中,采用Nelder-Mead 单纯形法(NM 法)[16],该方法是求解无约束优化问题的局部搜索算法,并无需目标函数的任何导数信息。对于N个变量的函数最小化问题,NM 法采用反射、扩张、收缩和压缩等操作,通过比较排序N+1 个顶点构成的一个多面体(即单纯形)的顶点目标函数值,用新的点替换目标函数值最大的顶点,通过逐步迭代不断更新单纯形,最终单纯形将逼近问题的最优解。

柴油加氢精制反应过程中,除脱硫脱氮反应外,还有烯烃加氢饱和以及芳烃加氢开环反应,这就需要在柴油性质表征过程中输入柴油的族组成数据,才能更加准确地表征柴油的性质,同时也可对反应耗氢量实现更加准确的计算。但在该炼油厂实际生产数据中,仅对多环芳烃含量做了化验分析,对烷烃、烯烃和环烷烃等组分未作分析。在柴油原料性质表征模型中直接输入多环芳烃含量后,若由软件自动计算,因缺少其他族组成分析数据,所有计算出的柴油十六烷值结果误差会较大,需要进行回归校正计算。

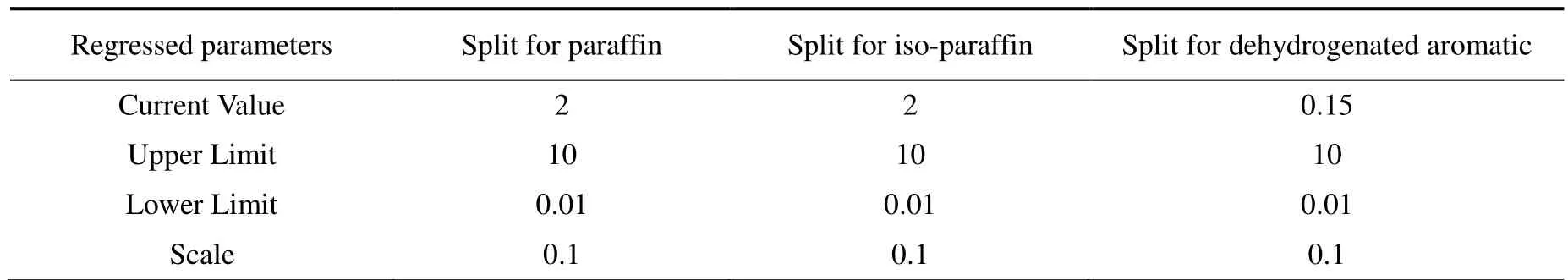

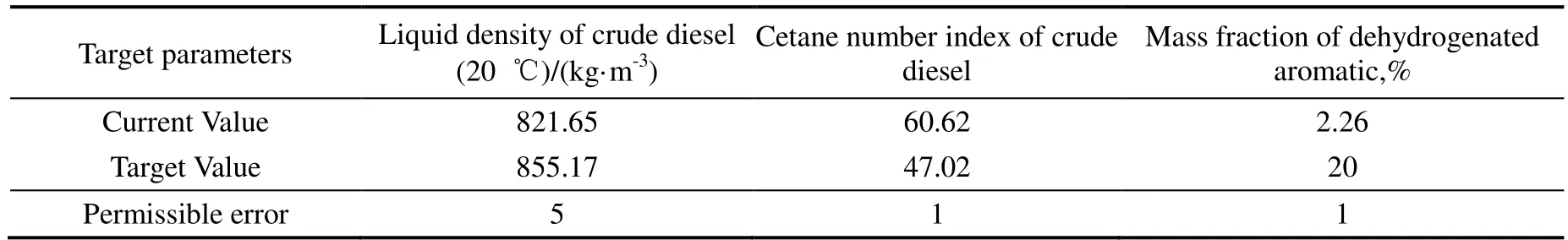

在Symmetry 软件中,原料油的族组成分配,是利用族组成分配系数,由伽马分布方法计算预测各族分布比例,该系数直接影响石油馏分中不同族结构烃类的含量分布结果。因此对初步表征后的柴油,选择影响正构烷烃、异构烷烃和多环芳烃含量分配的正构烷烃、异构烷烃和多环芳烃分配系数作为回归变量,设定变量回归上下限和步长,如表1 所示。选择多环芳烃含量、十六烷值和柴油密度三项性质做回归目标参数,设定各参数的回归目标值和容许误差,如表2 所示,进行族组成拆分系数回归计算。

表1 柴油性质表征回归参数Table 1 Regression parameters of diesel characterization

表2 柴油性质表征回归目标参数Table 2 Target parameters of diesel characterization

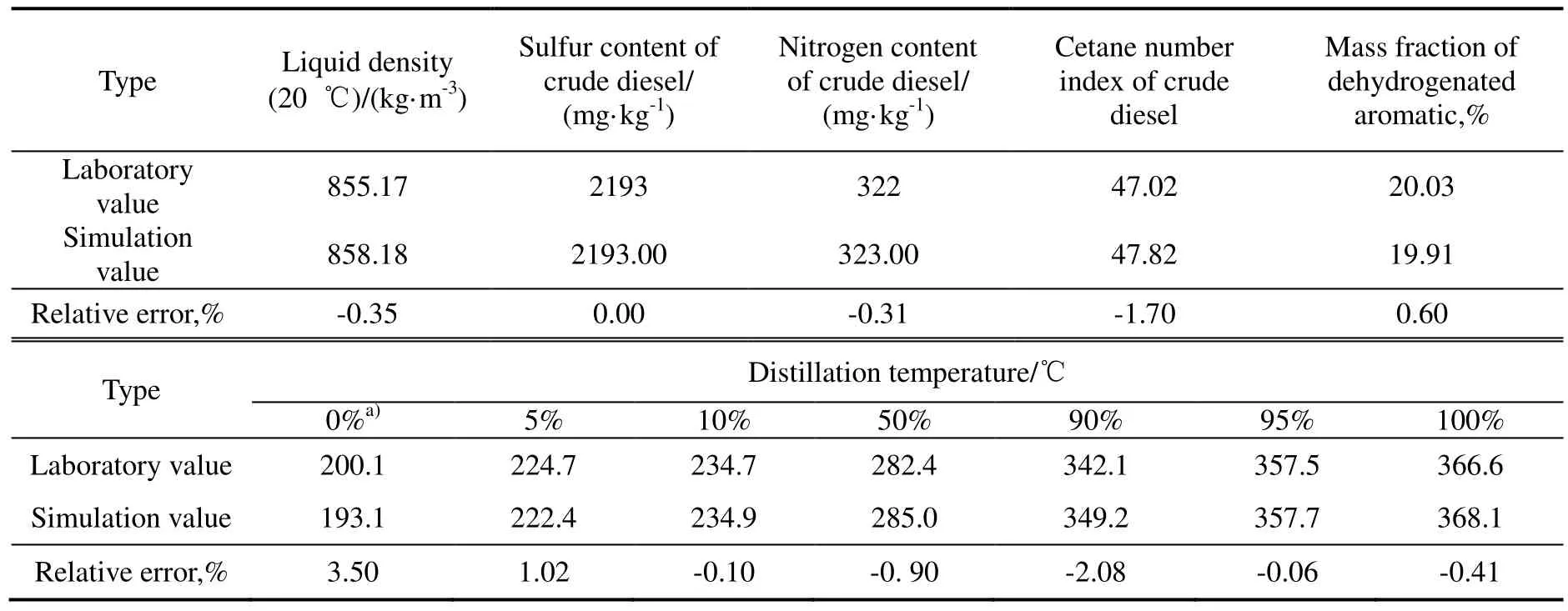

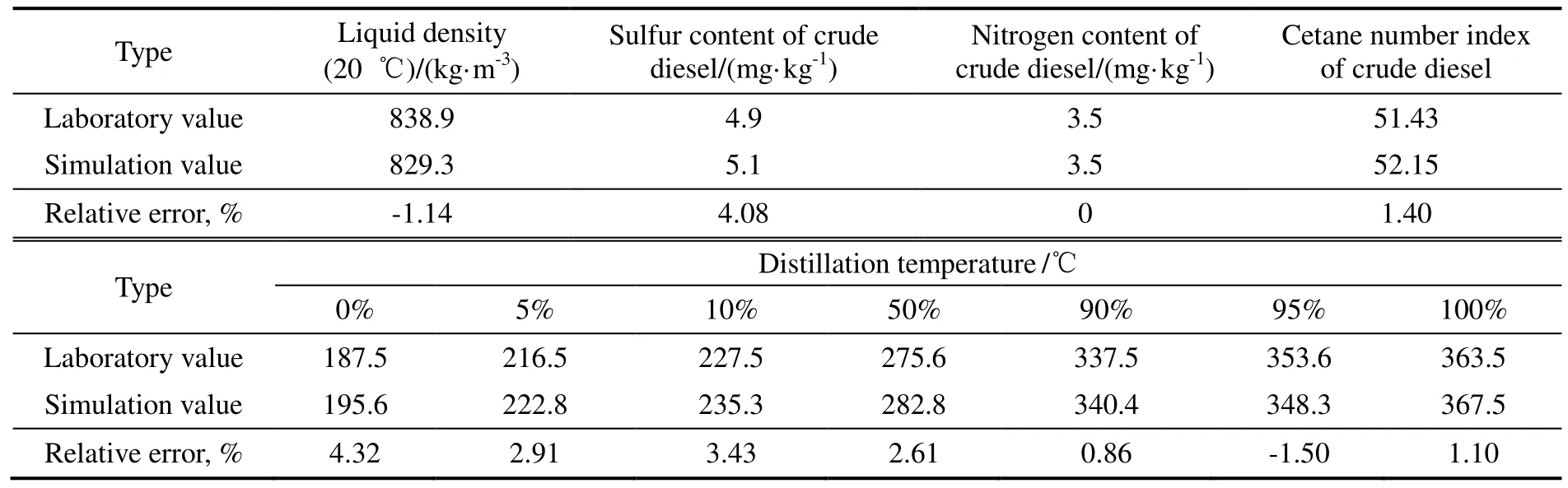

经回归计算后,得到了较好的性质表征结果。原料柴油模型的表征结果和实际化验分析数据对比如表3 所示,模拟数据与化验数据的相对误差在-5%~5%。

表3 原料柴油性质表征结果Table 3 Characterization results of raw diesel oil

3 柴油加氢反应分离过程建模及校核

3.1 加氢反应过程建模

利用软件内置的柴油加氢精制反应器模块,搭建反应设备。该柴油加氢反应器形式为固定床反应器,共有3 个反应床层,在第1/2 床层和第2/3 床层中间,通入未经加热的循环氢。通入循环氢的作用是降低反应物流温度,排出多余的反应热,调节催化剂床层温度,使反应器床层温度分布更加合理,更有效地利用催化剂,以实现长周期运行[17]。依据该套装置实际数据,对反应器结构尺寸,催化剂的类型、密度、有效成分和结构尺寸等参数进行设定。对反应动力学和催化剂动力学调节参数,先采用该模块默认数据。在搭建反应过程模型时,该过程中的所有加热和冷却过程,都采用单独的加热器和冷却器进行模拟,对加热和冷却过程中的压力变化和出口物流温度则根据实际数据进行设定。

3.2 分离工艺流程模型搭建

基于已搭建的柴油加氢精制反应过程模拟模型,分别选用两相分离罐和三相分离罐作为热高压分离罐、热低压分离罐和冷低压分离罐,分离罐的出口压力根据实际数据进行设定。在搭建完反应及反应产物分离流程后,将循环氢压缩机出口物流设定为循环物流,替代之前建立的循环氢进料物流,实现氢气系统的循环过程模拟。脱硫化氢汽提塔利用精馏塔模块进行模拟,塔底采用中压蒸汽加热,塔顶以塔顶温度作为设计规定,减压脱水塔采用两相分离罐模拟,完成热高分流程的柴油加氢精制过程模型搭建。

3.3 反应动力学系数回归校核

柴油加氢精制反应器初次模拟计算产品精制柴油的关键性质以及反应器温度等参数,因为采用的反应动力学调节参数皆为初始默认值,所以其模拟结果与实际生产数据偏差较大,需要进一步调整反应动力学调节参数以提高模拟结果准确度,采用Nelder-Mead 单纯形法开展调节参数回归。

在柴油加氢精制反应器中发生的反应主要有加氢脱硫、加氢脱氮、烯烃加氢饱和以及芳烃加氢饱和等。该反应器模块中共设计了12 类反应动力学路径,遵循基于柴油表征过程切割的不同碳数组分和分子结构的网络配置。

根据柴油加氢精制反应实际过程和反应器模拟计算结果,确定参与回归的反应器反应动力学调节参数包括:第三床层反应系数、裂解反应动力学调节参数、异构化反应动力学调节参数、反异构化反应动力学调节参数、反应扩散动力学调节参数、芳烃裂解反应动力学调节参数、加氢脱氮反应动力学调节参数、加氢脱氮硫反应动力学调节参数、反应平衡温距;同时确定了主要回归的目标参数,如表4 所列。

表4 柴油加氢反应器动力学调节参数回归目标参数Table 4 Regression target parameters of dynamic regulation parameters for diesel hydrogenation reactor

在经历2 000 余次回归计算后,回归工具根据目标参数平均误差变化趋势判断已达到最优结果,即目标参数平均误差变化趋势已稳定不变,然后将回归得到反应动力学调节参数推送到模型中进行再次计算,由此可得到最终的流程模拟结果。

4 模型模拟及验证

4.1 产品性质模拟精度分析

精制柴油关键产品性质的工厂数据和模拟数据见表5。由表5 发现,模拟结果与实际生产数据相对误差均为-5%~5%,说明Symmetry 软件对于模拟柴油加氢精制反应的准确性较好。

表5 产品关键性质工厂数据与模拟值对比Table 5 Comparison of factory data and simulation values of key product properties

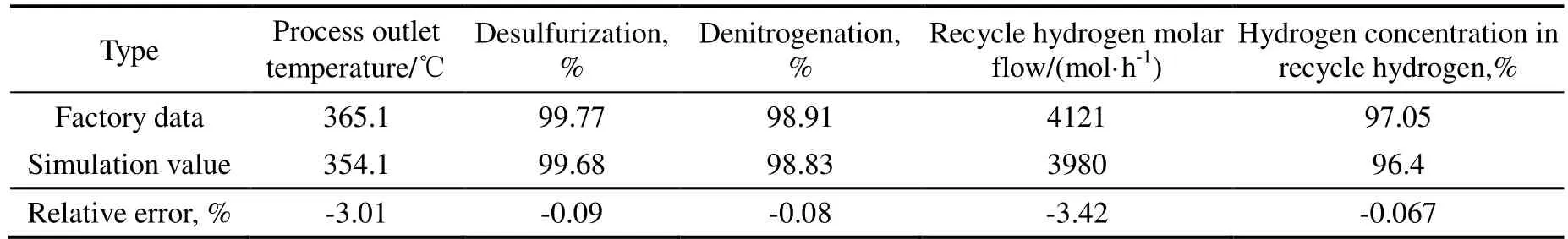

4.2 操作参数模拟精度分析

对比反应器关键运行参数模拟结果与实际生产数据,发现二者相对误差均在-5%~5%以内,具体对比情况如表6 所示:

表6 反应过程主要参数工厂数据与模拟值对比Table 6 Comparison of main parameters of reaction process between factory data and simulated values

4.3 模拟结果分析

从表5 中可以看到,除95%馏点温度外,精制柴油的各馏点温度都高于工厂数据,说明该反应器计算的精制柴油组成较重,反应器内发生的裂解反应深度较浅。同时,表6 中的循环氢流量和循环氢中氢气浓度的模拟结果也低于工厂数据。从加氢处理反应机理分析:加氢反应温度、循环氢流量和氢气浓度越高,加氢反应深度越大,发生的裂解反应越多,加氢产物组成也就越轻。因此,利用Symmetry软件模拟加氢过程的计算结果,是符合加氢处理反应机理的。

5 结论

利用Symmetry 流程模拟软件,对柴油加氢精制过程反应分离系统进行模型搭建和模拟结果回归矫正。模拟计算结果显示,Symmetry 软件的族组成表征方法可准确表征柴油馏分性质,物流混合性质表征结果与实际分析数据相对误差均为-5%~5%;表征后的柴油馏分可直接进入柴油加氢精制反应器模块进行反应计算,同时反应产物也可直接进入后续的分离过程,不需要再经过热力学方法和组分转换;柴油加氢反应过程的操作参数及最终产品质量的模拟计算结果与实际生产数据的相对误差均为-5%~5%,且符合加氢处理反应机理。