Pt-Sn/ZnAl2O4 临水蒸气催化低碳烷烃脱氢反应-再生工艺

2021-03-09吴文海姜冬宇刘剑锋樊志贵

吴文海,姜冬宇,刘剑锋,樊志贵,宋 磊

中国石油化工股份有限公司上海石油化工研究院,上海 201208

丙烯和异丁烯是石油化工领域中仅次于乙烯的重要基础有机原料,广泛用于生产各种聚合物和化工中间体,如聚丙烯材料(PP)、聚异丁烯、丙烯腈、环氧丙烷、汽油添加剂和丁基橡胶等。丙烯和异丁烯主要通过蒸汽裂解生产乙烯的副产得到,全球每年消耗的丙烯和异丁烯超过1.5亿吨。相比蒸汽裂解,通过轻烃脱氢工艺生产低碳烯烃,可以实现单一原料得到单一产品,其投资小,收率高,并且不受乙烯产量限制,已经成为蒸汽裂解联产低碳烯烃工艺的重要补充。同时,脱氢工艺可实现低值液化气等轻烃燃料资源的化工优化利用。

目前,存在铬系和铂系两种主要的商业化轻烃催化脱氢体系。其中,Pt-Sn-Cl/Al2O3催化的低碳烷烃脱氢反应采用临氢工艺,利用H2共给料方式来抑制脱氢催化剂积炭,提高催化剂单程稳定性[1-2],由于H2同时也是反应产物,会降低反应平衡转化率。此外,该烷烃脱氢催化体系失活速率快,需要通过烧炭、补氯、氧化和还原较复杂步骤才能实现催化剂再生。与使用H2作为反应介质相比,水蒸气不仅可以作为热载体减少脱氢反应器的温降[3-4],而且还可以作为惰性组分来降低反应物分压,提高烷烃平衡转化率。此外,大量水蒸气可以与催化剂表面积炭发生水煤气反应,去除积炭的同时也可以通过吹脱促进烯烃产物的脱附,提高反应选择性。

采用具有高水热稳定性的尖晶石结构的载体负载铂催化剂并应用于临蒸汽气氛下烷烃脱氢反应引起了广泛的关注[2,5]。研究表明,Pt-Sn/铝锌尖晶石催化剂可以达到与传统Pt-Sn-Cl/Al2O3催化剂相当的初始脱氢性能,并且可以通过载体表面结构[6]和助剂来调变催化剂的反应特性[7]。

本工作采用尖晶石负载的Pt-Sn催化剂,对脱氢原料、水烃比、温度和空速等影响低碳烷烃脱氢性能的反应参数以及再生工艺进行系统研究,并对催化剂进行长周期的脱氢反应-再生性能的测试。

1 实验部分

1.1 催化剂制备

采用共沉淀法制备载体,将硝酸铝和硝酸锌混合配制成一定浓度的水溶液,以氨水为沉淀剂,溶液pH值为5.5~8.5,得到乳白色悬浊液,将抽滤、洗涤后得到的滤饼在120 ℃下干燥,再于600 ℃马弗炉中焙烧,得ZnAl2O4载体;将得到的样品研磨、筛分出粒径为0.425~0.850 mm(20~40目)颗粒用于负载催化剂活性组分。

采用等体积浸渍法负载脱氢催化剂活性组分,称取一定量ZnAl2O4载体,移取一定浓度的H2PtCl6和SnCl2溶液共浸渍,过滤,在120 ℃干燥、于600 ℃煅烧,得到Pt-Sn/ZnAl2O4催化剂样品。

1.2 催化剂性能评价

采用微型连续流动常压等温反应器来评价催化剂的低碳烷烃催化脱氢性能。液态水在气化室气化并与气态烷烃混合后,进入石英管反应器(内径8 mm,采用上、下两段式反应器加热),在常压,反应温度为550 ℃,质量空速为4.0 h-1,蒸汽和烷烃体积比(水烃比)为2.0 条件下进行脱氢反应。反应后生成的气体经过冷凝器冷却并采用气液分离器将液态水分离,气态产物进入Agilent-7890 气相色谱。色谱柱采用氧化铝分离异丁烷、异丁烯、丙烷、丙烯、乙烷、乙烯和甲烷,并采用氢火焰离子检测器(FID)检测;采用分子筛分离CO,CO2和H2,并采用热导池检测器(TCD)检测。采用安捷伦工作站进行数据的采集、定性和定量分析。用含原料和产物的标准气,外标法(单点校正)对气相色谱检测器响应进行校正,进行定性和定量分析。

1.3 催化剂表征

采用美国Micromeritics仪器公司ASAP 2010型快速比表面孔径分布测定仪测量催化剂表面金属粒径及分布。在进行样品测定前,先将0.1 g的样品在300 ℃下抽真空脱气5 h以上,然后在液氮温度下进行N2吸脱附实验,比表面积通过Brunauer-Emmet-Teller(BET)方法计算获得(SBET),孔容(VSP)及孔分布情况采用Barrett-Joyner-Halenda(BJH)方法测得。

采用美国Micromeritics仪器公司AutoChem II 2920型高性能全自动化学吸附仪进行催化剂的氢气化学吸附,测定金属Pt粒子分散度和粒径。氢吸附大致步骤为:10 ℃/min升至550 ℃,使用H2/Ar还原2 h;换为Ar气氛,升温至580 ℃,吹扫1 h,降温至45 ℃;纯H2气氛,每3 min一次脉冲直至吸附平衡。

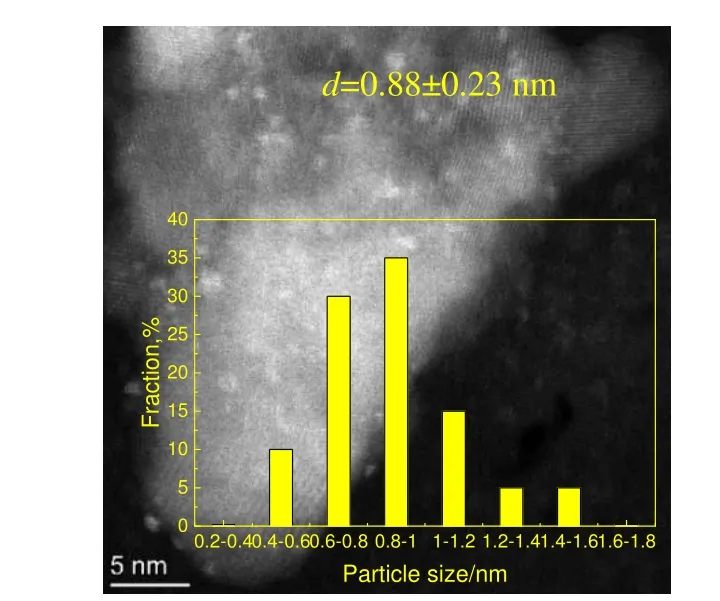

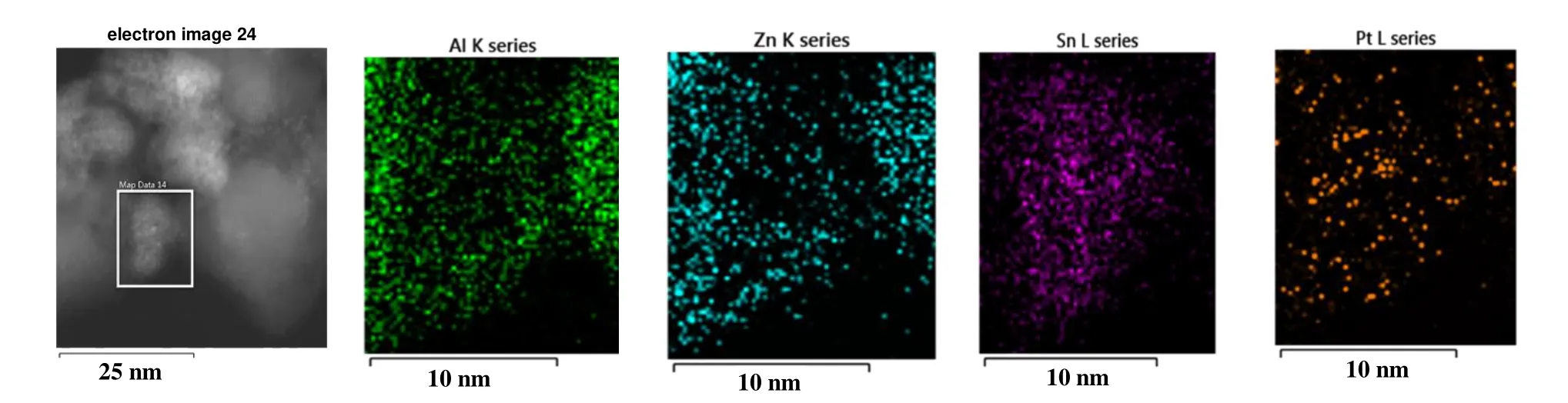

采用美国FEI公司Titan Cubed Themis G2 60-300型球差校正透射电镜(STEM)获得样品的扫描透射电镜图,透射电镜的加速电压为300 kV,STEM电子信号由高角环形暗场(HAADF)探测器收集,接收角为52~200 mrad。

采用美国TA仪器公司TA-STDQ600型热分析仪,通过程序升温氧化(TPO)和热重法(TG)分析催化剂表面积炭氧化曲线和积炭量。TG是称取样品20 mg,置于40 mL/min空气流中,以20 ℃/min的升温速率由室温升温至700 ℃,检测催化剂失重曲线,由催化剂失重量计算催化剂积炭量。TPO实验是将约50 mg样品置于O2和He(O2的体积分数为5%,40 mL/min)混合物,以10 ℃/min加热至700 ℃,获得氧化曲线。

2 结果与讨论

2.1 催化剂表面金属粒子尺寸与分布

通过氢化学吸附测得的催化剂表面金属颗粒的平均粒径约2 nm。Pt-Sn/ZnAl2O4催化剂的STEM 图像如图1 所示。同时,采用STEM-EDS 面扫描获得催化剂表面元素的分布信息,如图2。选定区域元素的密度体现了该位置相关元素的数量,载体元素>Sn>Pt。Pt 和Sn 元素同时出现在相同的区域表明表面Pt 和Sn元素存在二元活性结构以及二者相互作用的可能性。

图1 Pt-Sn/ZnAl2O4 催化剂的STEM 图像Fig.1 STEM image of Pt-Sn/ZnAl2O4 catalyst

图2 Pt-Sn/ZnAl2O4 催化剂的STEM-EDS 面扫描图谱Fig.2 STEM-EPS images and corresponding EDS elemental mapping of Pt-Sn/ZnAl2O4 catalyst

2.2 烷烃分子结构与脱氢性能

通常在炼厂C4 或液化气(含有不同结构低碳烷烃分子)分离出丙烷和异丁烷,进行脱氢反应生产低碳烯烃。考察低碳烷烃在混合状态下直接烷烃脱氢反应将有效简化生产工艺,降低生产成本,对提高产品的经济性有重要意义。

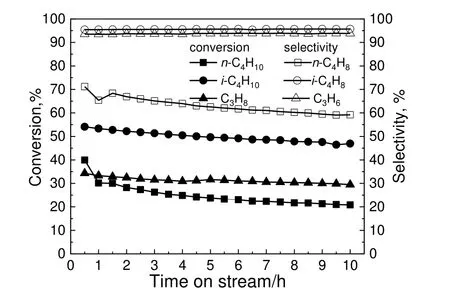

在反应温度为550 ℃,烷烃质量空速为4.0 h-1,水烃比为2.0 的条件下,Pt-Sn/ZnAl2O4催化剂对异丁烷(i-C4H10)、丙烷(C3H8)和正丁烷(n-C4H10)催化脱氢性能结果如图3 所示。由图3 可知,从反应的初始活性看,3 种物质脱氢从难到易依次为丙烷、正丁烷和异丁烷;对目标烯烃,异丁烯(i-C4H8)、丙烯(C3H6)和正丁烯(n-C4H8)的选择性从大到小依次为异丁烷、丙烷和正丁烷。从甲烷到异丁烷碳氢键离解能数据分析[8],碳氢键离解能逐步降低,脱氢难度也逐步降低。一般认为,烷烃分子在金属Pt 表面的解离吸附是脱氢反应的决速步骤,烃分子解离后会形成表面叔丁基、丙基和丁基中间体,中间产物越稳定会使得脱氢难度越低,尤其是异丁烷脱氢后形成的叔丁基中间体存在诱导效应和超共轭效应,使得异丁烷是这几种烷烃分子中最容易脱氢的分子。

图3 Pt-Sn/ZnAl2O4 催化剂用于丙烷、异丁烷和正丁烷的脱氢性能Fig.3 Dehydrogenation performance of propane,isobutane and n-butane on Pt-Sn/ZnAl2O4 catalyst

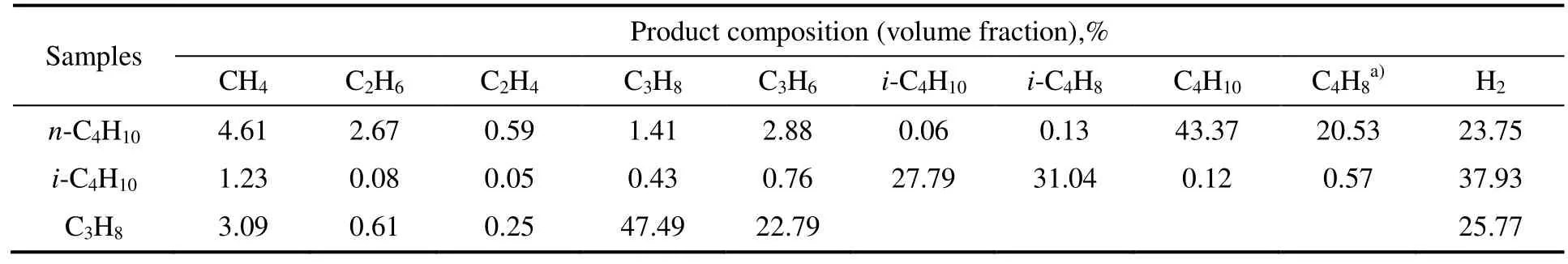

不同结构的烷烃分子的脱氢选择性差异与碳碳键的键能及烷烃分子结构的对称性有关。丙烷、正丁烷和异丁烷分子中,正丁烷的C—C 键离解能最低,意味着正丁烷更容易发生碳链的断裂。丙烷、正丁烷和异丁烷在Pt-Sn/ZnAl2O4催化剂上催化脱氢产物分布如表1 所示。由表1 可知,正丁烷脱氢产物中碳原子数减少的烃类明显多于丙烷和异丁烷,因此其产品选择性较低。此外,几种低碳烷烃分子的碳碳键的离解能普遍低于碳氢键的离解能[8],意味着碳链的断裂比碳氢键的断裂更容易,因此脱氢过程不可避免会有更低分子量的烃类分子生成,如甲烷(CH4)、乙烷(C2H6)和乙烯(C2H4)等。

表1 Pt-Sn/ZnAl2O4 催化剂上的脱氢产物分布Table 1 Dehydrogenation products distribution on Pt-Sn/ZnAl2O4 catalyst

从分子几何构型的对称性上看,异丁烷和丙烷脱氢只能生成一种烯烃产物,而正丁烷存在两种脱氢的位置,使得脱氢产物更加复杂。正丁烷脱氢的烯烃产物中同时存在双键的位置异构体,正丁烯(n-C4H8)、2-丁烯(2-C4H8)和顺反异构体(t-2-C4H8和c-2-C4H8),其中反式-2-丁烯(t-2-C4H8)的比例略高。此外,存在少量发生骨架异构化的产物异丁烯(i-C4H8)。

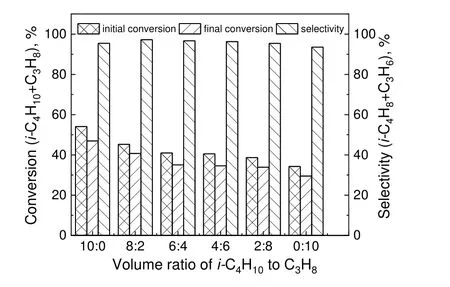

在反应温度为550 ℃,烷烃质量空速为4.0 h-1,水烃比为2.0 的条件下,以异丁烷中混合不同比例(体积比)的丙烷进料,在Pt-Sn/ZnAl2O4催化剂上催化脱氢反应性能结果见图4。由图4 可知,随着丙烷比例的升高(丙烷脱氢难度大于异丁烷),混合烷烃的脱氢性能逐渐降低,初始转化率从43%降低至38%,对混合烯烃的选择性也略有降低。随丙烷比例的提高,转化率和选择性呈线性下降趋势,说明不同比例的反应原料的脱氢性能差异主要与两种烷烃分子本身结构特性相关,可以认为丙烷/异丁烷混合烷烃进料与分别单独进料时丙烷、异丁烷在催化剂表面上的脱氢效率相同。同时,对比图3 中的数据可知,混合原料对催化剂的单程稳定性没有明显影响。

图4 不同异丁烷/丙烷比例下Pt-Sn/ZnAl2O4 催化剂上混合烷烃脱氢反应Fig.4 Dehydrogenation of mixed alkanes on Pt-Sn/ZnAl2O4 catalyst with different i-C4H10/C3H8 ratios

2.3 脱氢反应工艺条件的影响

2.3.1 水烃比的影响

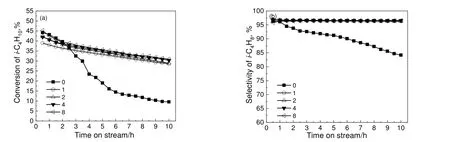

在反应温度为550 ℃,质量空速为4.0 h-1,考察不同水烃比对异丁烷在Pt-Sn/ZnAl2O4催化剂上催化脱氢反应性能的影响,结果见图5。由图5 可以看出,反应体系中加入水蒸气后,催化剂的失活速率明显降低,而催化剂的稳定性大大提高。随着水烃比的进一步增加,反应的选择性和稳定性没有显著变化,转化率有所提高。这可能是由于水分子存在条件下,催化剂表面可以通过水煤气变换反应减少积炭的生成,从而减少积炭对活性位的覆盖,使脱氢活性位点Pt 中心位暴露增多,从而提高转化率。当水烃比为2 时,催化剂的活性与水烃比为4 和8 时相差较小。高的水烃比意味着高的能耗和废水量,水烃比控制在1~2 较合适。

图5 水烃比对Pt-Sn/ZnAl2O4 催化剂的异丁烷脱氢性能的影响Fig.5 Effect of H2O/hydrocarbon radio on the i-C4H10 dehydrogenation performance of Pt-Sn/ZnAl2O4 catalysts

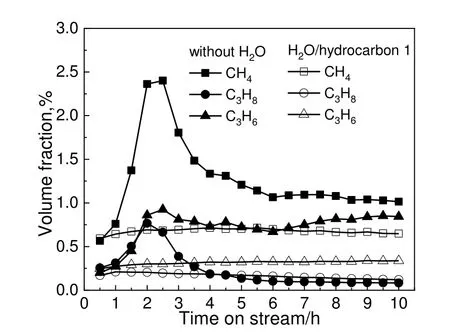

在反应温度为550 ℃,质量空速为4.0 h-1,考察有无水蒸气的条件下,异丁烷脱氢反应副产物的分布情况,结果见图6。由图6 可知,在水烃比为1 时,副产物的含量要明显低于不加水条件下的副产物含量。此外,有无加入水蒸气对脱氢反应副产物变化趋势影响显著。不加水蒸气时,体系中的甲烷、乙烷和乙烯副产物在反应初期快速升高再降低到一定值后一直保持稳定;而在水蒸气气氛下,几种副产物的浓度始终保持在较低水平。说明水蒸气的加入会明显抑制副产物的生成,从而提高烯烃选择性。

图6 有无水蒸气条件下异丁烷Pt-Sn/ZnAl2O4 催化剂上异丁烷脱氢副产物分布情况Fig.6 The volume fraction of by-products of i-C4H10 dehydrogenation with or without H2O on Pt-Sn/ZnAl2O4 catalyst

2.3.2 反应温度的影响

在质量空速为4.0 h-1,水烃比为2 的条件下,考察反应温度对异丁烷催化脱氢性能的影响,结果见图7。

图7 反应温度对Pt-Sn/ZnAl2O4 催化剂的异丁烷脱氢性能的影响Fig.7 Effect of reaction temperature on the i-C4H10 dehydrogenation performance of Pt-Sn/ZnAl2O4 catalyst

由图7 可知,反应温度对催化剂的活性、选择性和稳定性影响较大。随反应温度的升高,初始转化率逐渐提高。这是由于烷烃脱氢反应是强吸热反应,高温有利于反应向产物方向移动,提高温度使得异丁烷转化率提高。异丁烯选择性随反应温度升高起初缓慢下降,570 ℃后,随反应进行会出现选择性快速下降的趋势。

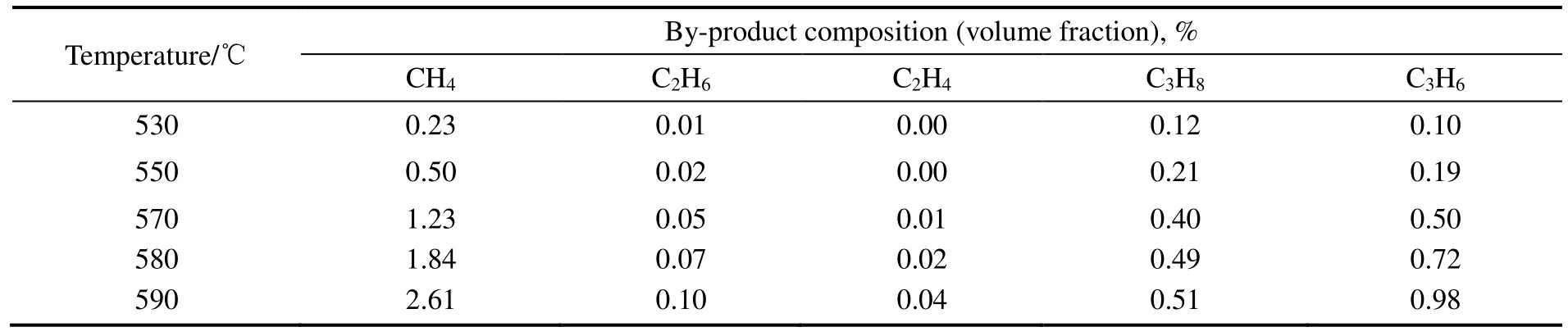

反应初期副产物组成随反应温度的变化分析结果列于表2。由表2 可知,异丁烷裂解的主要副产物是CH4,C3H8和C3H6,并有少量的C2H6生成。随着反应温度升高,上述副产物含量增加,并有C2H4生成。随转化率升高,反应体系中异丁烯产物浓度提高导致催化剂表面发生副反应的几率也相应加大,从而选择性下降。实验结果表明,550 ℃附近的反应温度对维持高的转化率和选择性是有利的。

表2 不同反应温度下初始反应副产物分布Table 2 The initial distribution of by-products with different temperature

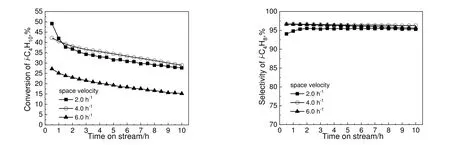

2.3.3 空速的影响

在反应温度为550 ℃,水烃比为2 条件下,考察不同空速对异丁烷Pt-Sn/ZnAl2O4催化剂脱氢反应性能的影响,结果见图8。由图8 可知,在空速为4.0 h-1,反应性能较佳,当反应10 h 后,转化率从42%下降至30%左右,而异丁烯选择性稳定,持续保持96%以上。更低的反应空速意味着反应物在催化剂床层的停留时间更长,从而与催化剂有更充分的接触,使得原料的转化率更高。而更高的反应空速意味着物料的停留时间更短,可能导致更低的转化率,但同时也减少了催化剂表面产物的进一步深度脱氢或发生裂化反应的可能,可提高反应的选择性。

图8 反应空速对Pt-Sn/ZnAl2O4 催化剂的异丁烷脱氢性能的影响Fig.8 Effect of space velocity on the i-C4H10 dehydrogenation performance of Pt-Sn/ZnAl2O4 catalyst

表3 为不同反应空速下初始反应副产物组成。由表3 可以看出,副产物CH4,C2H6,C2H4和C3H8含量随着空速增高而降低,但C3H6在空速为6.0 h-1,含量升高。而4.0 h-1和6.0 h-1空速下副产物总量相当,空速为4.0~6.0 h-1下可保持相对稳定的副产物生成速率。

表3 不同反应空速下初始反应副产物分布Table 3 The initial distribution of by-products with different space velocity

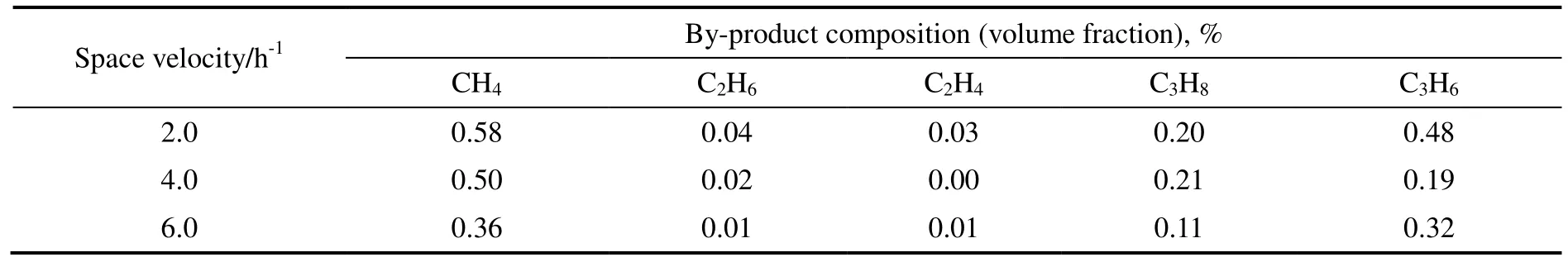

2.4 Pt-Sn/尖晶石催化剂失活与再生

在烷烃脱氢反应过程中,催化剂表面持续积炭会导致催化剂失活(见图7)。反应10 h 后催化剂样品的热重(TG)测试结果表明催化剂表面积炭量约1.48%(质量分数)。积炭催化剂样品的程序升温氧化曲线如图9 所示。图中出现3 个氧化燃烧峰,其分别对应不同碳沉积物种,在410 ℃处的碳沉积主要由覆盖Pt 金属的低聚合碳沉积所致,而在较高温度为475 ℃和525 ℃处的碳沉积主要由位于载体表面高聚合积炭引起的[9]。上述结果表明,在空气气氛中于550 ℃的高温下可以消除催化剂表面的积炭。

图9 反应10h 后的催化剂的TG(a)和TPO(b)曲线Fig.9 TG (a) and TPO (b) profiles of the used catalyst

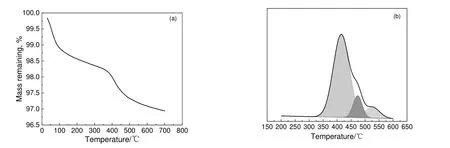

图10 为失活催化剂空气烧炭时间对催化剂性能恢复的影响。由图10 可以看出,当烧炭时间为2.0 h时,再生后催化剂的初始转化率与新鲜催化剂基本相当,且在整个反应时间内性能衰减趋势基本保持一致。从再生前后的选择性变化看,尽管每次烧炭的时间不同(烧炭程度不同),但其选择性均保持在95%以上。上述结果表明,空气烧炭工艺可消除Pt-Sn/ZnAl2O4催化剂表面积炭并恢复催化剂性能。

图10 不同烧炭时间后Pt-Sn/ZnAl2O4 催化剂上异丁烷脱氢性能Fig.10 The dehydrogenation performance Pt-Sn/ZnAl2O4 catalyst after different decoking time

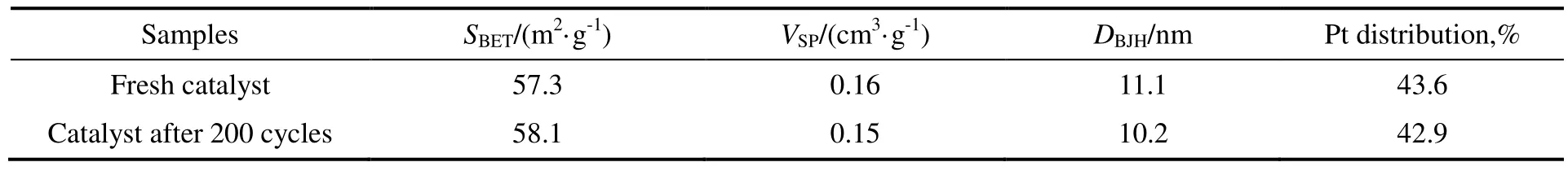

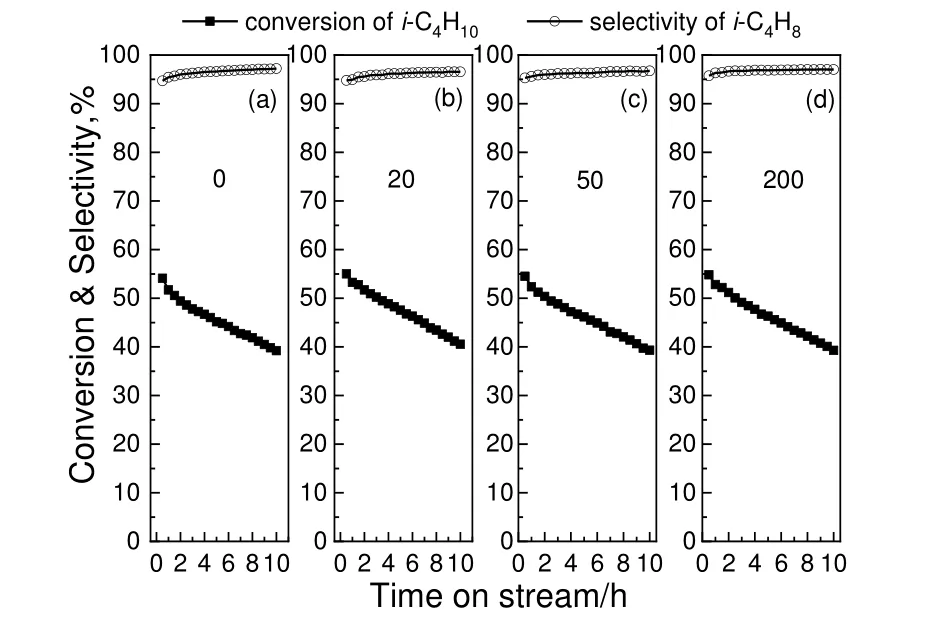

在对空气浓度、烧炭时间等再生工艺参数优化的基础上,采用Pt-Sn/ZnAl2O4催化剂进行了异丁烷脱氢的长周期再生稳定实验,结果如图11(图中数字代表烧炭的次数)。将反应10 h 的催化剂在550 ℃,空气气氛下烧炭2 h,重新活化、反应,反复进行反应-再生循环。经过多次反应-再生处理后催化剂的转化率和选择性几乎没有影响,即没有烧炭前的新鲜催化剂、烧炭20 次和烧炭50 次的催化剂性能基本一致,初始转化率可达到52%以上。而对于异丁烯的选择性维持在93%以上。Pt-Sn 催化剂在微反装置超过200 次循环再生稳定性实验后(>2 000 h),性能保持稳定。对长周期稳定性测试后(2 000 h 后)的催化剂样品进行表征测试并与反应前的新鲜样品进行对比,结果见表4。与新鲜催化剂相比,经过长周期运行后,催化剂的比表面积、孔体积均保持不变,而且金属Pt 分散度未见明显降低,催化剂的各种物理、化学特性都表现出良好的稳定性。

表4 Pt-Sn/ZnAl2O4 催化剂反应前后的N2 吸附脱附和氢吸附结果Table 4 Results of N2 adsorption desorption and H2 adsorption of Pt-Sn/ZnAl2O4 catalyst before and after the reaction

图11 Pt-Sn/ZnAl2O4 催化剂循环烧炭再生的催化性能Fig.11 Catalytic activity of Pt-Sn/ZnAl2O4 regenerated by decoking at different cycles

传统的Pt-Sn-Cl/Al2O3催化剂在积炭失活后需要采用烧炭、补氯、焙烧和还原等复杂步骤来实现催化剂的再生。而本工作中的Pt-Sn/ZnAl2O4催化体系的载体性质及助剂特性均与前者存在差异,尤其是没有采用反应-再生过程中易流失的氯助剂,使得催化剂可采用更加简单的再生过程来恢复活性。

3 结论

尖晶石负载的Pt-Sn 催化剂可在高空速(4.0 h-1),低水烃比(1~2),550 ℃条件下催化低碳烷烃脱氢反应。不同烷烃的脱氢性能与其C—H键和C—C键的离解能以及分子几何构型密切相关。Pt-Sn/尖晶石催化体系可以催化不同分子结构的C3和C4烷烃脱氢反应生成相应结构的低碳烯烃。高水烃比有利于提高催化剂的活性和稳定性;采用更高的反应温度可提高脱氢反应的平衡转化率,但是会降低脱氢反应的单程稳定性。

脱氢反应后的失活催化剂可通过空气烧炭步骤恢复催化剂活性,经过2 000 h 的反应-再生循环测试后,催化剂的孔道结构、催化剂表面的铂金属粒径没有明显变化,催化材料表现出的良好结构稳定性,可适用于需长周期运转的工业装置。