大型煤化工装置循环流化床锅炉长周期运行研究与探索

2021-03-09黄孺国

陈 磊,黄孺国

(河南龙宇煤化工有限公司,河南 永城 476600)

河南龙宇煤化工有限公司(以下简称龙宇煤化工)一期为50万t/a甲醇、20万t/a二甲醚;二期为40万t/a醋酸及20万t/a乙二醇项目;三期为利用二期富裕合成气新建的20万t/a乙二醇项目。园区内蒸汽系统为一期3×130t/h(9.8MPa,540℃),二期3×220t/h(9.8MPa,540℃)高温高压循环流化床锅炉,其中,1#、2#、3#、5#、6#锅炉采用单锅筒横置式自然循环、“水冷旋风分离器”、膜式壁炉膛前吊后支、全钢架结构、高温分离、高倍率循环流化床锅炉技术的高温高压循环流化床燃煤锅炉。

4#锅炉采用中温分离、低倍率循环流化床锅炉技术的高温、高压循环流化床燃煤锅炉。其中,炉内自下而上依次为一次风室、浓相床、悬浮段、一级蒸发管、三级过热器、二级过热器、一级过热器、二级蒸发管及高温省煤器。

1 改造实施背景及锅炉存在的问题

1.1 实施背景

2019年,园区内部锅炉系统频繁出现泄漏,造成运行周期大幅降低,严重影响着生产系统的稳定运行。随着龙宇煤化工三期新建20万t/a乙二醇项目的试车、投产,届时6台锅炉将全部保持运行,锅炉将无备炉,考虑到园区总体蒸汽平衡,锅炉的安全稳定运行对化工装置的稳定生产至关重要。

1.2 锅炉存在的问题

(1)经过历次停炉检修检查、测厚发现,水冷壁过渡区域、人孔门四周、吊屏穿墙区域、炉膛角部、炉膛出口周围等磨损严重。

(2)排渣管与床面连接板焊口经常开焊、排渣口变形。

(3)锅炉频繁出现断煤、堵煤问题,严重影响着锅炉的稳定运行。

(4)4#炉负荷自实施低氮燃烧改造后,锅炉负荷较低,无法保持高负荷运行。

(5)5#、6#锅炉省煤器管道频繁出现泄漏,严重影响锅炉长周期运行。

(6)入炉煤煤质颗粒度不均匀,给锅炉稳定运行带来一定影响。

2 采取的改造措施

2.1 水冷壁管改造[1]

循环流化床锅炉受热面磨损是影响锅炉长周期运行的第一因素,尤其是炉膛水冷壁等的磨损,解决此类磨损是保证锅炉长周期运行的关键。

历次停炉检修检查、测厚发现,水冷壁过渡区域、人孔门四周、吊屏穿墙区域、炉膛角部、炉膛出口周围等磨损严重。2019年,龙宇煤化工利用大修对一期3×130t/h锅炉密相区向上6m区域内受磨损的水冷壁管排进行更换(见图1),同时根据导流板磨损情况,调整导流板安装尺寸及位置。

2.2 实施防磨保护措施[2]

龙宇煤化工利用2019年的大修机会,对一期3台锅炉实施炉内喷涂,利用火焰高温工艺将铬镍合金喷涂在卫燃带上部水冷壁上,喷涂高度为卫燃带上方6m,厚度>0.5mm,自实施防磨喷涂后,有效改善了锅炉上部水冷壁冲涮情况,近两年来上部未出现水冷壁泄漏的情况。具体采取措施如下:①对整体磨损区域防磨喷涂;②对防磨喷涂保护失效、磨损严重的区域,如水冷壁与过渡区域,对导流板磨损及时进行补焊;③严格控制补焊导流板的质量;④尽量使炉衬(可塑料)的上边缘与水冷壁平滑过渡,消除形成涡流的条件,消除涡流磨损。

2.3 排渣管改造

排渣管与床面连接板焊口经常开焊、排渣口变形,经过认真分析,发现是由于排渣管的膨胀给床面加了一个向上的应力所引起。通过研究决定采取两项措施:一是在连接处采用耐热铸钢短管,上部采用加厚设计,相当于做了一个加强环;二是在床面的下面加装一个支撑板,消除了应力。

2.4 2#锅炉给煤系统改造[3]

针对各台锅炉频繁出现的断煤、堵煤问题,龙宇煤化工以2#锅炉做试验,在2019年大修期间,优先进行2#炉无堵塞给煤系统改造,其他锅炉根据2#炉改造效果再行确定。具体改造措施如下:更换锅炉煤仓下部部分衬板,在锅炉煤仓出煤口和原皮带给煤机之间增加一套无堵塞给煤机,将原落煤管更换为无堵塞播煤器。以上改造投入运行后,效果较好,在煤质较差的情况下,相对1#、3#炉能够保证2#炉的给煤稳定。

2.5 4#炉提负荷改造及防磨

(1)负荷提升改造。龙宇煤化工4#锅炉为220t/h(9.8MPa)中温分离、低倍率循环流化床锅炉,自2018年实施锅炉超低排放及低氮燃烧改造后,负荷最多提升至170t/h,无法达到设计负荷,针对4#锅炉存在的床温高、负荷低、布风差、返料少等问题,对其进行局部改造:一是将炉内布风板所有风帽由蘑菇形改为钟罩式[4],以改变原有的布风状况;二是在旋风分离器出口增加烟气挡板,在中心筒底部割除400mm,扩大返料器风帽孔径,以增加返料灰量。经改造后,4#炉床温基本控制在900℃左右,锅炉负荷能够达到200t/h,较本次改造前提升效果明显。

(2)防磨处理。对4#炉所有受热面防磨瓦进行大面积更换,减少受热面的磨损。

2.6 5#炉、6#炉省煤器管道所有焊缝重新焊接

5#炉、6#炉运行过程中频繁出现省煤器管道泄漏,导致停炉事故,大修期间对所有省煤器管道进行检查,发现部分焊缝存在一定缺陷。2019年大修期间,龙宇煤化工组织专门检修力量,对5#炉、6#炉省煤器存在缺陷的管道焊缝进行重新焊接,并对省煤器防磨瓦进行更换,减少对管道的磨损,自检修以来再未出现因泄漏而停炉的事件。

2.7 强化入炉煤质管理

龙宇煤化工在生产中使用的主要有永城本地煤、焦煤、晋煤,为了节约成本掺烧约20%的高硫煤。

在强化煤质管理上,龙宇煤化工主要采取了以下几点措施:

(1)增加筛破一体机,控制入炉煤粒度。为保证燃料煤颗粒度,永城园区煤储运增加了筛破一体机,颗粒度较之前明显减小,基本能保持13mm以下,燃煤颗粒度改造前后的数据对比见表1。

表1 燃煤颗粒度改造前后的数据对比

(2)退出矸石掺配,确保锅炉稳定运行。循环流化床锅炉具有对燃料适应范围宽的优点,可以燃用低发热量的劣质煤,前期为了节约运行成本,燃煤中掺配一定比例的、发热量较高的煤矸石,随着矸石发热量的降低,对锅炉带来的负面作用逐渐显现。

考虑到锅炉防磨的投入、排渣热损失、锅炉整体磨损、使用寿命周期等影响,经综合分析后,龙宇煤化工决定燃煤中退出煤矸石,燃料煤的发热量控制在19.2~20.9MJ之间,接近于设计值。

退出煤矸石后,经过长时间运行,停炉检查发现,锅炉各部受热面磨损程度较以往明显减小(见表2),这也是锅炉能够长周期稳定运行的重要原因之一。

表2 添加煤矸石前后锅炉运行周期比较

3 优化工艺操作确保锅炉长周期稳定运行

3.1 标定风量表、稳定料层厚度、适当降低出力

在前期锅炉运行期间,因锅炉风量表不准,运行调整仅能参考风机电流、风压、床温等。2019年检修,在锅炉全停期间,对各炉进行冷态通风试验,对风量表进行了标定,发现锅炉运行期间的一次风量均偏大,这也是造成锅炉磨损的重要原因。经过分析、试验,对锅炉一次风机电流、料层厚度进行调整,一次风机电流基本降低10A左右,风室压力降低2kPa左右,锅炉调整前后参数对比见表3。

表3 锅炉调整前后参数对比

为保证锅炉料层稳定,对一期锅炉冷渣机进行更换,将原有风冷水冷气槽式冷渣机更换为滚筒冷渣机(见图3),提高了排渣效率。

图3 气槽冷渣机更换为滚筒冷渣机

3.2 提高燃烧效率

在降低一次风量的基础上,适当增加二次风配比,提高二次风风压至5~7kPa,控制尾部烟道氧量在3%~5%,不仅提高了锅炉的燃烧效率,也减少了锅炉内部受热面的磨损,保证了锅炉的稳定运行。

3.3 改善锅炉加药系统

在锅炉水处理方面,原设计是向给水中添加20%氨水,控制pH值;向除氧器进水中添加联氨,控制溶解氧;向锅炉汽包内添加磷酸盐,控制锅炉给水pH值。经过长时间的运行,汽包内壁及受热面管道内壁结垢,下游装置的透平机组叶片上也发现钠盐的结垢。为改善锅炉水质,控制蒸汽品质,龙宇煤化工改用了新型锅炉水处理剂W800和有机pH调节剂W400,使用效果明显,汽水品质合格率由原来的95%提高到99.5%以上。

该项措施不仅改善了汽水品质,解决了结垢问题,降低了锅炉受热面爆管的概率,还减少了锅炉的排污量,对延长锅炉运行周期也起到了一定的作用。

3.4 实施运行奖励机制

龙宇煤化工制定了《关于锅炉长周期运行市场化考核办法》,提出了保证单台锅炉运行120d、150d、220d三个阶梯的奋斗目标,明确了奖励额度,同时明确了各部门的职责与奖罚比例,提高了员工做好日常工作的积极性和责任心,发挥了高效的经济杠杆作用。

4 取得效果

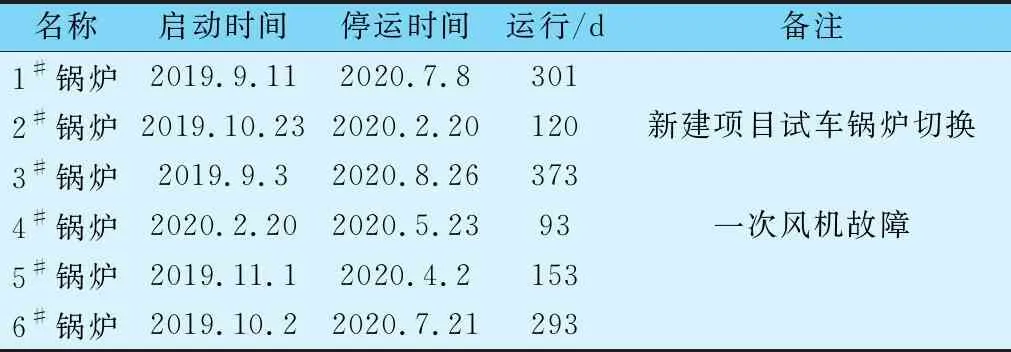

通过以上措施,单台锅炉运行时间较往年增加120d以上,6台锅炉运行周期见表4。

表4 6台锅炉运行周期

5 结语

锅炉装置在生产中的作用是提供系统的蒸汽、电力等,锅炉的稳定运行对整个化工装置起了关键性作用,龙宇煤化工通过技术改造、控制入炉煤煤质、优化工艺操作、使用新型锅炉水处理剂、以及制定长周期奖励机制等手段,确保了锅炉的稳定运行,其中3#锅炉实现了锅炉安全稳定连续运行373d,1#锅炉实现301d,6#锅炉实现连续运行293d,其他锅炉基本在200d以上,运行周期较往年至少提高120d以上。