Aspen Plus Dynamics软件在多变量模型预测控制中的应用

2021-03-09艾丹亭孔秋生王照成李繁荣

艾丹亭,孔秋生,王照成,李繁荣

(中国五环工程有限公司,湖北 武汉 430223)

随着过程工业日益复杂化、精细化、数字化,对过程控制的品质要求也随着计算机技术和控制理论的发展而不断提升。常规的DCS控制仅能实现单个变量的控制,基于比例计算、积分计算和微分计算等的传统控制算法,多为反馈控制。在大滞后、强耦合和非线性的过程对象中,DCS控制很难实现过程变量的平稳控制。为克服DCS控制的局限性,国内外很多化工园区已开始使用先进控制技术(APC)来提高装置的自控程度和智能化水平。

多变量模型预测控制[1]是一种常用的先进控制算法,其特点是控制器内置多输入、多输出的预测模型,可对过程对象进行卡边控制,既能提高装置自控率,又能提高运行经济性。但多变量模型预测控制在实施过程中需对实际装置进行大量测试以获得数据,进而对控制器内置的预测模型作参数回归,因此测试过程的实施周期较长,且由于缺乏科学的指导,效率比较低。

本文介绍了一种利用Aspen Plus Dynamics软件对过程对象进行动态仿真建模,并基于仿真的对象模型进行测试、获取模型预测控制器参数的方法,可极大缩短先进控制项目的实施周期,提升控制品质。

1 Aspen Plus Dynamics软件介绍

Aspen Plus Dynamics 动态建模是 Aspen Plus 稳态建模的扩展,通过在稳态模拟的基础上添加静设备尺寸、动设备性能曲线、管线参数、仪表阀门参数和控制器等实现对过程对象的动态建模,内部主要使用压力驱动的建模方法,对理解过程对象动态变化、确定控制策略和设计控制系统很有帮助。Aspen Plus Dynamics可以设计且验证过程控制方案、进行安全性分析(如泄压)、研究装置开停车方案和搭建操作员培训系统。目前从事先进控制工作的多为自动化公司的团队,采用现场阶跃测试的方法获得预测模型参数,Aspen Plus Dynamics软件在先进控制模型开发应用上鲜有论述。

2 Aspen Plus Dynamics软件应用

下文将以硫磺回收装置的溶剂再生塔为例,讲述Aspen Plus Dynamics软件应用于先进控制模型开发的过程,主要包括如下3个步骤:①利用Aspen Plus软件进行稳态模型的搭建;②利用Aspen Plus Dynamics软件进行动态模型搭建;③基于动态模型辨识控制器参数。

2.1 稳态建模

石油炼制工艺中常采用复合型甲基二乙醇胺(MDEA)溶剂吸收和脱除产品中的H2S和CO2等酸性气体,吸收了酸性气体的MDEA溶剂称为富溶剂,需要进行再生,溶剂再生塔则是完成这一单元操作的关键设备。溶剂再生塔的进料是富溶剂,再沸器通入蒸汽进行间接汽提,塔釜得到贫溶剂,塔顶气相通过冷凝器和分离器进行气液分离,气相送至后续工序或装置,液相全回流进塔。

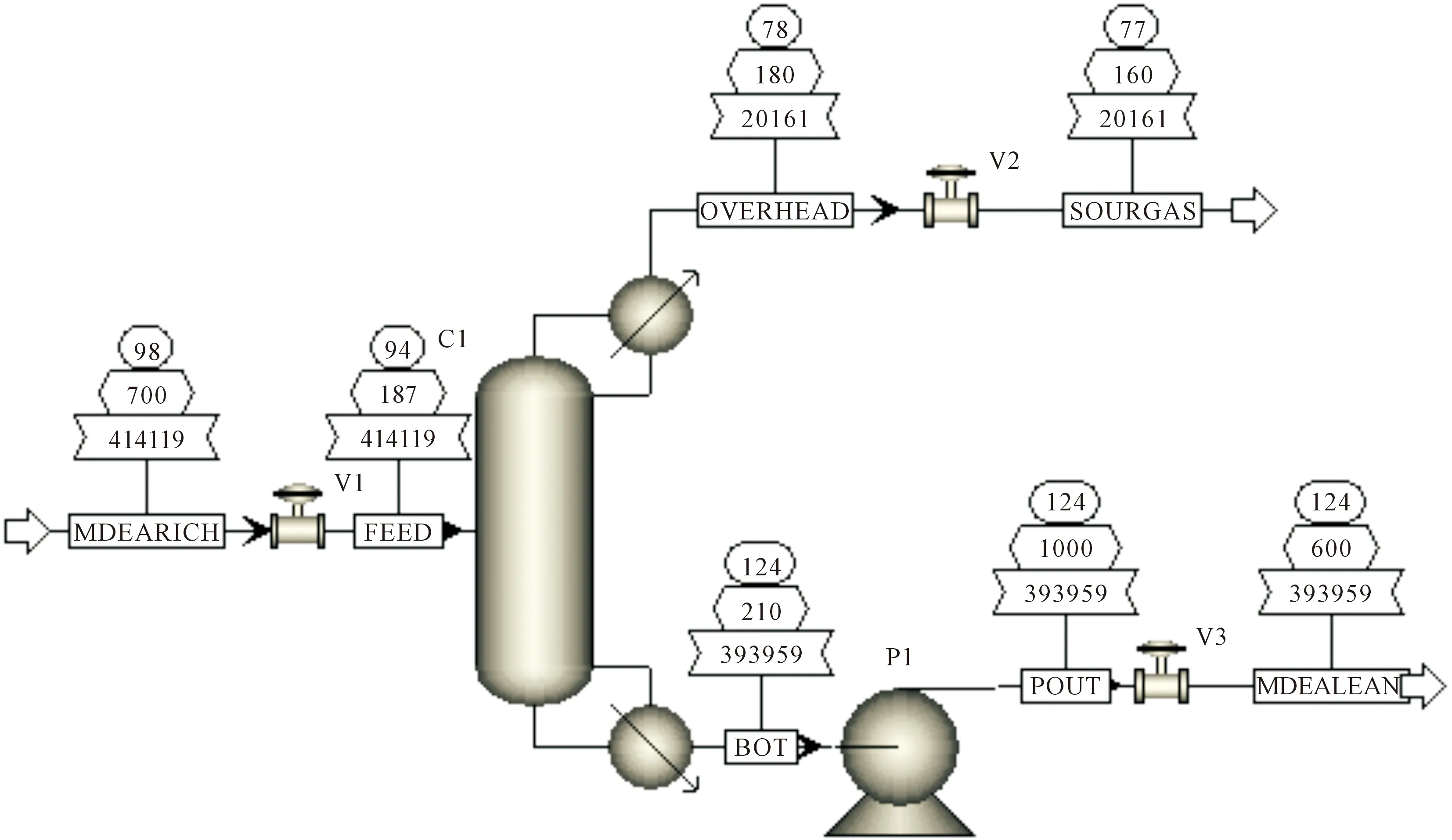

在本文选取的案例中,溶剂再生塔进料MDEA富溶剂温度为98℃,压力为700kPa,流量为414 120kg/h,其组成见表1,分离要求为塔釜H2S质量分数≤800mg/kg。利用Aspen Plus软件进行溶剂再生塔的稳态模型搭建,物性方法选用ELECNRTL,汽提塔基于Rate-Based计算,理论塔盘数为19块(包含再沸器和冷凝器),进料位置为第5块塔盘,塔顶操作压力为180kPa,塔盘上定义相关反应(见表2),完成稳态模型搭建(见图1)。

表1 MDEA富溶剂组成

图1 工艺流程稳态模拟

表2 溶剂再生塔塔盘反应定义

根据分离要求进行稳态模拟计算,再沸器能耗为30MW,回流比为1.9。

2.2 动态建模

进行动态建模前,在Aspen Plus稳态环境下输入溶剂再生塔的水力学参数:按照工程设计计算,塔径选择4.4m,板间距为0.7m,堰高为0.05m,塔板类型为浮阀,起泡因子为0.85。塔顶回流罐为卧式罐,椭圆形封头,长度为8m,直径为2.6m。塔釜采用椭圆形封头,高度为5.3m,直径为4.2m。塔釜再沸器和塔顶冷凝器的热传递选择恒定功率计算类型。完成相关输入后,选择压力驱动模式,转为动态文件。

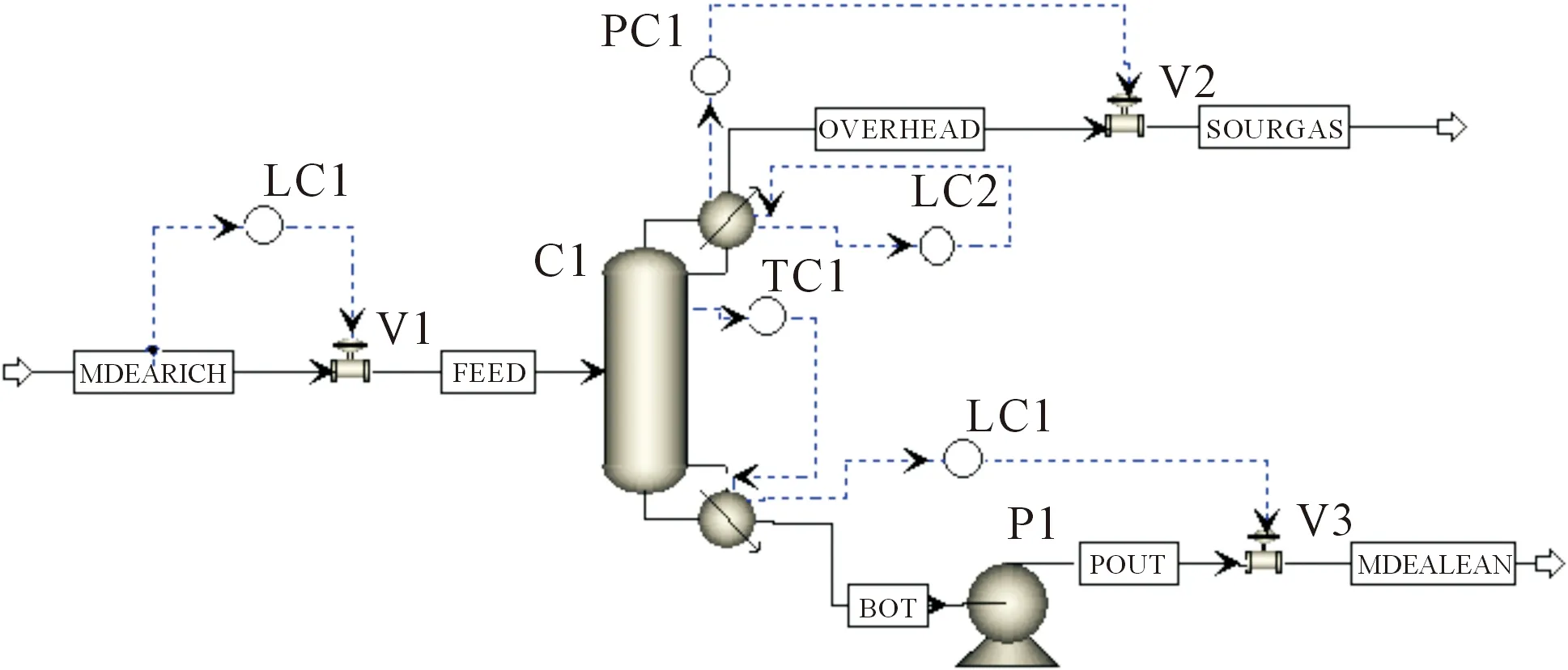

在Aspen Plus Dynamics环境下打开动态文件,并配置控制器。进料流量控制器(FC1)配置为反作用控制器,量程为0~828 240kg/h,比例为1,积分时间为10s;塔压控制器(PC1)配置为正作用控制器,量程为0~360kPa,比例为2,积分时间为120s;塔釜液位控制器(LC1)配置为正作用控制器,量程为0~100%,比例为4,积分时间为600s;回流罐液位控制器(LC2)配置为正作用控制器,量程为0~100%,比例为3,积分时间为1 200s;塔温控制器(TC1)配置为反作用控制器,量程为0~216℃,比例为1,积分时间为1 800s,微分时间为10s,输出调整再沸器功率。完成的动态模型见图2。

2.3 控制器参数辨识

多变量模型预测控制器内置多输入、多输出的预测模型,工程实践中通常采用的测试方法为单变量阶跃测试,并基于测试数据回归控制器参数,关键参数包括增益、滞后时间和时间常数[2]等,完成所有变量测试后,控制器建模过程中不同变量的耦合关系基于叠加原理产生。此节内容仅阐述一组输入变量(再沸器功率)和输出变量(塔温)的控制器参数获取过程。

图2 工艺流程动态模拟

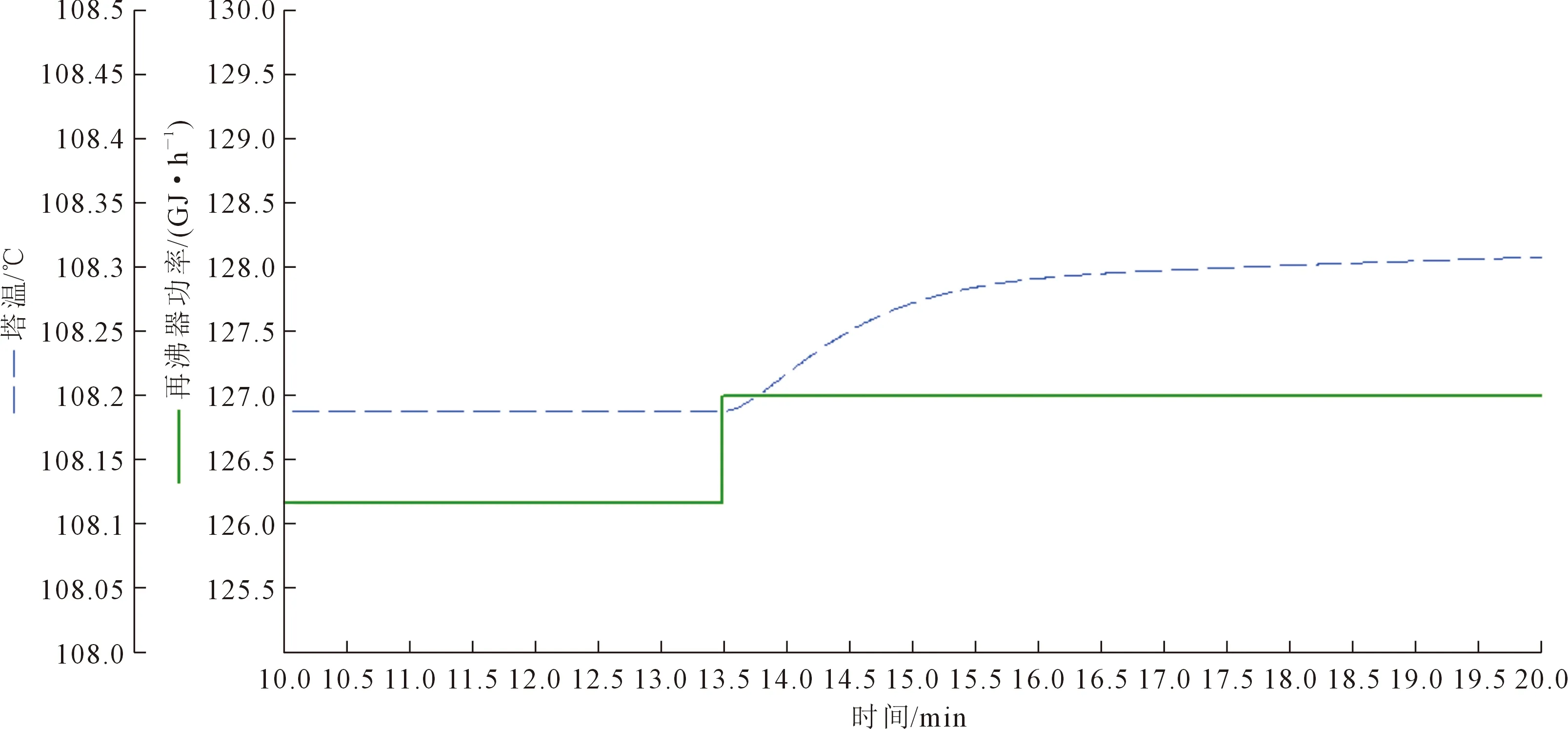

利用Aspen Plus Dynamics软件创建了溶剂再生塔的动态模型,并设计了塔温控制器,仿真过程中将塔温控制器设置为开环状态,对再沸器功率进行阶跃测试(见图3),获取塔温随再沸器功率的动态响应数据,以此辨识出再沸器功率对塔温的控制器参数,增益为0.44,滞后时间为0.61min,时间常数为4.99min。

图3 再沸器功率对塔温阶跃测试曲线

3 结语

工业园区实施先进控制项目的关键步骤是对装置进行阶跃测试并获取测试数据,通过对测试数据进行辨识回归得到多变量预测模型参数,完成控制器设计。对实际运行的装置进行测试需要耗费大量的人力和时间,不合理的测试方案也会影响生产,借助Aspen Plus Dynamics软件对过程进行动态建模,在仿真的机理模型上进行测试和数据辨识获取控制器参数,将大幅缩短先进控制项目的实施周期。

Aspen Plus Dynamic助力先进控制项目的关键在于建立高精度的仿真模型,应尽可能收集准确的工程设计资料,包括物料平衡、设备形式及尺寸、动设备性能曲线、管线参数、仪表阀门参数、控制和联锁逻辑等,同时,进行控制器仿真设计时还应充分了解实际装置的DCS(集散控制系统),保证控制器的动作特性与现场一致。另外,在已运行的装置开展先进控制项目,可采集长期的运行数据对仿真对象模型进行模型校正,以进一步提高模型的精度。