热洁炉脱附尾气处理工程实例

2021-03-09

1 项目概况

广东佛山某压力容器有限公司因扩建新增1 台热洁炉,用于脱除喷漆、喷粉次品及挂具表面的涂料。热洁炉由两个相对独立的加热系统以及温度,烟雾控制系统组成。加热系统将炉腔加热到450℃范围内。炉温是阶梯式上升,上升速度由电脑计算和控制,使次品或挂具表面有机物逐步分解成碳氢化合物可燃气体,进入二次废气燃烧系统。当分解物(废气)进入二次燃烧系统经750~1150℃高温分解后通过热洁炉排气口排放。由于次品工件或挂具上的有机物在高温分解中会产生尾气,主要污染物为粉尘颗粒物、非甲烷总烃以及臭气,同时伴有少量的油烟产生,对周边企业生产及厂区内外环境造成不良的影响。

2 烟气排放量、原始浓度

2.1 烟气排放量

本项目废气经热洁炉排烟管上部的2 个接受罩收集,罩口尺寸为φ550mm,结合《简明通风设计手册》局部排风罩的设计要求,废气治理设施的设计风量取5000Nm3/h。

2.2 原始浓度

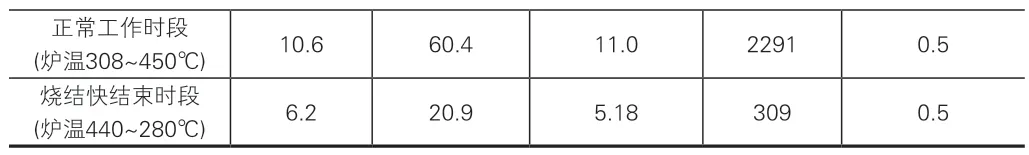

项目环评编制阶段,由第三方广东顺德环境科学研究院有限公司实验室对废气污染物排放情况进行了监测,报告编号为W081703,烟气排放量和原始浓度见表1。

表1 项目热洁炉废气原始浓度检测结果

3 废气治理工艺

3.1 废气治理工艺

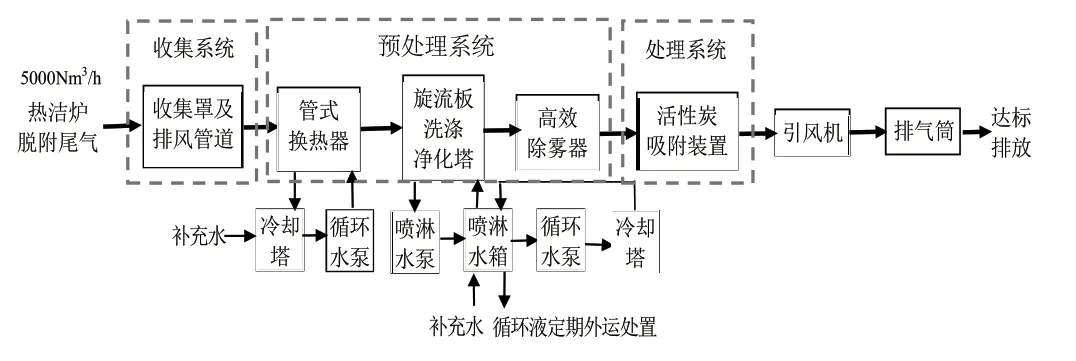

本项目设计将热洁炉脱附废气(废气量5000Nm3/h)由业主原有8 条40m 长DN150mm 的SUS310S 耐高温管道并联输送至楼顶,并经过换热器+旋流板洗涤塔+高效除雾器+活性炭吸附装置处理,最后经引风机引至排气筒达标排放。具体工艺流程见图1。

图1 废气治理工艺流程

3.2 废气处理工艺流程说明

3.2.1 预处理系统

高温废气(约250℃)在引风机的负压抽风下进入管式换热器中,管式换热器内均匀分布许多传热性能良好的传热管,高温废气的热量通过传热管传到传热管外壁流动着的温度较低的水,水温随着流动途径而升高,最后流出换热器,从而达到废气降温的目的。从换热器流出的热水进入到冷却塔中,通过冷却塔进行散热,回复到最初的水温,然后再次回用到设备中。

经过管式换热器降温后的废气切向进入到旋流板塔中,废气由塔下部向上流动,气流通过旋流板叶片的导向作用产生旋转和离心运动,同时叶片上逐板下流的吸收液被喷射成细小的雾滴,使气液之间形成很大的表面积,从而大大提高了吸收效率。上层吸收液经旋流离心作用进入边缘的集液槽流向下一层旋流板塔踏板,再次被气流雾化而进行下一层吸收作用。由于高温气体与常温吸收液充分直接接触,使气体热量转移到液体中,同时废气中的可溶性有机物和颗粒被水雾粘附,达到较好的降温和除尘的目的。废气从旋流板洗涤净化塔出来后,气流方向由下往上猛然转为由上往下进入高效除雾器内,气流的方向忽然改变,在惯性力及内设除雾板的作用下,气流中的水雾被分离出来,达到除雾的目的,保护后续的治理设施能长期高效稳定运行。

3.2.2 预处理系统

经高效除雾器除雾后的气体进入蜂窝活性炭吸附装置中,活性炭吸附有机污染物的主要原理为活性炭(吸附剂)由于具有疏松多孔的结构特征,比表面积很大,当它与有机污染物(吸附质)接触时,产生强烈的相互作用力——范德华力,有机污染物被吸附于活性炭的孔道的表面上,气体得到净化。当其吸附了一定量的污染物质后会达到饱和,从而降低了吸附性能,甚至完全失效。失效的废旧活性炭须由厂方负责交有资质的单位外运处置。经活性炭吸附处理后的有机废气可达标排放。

4 主要设备材料及参数

收集罩:规格D550×H250mm,材质SUS310s,数量2 个。

收集管道:规格D150mm,材质SUS310s。

管式换热器:规格1450×1360×870mm,烟气温降250℃→70℃,冷却水流量57m3/h,水温升:32℃→37℃,设备阻力300Pa,材质Q235A,数量1 台。

冷却塔1#:型号LKT-125L,流量97.5m3/h(27℃),85m3/h(28℃),规格Φ2900×2555mm,功率2.2kW,数量1 台;循环水泵:型号GD100-32-15kW,流量60~120m3/h,扬程34~26m,功率15kW,数量1 台。

旋流板塔:尺寸Φ1000×H4500mm,空塔速度1.77m/s,设备阻力600Pa,喷淋水量7.5m3/h,液气比1.5L/m3,循环水箱容积:2m3,壳体材质Q235A;内设2 层旋流板和1 层除雾板,喷淋系统,循环水箱。

喷淋水泵:型号GD40-15-1.1kW,流量7.2~15.6m3/h,扬程17.5~12m,功率:1.1kW,数量1 台。

冷却塔2#:型号LKT-15L,流量11.7m3/h(27℃),10.3m3/h(28℃),规格Φ1195×H1415mm,功率0.37kW。

数量1 台;循环水泵:型号GD40-15-1.1kW,流量7.2~15.6m3/h,扬程17.5~12m,功率1.1kW,数量1 台。

高效除雾器:规格D1.0×2.1m,压损200~300Pa,材质Q235A,数量1 台。

活性炭吸附装置:规格1800×1300×1200mm,吸附面积1.2m2,炭层厚度约300mm,过滤速度1.16m/s。

设备阻力600Pa,材质Q235A,数量1 台。

离心风机:型号4-72NO4.5A-7.5kW,风量5712Nm3/h,风压2554Pa,转速2900rpm,功率7.5kW,数量1 台。

烟囱:规格D500mm,材质Q235A,数量1 座;取样平台:规格1.0×1.0×2.0m,数量1 座。

配电系统:采用负压变频控制,设远程控制开关,数量1 套。

5 运行结果

5.1 污染物监测数据

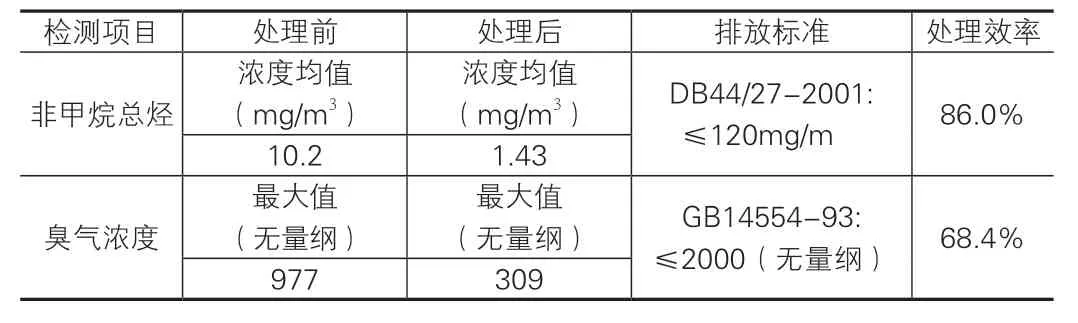

项目验收阶段,由第三方广东顺德顺冠检测有限公司对非甲烷总烃进行了监测,报告编号为S20D110001,处理前后废气中非甲烷总烃与臭气的浓度见表2。

表2 项目热洁炉废气处理前后检测结果

5.2 处理效果及投资运行费用

采用“管式换热+旋流洗涤+高效除雾+活性炭吸附”处理该项目废气,非甲烷总烃净化效率达到86%,其排放浓度满足《大气污染物排放限值》(DB44/27-2001)表2(第二时段)二级标准;臭气浓度净化效率达到68.4%,其排放浓度满足《恶臭污染物排放标准》(GB14554-93)中表1 二级新扩改建标准。

项目投资主要为换热器、旋流洗涤塔、高效除雾器、活性炭吸附装置、冷却塔及水泵、输送管道和电气控制系统的设备投资和安装,总额约24 万元。系统运行主要是离心风机和冷却塔、水泵消耗的电力产生的费用,处理废气量为5000Nm3/h,电耗27.27kWh,电价按0.7 元/kWh,即处理1m3废气的费用仅为3.8×10-3元。