有机小分子热电材料的研究进展*

2021-03-08任露,高鹏

任 露,高 鹏

(1.中国科学院福建物质结构研究所,福州 350002;2.先进功能材料实验室 厦门稀土材料研究所,福建 厦门 361021;3.中国科学院大学,北京 100049)

0 引 言

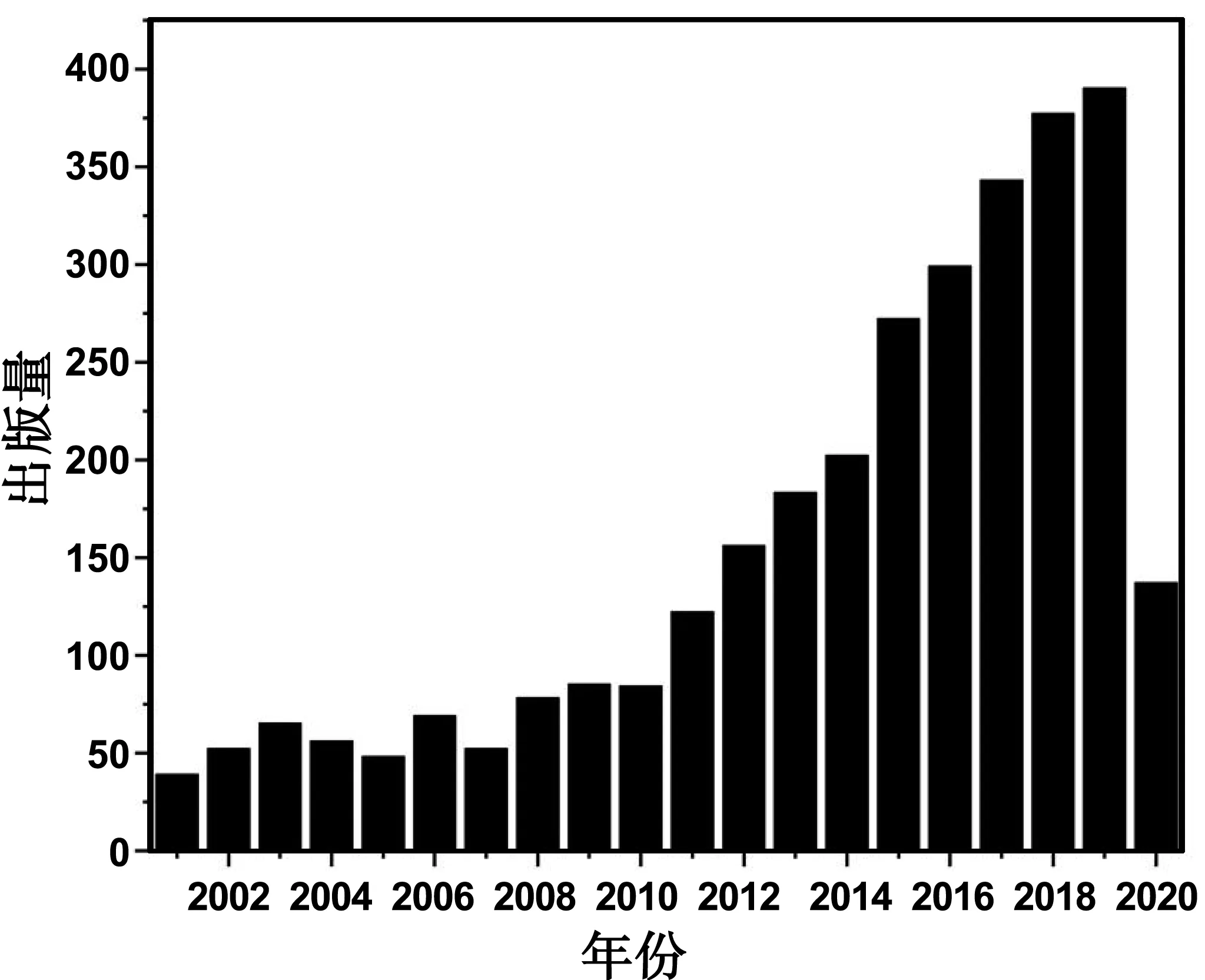

热电材料可以将温度梯度和电势差互相转化,是一种新兴的绿色能源材料有利于人类社会的可持续发展[1]。一直以来,热电材料的研究集中在无机方面,其包括方钴矿、碲化铅、碲化铋及碲化锑等[2-5],其中碲化铋已经投入商业化生产[6-7]。但是现有的无机热电材料因存在价格昂贵、有毒、易碎、制造工艺复杂和抗弯曲性能差等缺点,并极大限制了其应用场景[8-10]。有机热电材料相对于无机热电材料具有无毒、柔韧性好、重量轻、制备方法简单、性能稳定、寿命长以及分子可设计等优点,这些特性为有机热电材料作为绿色能源材料提供了新的机遇,使其有潜力成为新型能源材料的主力军之一[11-12]。尽管对热电材料的研究可以追溯到19世纪,但对有机热电材料的研究在最近十年才迅速发展,有机热电材料的功率因子(PF)在过去几年中提高了五个数量级,并使得研究人员对有机热电材料的兴趣迅速增长[13-16]。如图1所示,关于“organic thermoelec*”主题的出版物报告(摘自Web of Science,截至2020年5月27日)在十年间增长了4.6倍。

图1 关于“organic thermoelec*”主题的出版报告(摘自Web of Science,截止2020年5月27日)

有机小分子热电材料是有机热电材料的一个分支,通过化学掺杂,可以使P型和N型的小分子有机半导体的热电性能更加优异。然而,对于分子堆积以及化学掺杂等因素对热电性能的影响还未有系统性的分析,从这个角度出发,本篇综述将重点介绍共轭有机小分子热电材料(不包括络合物)的发展现状。首先,我们将介绍热电效应、热电材料的发展和其性能的评价标准,并总结了有潜力的热电材料所具有的特性。接下来,我们讨论和对比了现有P型和N型有机小分子热电材料的一些性能参数,了解其发展状况。然后对P型化学掺杂剂进行了讨论。最后一部分是对有机小分子热电材料的展望。

1 热电效应

热电材料是拥有热电效应材料的统称。热电效应主要包含两大部分,一是温差引起的电势差,一是电流引起的可逆温度差。根据能量的转换方式可以分为3个效应:Seebeck效应、Peltier效应和Thomson效应。3个效应之间通过Kelvin关系式相互关联。通过这3个效应热电材料可进行热能与电能的互相转化

1.1 Seebeck效应

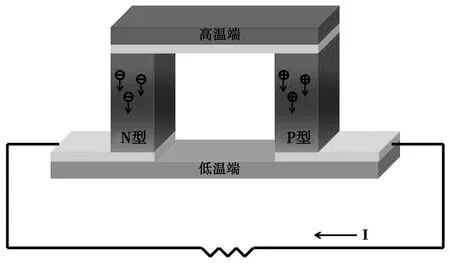

将P型和N型半导体用金属连接形成PN结,在其两端保持一定的温差,当接入一个闭合外电路时能够产生电势的现象称为Seebeck效应。图2为Seebeck效应模型示意图。该电势由材料本身的性质及两端的温差决定,可由公式(1)表示:

图2 Seebeck效应模型示意图

ΔV=SΔT

(1)

其中,ΔV为电势;ΔT为温差;S为Seebeck系数,其大小由材料本身性质决定。当材料的电荷载流子为负电荷(N型材料),即电子浓度远大于空穴浓度时,Seebeck系数为负值;当材料的电荷载流子为正电荷(P型材料),即空穴浓度远大于电子浓度时,Seebeck系数为正值。且载流子浓度越大,Seebeck系数的绝对值越小。

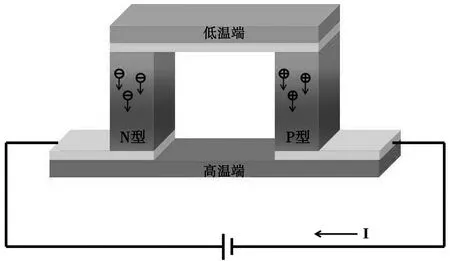

1.2 Peltier效应

将P型和N型半导体与外电路构成一个闭合回路,电偶结点两端分别产生吸热和放热的现象称为Peltier效应。Peltier效应可以被视为Seebeck效应的逆效应。图3为Peltier效应模型示意图。冷端吸收热量和热端放出热量的行为与材料本身性质、环境温度和施加的电流大小等因素有关,可由公式(2)表示:

图3 Peltier效应模型示意图

(2)

其中,π为Peltier系数,当π为正数时表示吸热,π为负数时表示放热。

1.3 Thomson效应

当电流通过具有温度梯度的单一均匀导体会伴随着吸放热现象,被称为 Thomson效应。由Thomson效应引起的热称为Thomson热(dQ),可由公式(3)表示:

(3)

其中,β为Thomson系数,其影响因数与材料本身性质和温度有关。

1.4 3种效应之间的关系

Seebeck系数(S)、Peltier系数(π)和Thomson系数(β)之间的关系可由Kelvin方程关联,由公式(4)和(5)表示:

(4)

(5)

这三种效应的发现及Kelvin方程关系的建立为热电材料的蓬勃发展奠定了理论基础。

2 热电材料的性能评价标准

2.1 热电优值(ZT)

热电材料的性能评价标准通常以无量纲常数热电优值(ZT)的大小来衡量,可由公式(6)表示:

(6)

其中,S为Seebeck系数,σ为电导率,κ为热导率,T为绝对温度[17-18]。S、σ、κ这3个参数之间的关系非常密切,相互关联耦合。ZT值越大,其热电材料的性能越好,从公式(6)可以看出,一种好的热电材料需要同时拥有高电导率σ、高Seebeck系数S以及低的热导率κ,下面从物理学角度分析这3个参数。

2.1.1 电导率σ

电导率是用来描述物质中电荷流动难易程度的参数,导电机理是载流子在电场的作用下定向移动从而实现导电。对于金属而言,载流子为自由电子,而对于半导体则为空穴或电子。电导率σ可由公式(7)表示:

σ=neμ

(7)

其中,n为载流子浓度,e为电荷量,μ为载流子迁移率。一般而言,n和μ不会同时增大,因此对其做适当调控可使得电导率达到最优值[19]。电导率与温度有一定相关性,半导体的电导率随着温度的升高而增加。在一段温度值域内,电导率可以被近似认为与温度成正比。电导率还和固态半导体的掺杂程度有关,一定掺杂程度下,掺杂度越高,电导率越高。

2.1.2 Seebeck系数S

Seebeck系数是半导体材料的温差电动热,是材料固有的电子传输特性。Seebeck系数S可由公式(8)表示:

(8)

其中m*为载流子有效质量,S与其成正比,与载流子浓度n成反比。因此,要得到高Seebeck系数,则需要大的载流子有效质量m*以及小的载流子浓度n。而小的载流子浓度又往往会使得电导率下降。所以要想得到热电性能良好的热电材料必须调控电导率σ和Seebeck系数S,使S2σ得到最大值。

2.1.3 热导率κ

热导率有两个来源:(1)载流子热导率κe(载流子在晶体中做定向移动产生的热量传递部分),(2)晶格热导率κl(声子振动产生的热量传递部分)。热导率κ可由公式(9)表示,通过Wiedemann-Franz定律,大多数载流子热导率κe与电导率直接相关,可由公式(10)表示:

κ=κe+κl

(9)

κe=LσT

(10)

其中,L为洛伦茨常数。由公式(10)可知当载流子浓度较低时,κe忽略不计。但当达到一定数值后,则需要考虑载流子对于热导率的贡献。即电导率值的上升会在一定程度上导致热导率值的上升,从而影响材料的整体热电性能[20]。

综上可知,热电优值(ZT)的优化并不是简单地对于某一个参数的优化,各参数之间的相互影响使得热电材料整体性能提升十分不易。

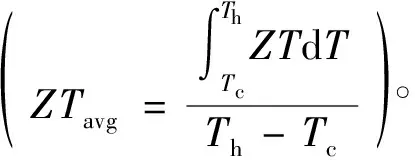

2.1.4 热电优值(ZT)与转换效率的关系

热电器件最大制冷效率Ф和最大发电效率η可由公式(11)和(12)表示:

(11)

(12)

图4为300K时ZTavg和最大转换效率ηmax的关系图。由图可知,两者为正相关,ZTavg升高则ηmax升高。一般来说,ZT值等于1(室温时转化效率约为10%)时才有应用价值[19-20],当ZT值大于3时,才能实现产品的工业化生产。目前部分无机热电材料的ZT值已经达到1以上[21-23]。而有机热电材料ZT远小于无机热电材料,与无机热电材料相差几个数量级。但是因有机热电材料具有分子可设计性、易制备、无毒、柔韧性好、性能稳定、使用寿命长等优点,并且可以通过掺杂来提高热电性能,使得有机热电材料拥有更广阔的应用前景。

图4 ZTavg和最大转换效率ηmax的关系

2.2 功率因子(PF)

有机热电材料的性能评价标准除了可以使用热电优值ZT之外,还可使用功率因子PF[24]。PF可由公式(13)表示:

PF=S2σ

(13)

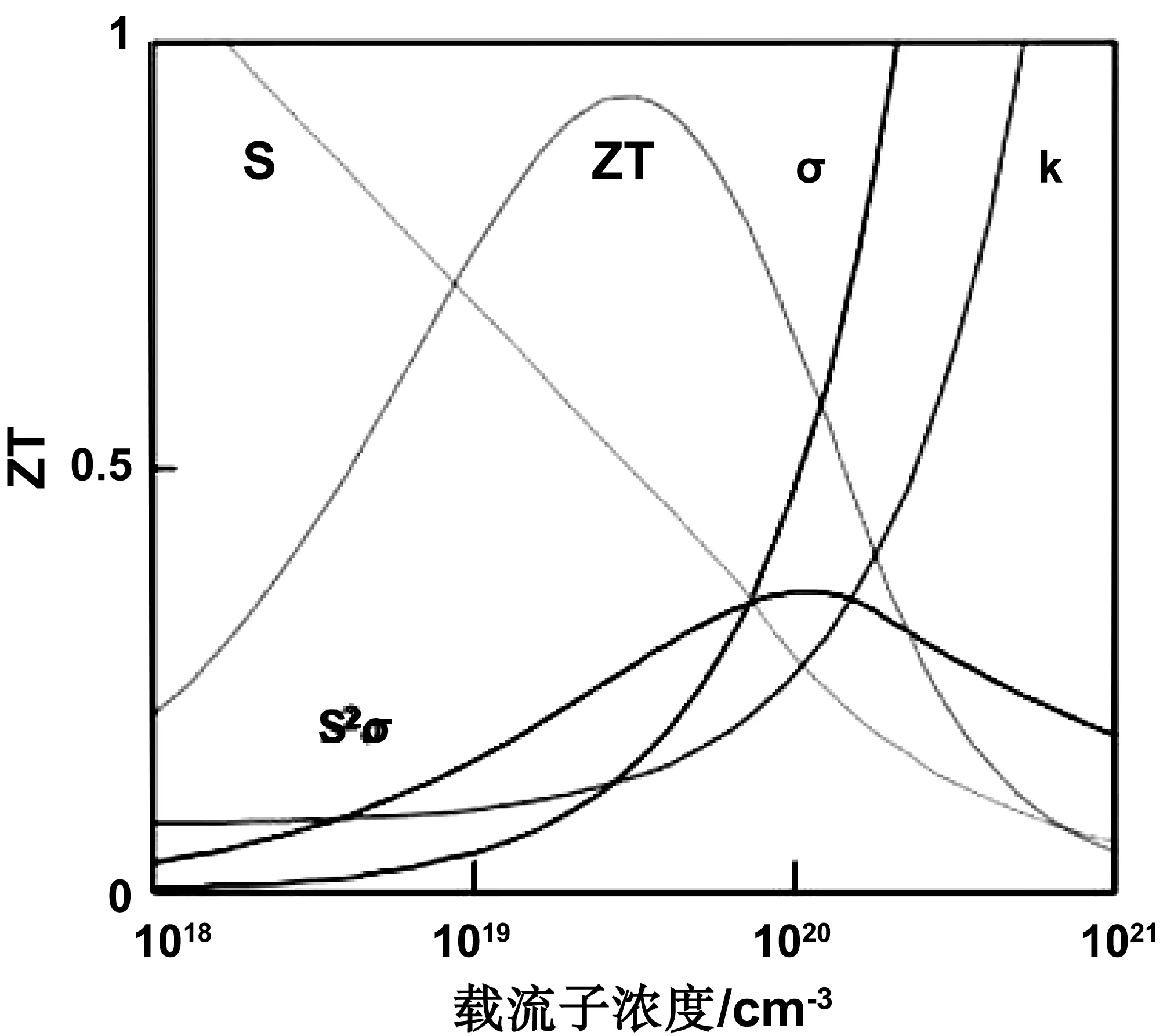

由两种热电材料的性能评价标准及其相关影响因素可知,热电材料整体性能的提升并不是单一因素可以决定的,而是相关所有因素的综合加权。图5是载流子浓度与电导率σ、Seebeck系数S、热导率κ、热电优值ZT和功率因子PF的关系图[20]。从图中可以看出,随着载流子浓度逐渐增大,S减小,但是σ和κ都相应增大,因此存在最大PF值,一般载流子浓度在1020cm-3左右时得到最大PF值。

图5 载流子浓度与电导率σ、Seebeck系数S、热导率κ、热电优值ZT和功率因子PF的关系图

3 有机小分子热电材料

有机小分子热电材料具有结构明确,杂质少和成分可控等优点。其主要分为P型和N型两种,下面分别对两种热电材料进行介绍(本文有机小分子热电材料不包括低聚物和络合物)。

3.1 P型有机小分子热电材料

有关P型有机热电材料的文献主要是通过实施化学和电化学掺杂来研究其热电性能。通过类似的策略,探索了几种P型有机分子,本小节中提到的一些典型的P型有机小分子热电材料的分子结构如图6所示[26]。表1总结了本节所涉及的典型P型有机小分子热电材料的热电性能。

图6 典型P型有机小分子

表1 典型P型有机小分子热电材料的热电性能

3.1.1 并五苯(Pentacene)

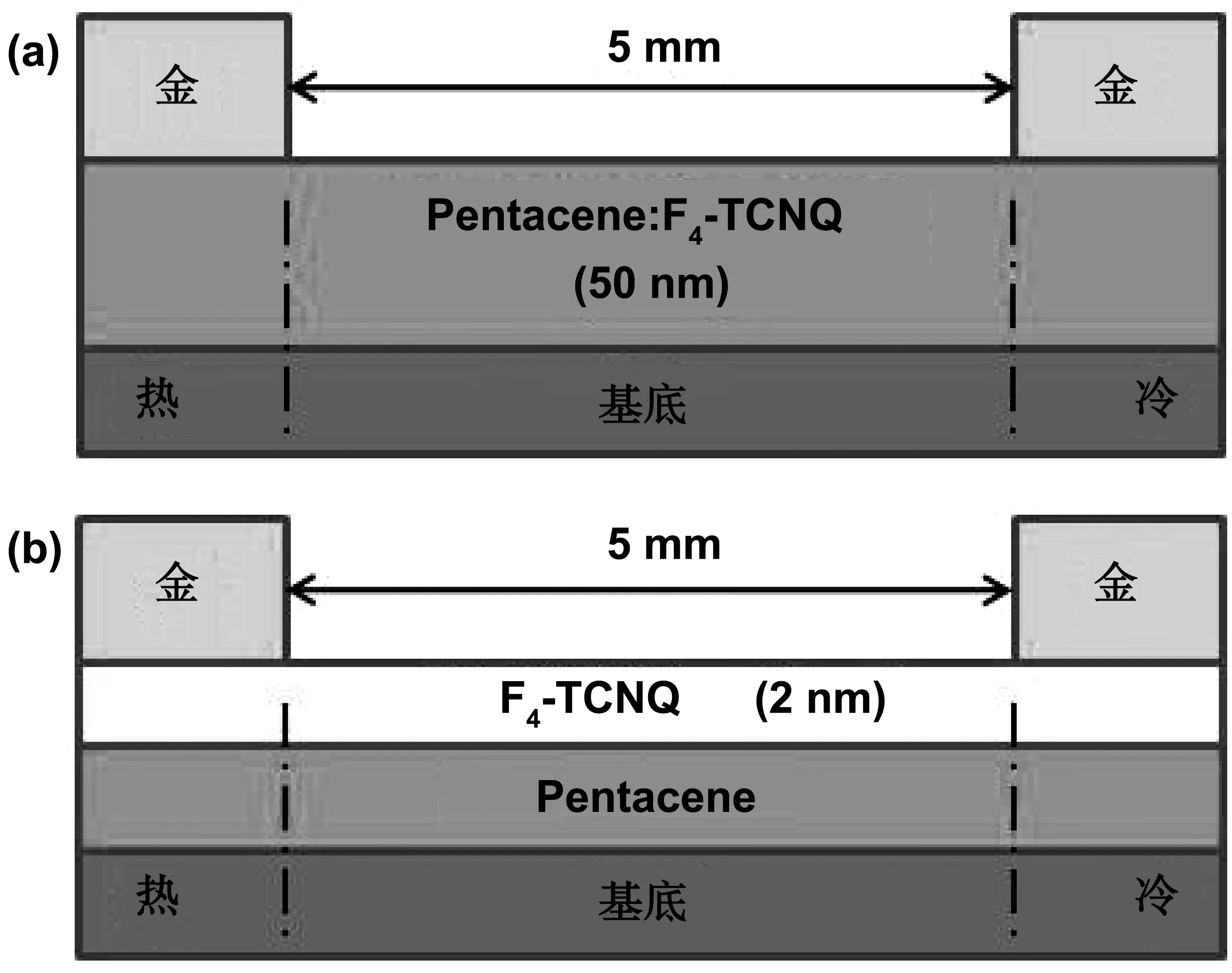

2010年,Harada 等[27]报道了通过热蒸发制备的并五苯薄膜的热电性能。作者通过两种方式使用2,3,5,6-四氟-7,7,8,8-四氰基喹二甲烷(F4-TCNQ)对并五苯进行掺杂:共沉积和双层结构。在298 K下,掺杂样品的两种结构图如下图7所示。其中共沉积获得的薄膜电导率(σ)较低,仅有0.03 S·cm-1。而通过形成双层结构,所得电导率σ提高到0.43 S·cm-1,Seebeck系数S为200 μV·K-1,功率因子PF为2.0 μW·m-1·K-2。实验表明,双层结构通过最小化掺杂剂分子对载流子的散射而提高了空穴迁移率,从而在活性层中实现高电导率,因此热电性能有所升高。

图7 掺杂F4-TCNQ的并五苯样品的两种结构图

紧接着,Hayashi等[28-29]通过优化生长条件(薄膜厚度与生长温度)和对并五苯进行碘掺杂得到具有更加优异热电性能的并五苯薄膜。两种条件下,PF分别被提高到13和20 μW·m-1·K-2。因此碘掺杂的并五苯薄膜是良好的有机热电材料的候选者。在这项研究中,通过对在不同温度下生长的厚度为70~880 nm的并五苯薄膜进行掺杂研究,发现在较低的温度下生长的较薄的膜表现出较高的功率因子PF。最后,用绝缘的聚酰亚胺胶带覆盖薄膜表面以防止聚碘离子从薄膜上解吸附,从而提高热电材料的稳定性。改进的稳定性为将碘掺杂的并五苯薄膜应用于热电器件奠定了良好的基础。

3.1.2 2,7-二辛基苯并噻吩并[3,2-b]苯并噻吩(C8-BTBT)

2014年,Shuai等[30]报道了烷基链长度不同的Cn-BTBT的热电性能。在C8-BTBT、C10-BTBT和C12-BTBT中,C8-BTBT具有最高的迁移率(43 cm2·V-1·s-1)。C8-BTBT是具有出色的空气稳定性和空穴迁移率的小分子半导体,单晶解析显示其分子堆积遵循人字形排列。第一性原理计算表明,C8-BTBT理论上具有高Seebeck系数(290 μV·K-1),显著的电导率(280 S·cm-1)和极低导热率(0.12 W ·m-1·K-1)。因此,这些因素使C8-BTBT具有出色的热电性能,理论功率因子PF达到23.5 μW·m-1·K-2。

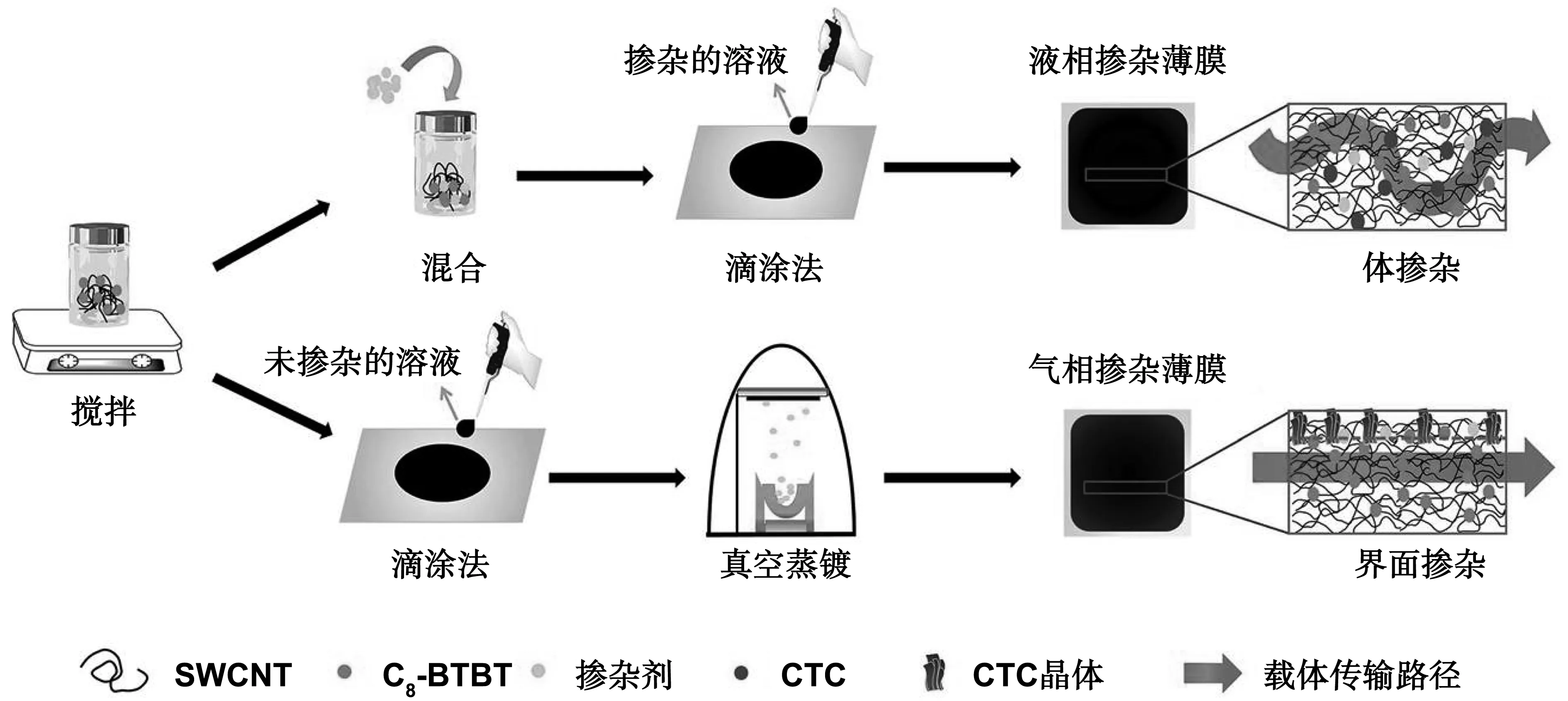

2019年,Tan等[31]报道了通过控制掺杂过程(类型和比例)的方法制备单壁碳纳米管(SWCNT)和C8-BTBT的高性能P型有机热电复合材料的工作。如下图8所示,本工作采用了体掺杂和界面掺杂两种掺杂方法。这项工作证明,通过控制掺杂来控制复合膜的载流子浓度和迁移率,可以达到平衡电导率和Seebeck系数,并且优化有机热电材料性能的目标。SWCNT C8-BTBT-TCNQ的气相掺杂复合膜的最大功率因子通过微调界面掺杂浓度可达到284 μW·m-1·K-2,是理论计算数值的12倍,因此控制界面掺杂方法是获得有机热电材料优异性能的有效策略。

图8 通过体掺杂和界面掺杂来制造复合膜的示意图

3.1.3 酞菁铜(CuPc)

CuPc是一种经典的有机小分子半导体,应用领域广泛,其中包括热电领域。2019年,Xing 等[32]报道了通过合成强电子受体六氰基-三亚甲基-环丙烷(CN6-CP)作为CuPc薄膜的掺杂剂来改善其热电性能。如图9所示,保持CuPc和CN6-CP复合膜总厚度相同的条件下,可以形成3种器件掺杂方式。通过调节每层薄膜厚度和掺杂浓度可以观察到,随着每个CuPc层的厚度减小,电导率显著增加,3种器件的电导率分别为0.002,0.12 和0.3 S·cm-1。这说明CuPc和CN6-CP两者之间的接触面积越大,就可以有越多的CuPc分子转化为相应的阳离子并充当电荷载体。因此,使用具有交替沉积的半导体和掺杂剂分子的多层结构是优化热电材料性能的有效方法。

图9 三种不同器件的结构(a)器件1:(40 nm CuPc/8 nm CN6-CP)*1,(b)器件2:(10 nm CuPc/2 nm CN6-CP)*4,(c)器件3:(2 nm CuPc/0.4 nm CN6-CP)*20)

3.2 N型有机小分子热电材料

与P型有机热电材料相比,N型有机热电材料的开发更具挑战性,因为它们的电子亲和力较低,使得掺杂时很难保持良好的稳定性[26]。N型有机热电材料主要分为3大类,第一类为富勒烯衍生物,第二类为共轭骨架类小分子,第三类为其它有机小分子。表2总结了本节所涉及的典型N型有机小分子热电材料的热电性能。

表2 典型 N型有机小分子热电材料的热电性能

3.2.1 富勒烯衍生物

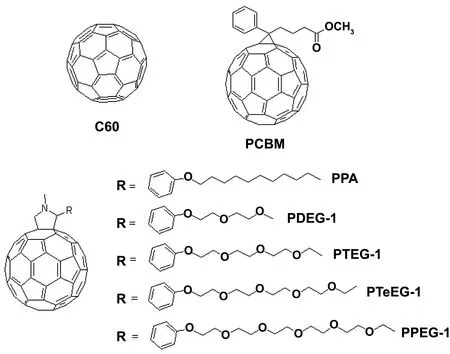

本小节中提到的典型的富勒烯衍生物类小分子热电材料的分子结构如图10所示。

图10 富勒烯衍生物分子结构

(1)C60

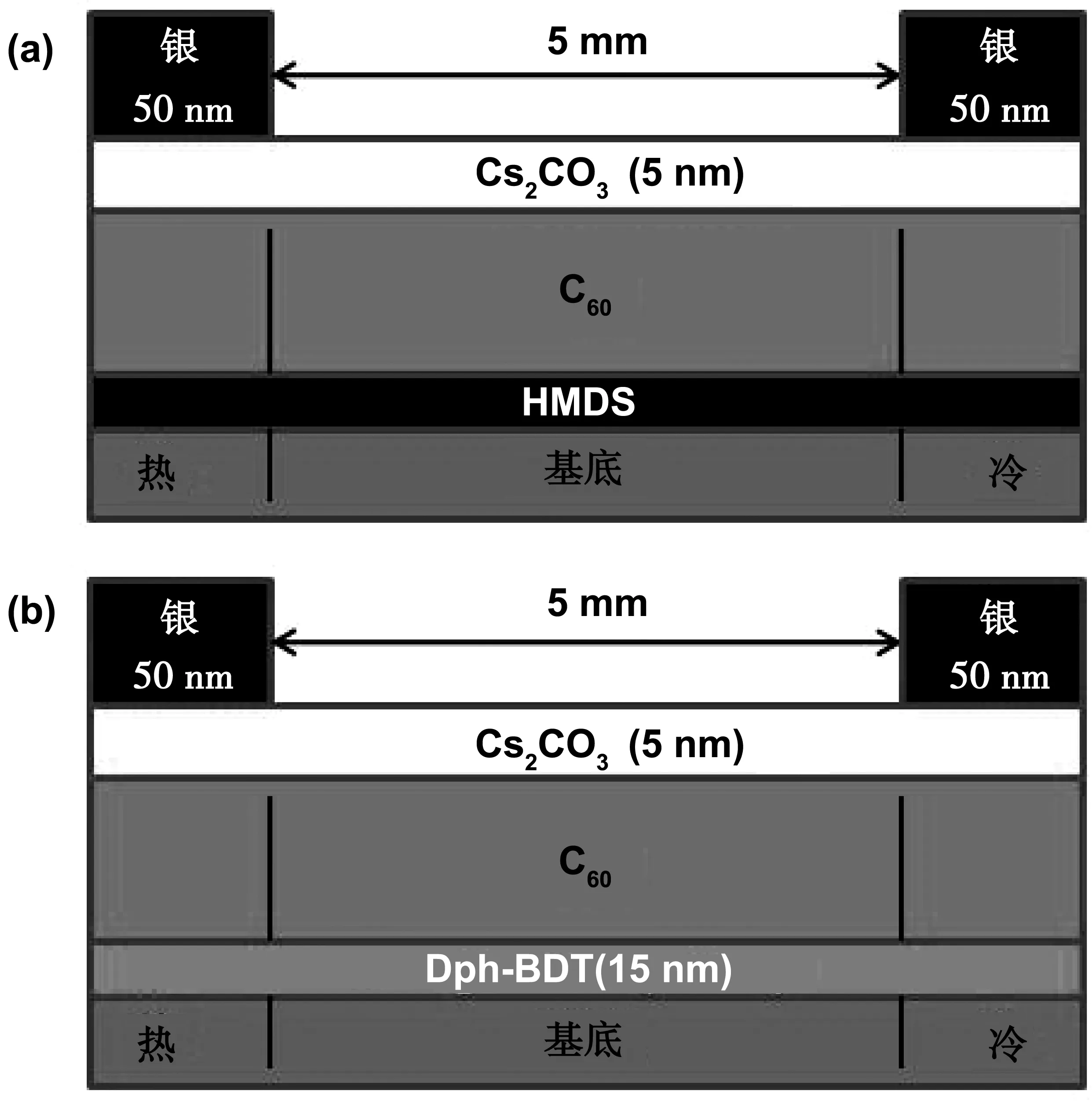

因为碳60(C60)具有很高的固有电子迁移率,因此是有机小分子热电材料的理想候选者[33-34]。2011年,Sumino等[35]报道了由C60和碳酸铯(Cs2CO3)组成的双层结构的N型有机薄膜热电元件,并表现出优异的热电性能。如图11(a),双层热电元件沉积在由六甲基二硅氮烷(HMDS)自组装单层改性的玻璃基板上,通过改变C60厚度得到最好的热电性能。50nm厚的C60层获得的最大功率因子可达14.6 μW·m-1·K-2。如图11(b)所示, 当双层热电元件沉积在覆盖有2,6-二苯基苯并[1,2-b:4,5-b′]二噻吩(DPh-BDT)的玻璃基板上时,器件迁移率达到了(1.7±0.1)cm2·V-1·s-1,几乎是使用HMDS层的器件的三倍。这是因为沉积在DPh-BDT层上的C60具有较高的结晶度,从而导致热电元件的电导率和热电性能的提高。

图11 具有HMDS和DPh-BDT修饰玻璃基板的C60/Cs2CO3双层样品的器件结构示意图

一年之后,Barbot等[36]报道了通过共升华方法制备的掺有Cs2CO3的C60薄膜。通过控制膜厚以及摩尔比精确控制掺杂水平,这些薄膜的最大功率因子PF进一步提高到28.8 μW.m-1.K-2,是基于富勒烯的有机热电材料的最佳性能之一。

(2)PCBM

富勒烯衍生物[6,6]-苯基-C61-丁酸甲酯(PCBM)的热导率比C60低得多[37],便于在有机热电中应用。PCBM可分别掺杂吖啶橙碱(AOB)和1,3-二甲基-2,3-二氢-1H-苯并咪唑(N-DMBI)[1,38-39]来制备热电器件。例如通过用AOB和PCBM共蒸发制备的薄膜,与未掺杂的PCBM薄膜相比,其电导率从10-8S·cm-1增加到10-5至 10-2S·cm-1即增加3-6个数量级[38]。Gao等[39]报道了掺杂不同比例的N-DMBI在PCBM中时,其电导率可提高到1.9×10-3S·cm-1。为了提高掺杂效率,Kemerink等[1]将PCBM膜沉积到N-DPBI膜上,大大提高了复合膜的Seebeck系数S(-850 μV.K-1)、电导率σ(40 S·cm-1)和功率因子PF(35 μW·m-1·K-2)。相比之下,PCBM:N-DMBI共混薄膜的电导率只能达到6 S·cm-1,相应的Seebeck系数为-730 μV.K-1。这是因为沉积形态膜可以进行较快的电子传输,这将增加电导率,同时不影响热功率。

(3)PPA、PDEG-1、PTEG-1、PTeEG-1、PPEG-1

通过引入不同长度的烷基侧链或乙二醇侧链可以调控富勒烯衍生物的极性与分子间作用力。由于乙二醇侧链与烷基侧链相比具有较高的极性,从而可以促使相应的富勒烯衍生物与N-DMBI更好地混溶,并能显著改善其在空气中的稳定性[40-41]。通过同时控制侧链的极性和长度还可以调节分子的堆积,并且适当长度的极性侧链对于分子有序性是有益的,这会使得Seebeck系数和电导率同时增加,从而得到优异的热电性能。因此,PTeEG-1具有它们中最高的PF(23.1 μW·m-1·K-2)。

3.2.2 共轭骨架型小分子

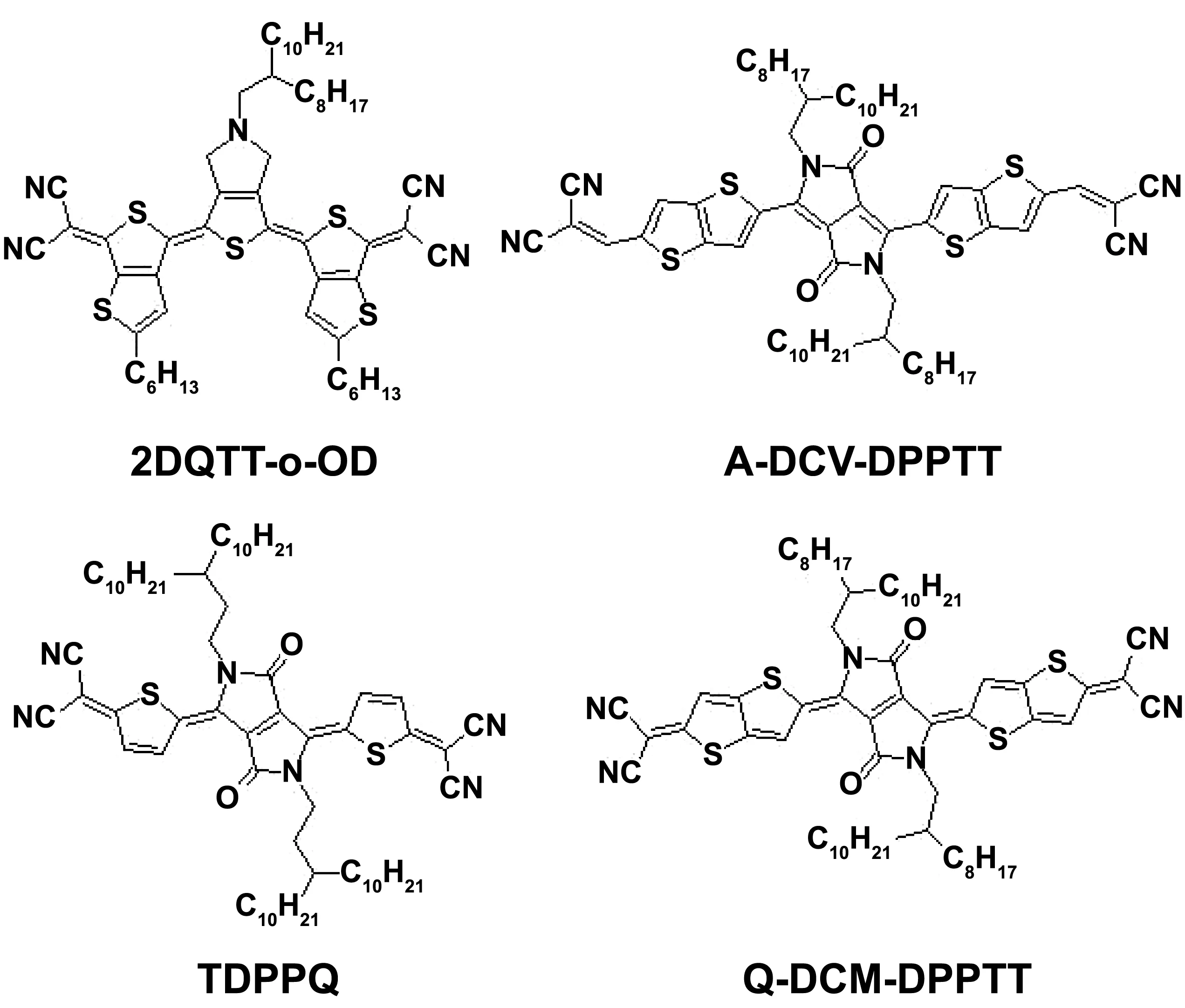

本小节中提到的典型的共轭类小分子热电材料的分子结构如图12所示。

图1 共轭骨架型小分子结构

(1)2DQTT-o-OD

2017年,Yuan等[42]报道了有机小分子热电材料5-烷基-4H-噻吩并[3,4-c]吡咯-4,6(5H)-二酮(2DQTT-o-OD),并使用三种具有不同最高占据分子轨道(HOMO)能级的掺杂剂2-环己基-1,3-二甲基-2,3-二氢-1H-苯并咪唑(2-Cyc-DMBI-H),2,2′-二环己基-1,3,1′,3′-四甲基-2,3,2′,3′-四氢-1H,1′H-[2,2′]联苯并咪唑基((2-Cyc-DMBI)2)和2,2′-二环己基-1,1′,3,3′,5,5′-六甲基-2,2′,3,3′-四氢-1H,1′H-2,2′-苯并[d]咪唑((2-Cyc-DMBI-Me)2)来控制其中的载流子浓度和薄膜形态,进而得到高电导率和Seebeck系数。通过选择适当的掺杂剂,可以获得优异的掺杂效率和薄膜形态,进而得到高电导率和Seebeck系数。如图13中2DQTT-o-OD的最低未占据分子轨道(LUMO)能级和三种掺杂剂的HOMO能级关系所示,2DQTT-o-OD的LUMO能级(-4.68 eV)非常接近二聚体掺杂剂(2-Cyc-DMBI)2和(2-Cyc-DMBI-Me)2的HOMO能级(-4.66和-4.59 eV)。考虑到三种掺杂剂中(2-Cyc-DMBI-Me)2的HOMO能级最高,可以促进电子从掺杂剂的HOMO转移到2DQTT-o-OD的LUMO,因而(2-Cyc-DMBI-Me)2在三种掺杂剂中掺杂效率最高,最终获得了33.3 μW·m-1·K-2的高功率因子。通过使用具有高度匹配的能级和出色混溶性的掺杂剂,原本具有高电子迁移率和较低LUMO能级的小分子半导体可以实现高掺杂效率,并表现出出色的热电性能。

图13 2DQTT-o-OD的LUMO能级和三种掺杂剂的HOMO能级示意图

(2)TDPPQ、A-DCV-DPPTT、Q-DCM-DPPTT

2016年,Huang等[43]报道了被超薄铋层掺杂的噻吩-二酮基吡咯并吡咯基喹诺酮(TDPPQ)薄膜。2 nm的Bi界面掺杂使得TDPPQ中的载流子浓度大大提高。在60 ℃时其功率因子高达113 μW·m-1.K-2,这是有机小分子热电材料史上较高功率因子之一。

由于TDPPQ的成功应用,Huang等[44]于次年进一步研究了共轭骨架对于热电性能的影响。这篇文章研究了芳香-二氰基乙烯基-二吡咯并[3,4-c]吡咯-1,4-二亚烷基)-双(噻吩并[3,2-b]噻吩(A-DCV-DPPTT)和醌式-二氰基亚甲基-二吡咯并[3,4-c]吡咯-1,4-二亚烷基)双(噻吩并-[3,2-b]噻吩(Q-DCM-DPPTT)两种的分子结构的能级,化学掺杂和热电性能之间的关系。当两种分子都选择N-DMBI进行掺杂时,A-DCV-DPPTT在100 ℃时表现出高达236 μW·m-1·K-2的功率因子,比Q-DCM-DPPTT高50倍,这是迄今为止报道的有机小分子热电材料功率因子最高值。并且由于较低的热导率,A-DCV-DPPTT的品质因数(ZT)达到了0.23±0.03,这也是首次有机小分子热电材料热电优值突破0.2。从以上工作中可以得出,共轭主链所支配的能级决定了主体材料和掺杂剂之间的电荷转移,合适的共轭主链可以确保与掺杂剂的能级匹配,以实现平衡的载流子浓度和Seebeck系数,从而得到优异的热电性能。

3.2.3 其它有机小分子

本小节中提到的有机小分子热电材料的分子结构如图14所示。

图14 其它有机小分子结构

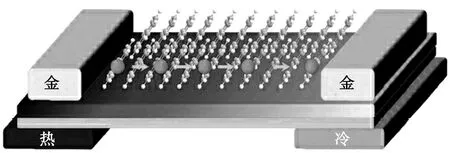

(1)NDI3HU-DTYM2、NDI(2OD)(4t-BuPh)-DTYM2

2015年,Zhang等[45]对基于NDI3HU-DTYM2和NDI(2OD)(4t-BuPh)-DTYM2两种有机小分子的场效应晶体管热电性能进行了系统的研究。图15所示为用于热电测量的有机场效应晶体管结构示意图。对于这两个N型小分子,当电导率从10-3增加到10-1S·cm-1时,Seebeck系数分别从-600到-240 μV·K-1以及从-400到-160 μV·K-1。结果表明,可以通过扫描具有显著电荷传输特性的有机半导体来探索有前途的有机热电材料。

图15 用于热电测量的有机场效应晶体管结构示意图

4 掺杂剂

从以上章节可以看出,有机热电材料的性能严重依赖各种掺杂剂的使用,有必要对于现有的掺杂剂进行归纳整理以有助于后继的器件优化。需要指出的是,对于一类中的每种掺杂剂,或者对于具有不同主体的同一掺杂剂而言,反应途径可能存在许多区别。因此本节将简要比较上节所含有机小分子热电材料中常用的P型和N型掺杂剂的主要类别,并尝试简化对这一极其多样化的化学物质的讨论。

4.1 P型掺杂剂

P型掺杂剂可分为以下3大类,包括卤素单质、无机化合物(金属氧化物和无机盐)、有机化合物(有机小分子和有机盐)[46]。在有机小分子热电材料上常用的掺杂剂有卤素单质和有机小分子。

4.1.1 卤素单质

典型的P型元素类掺杂剂以卤素元素为主,如Cl2、Br2、I2等[47]。很早就有使用卤素对共轭聚合物,如聚乙炔进行P型掺杂的例子。除聚乙炔外,I2还可用于掺杂并五苯和酞菁等[28-29,48]。

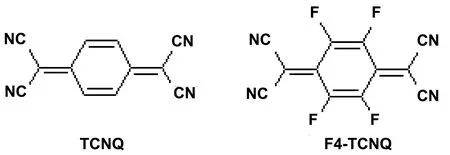

4.1.2 有机小分子

本小节所涉及的典型P型掺杂剂小分子结构如图16所示。目前最常见的P型分子掺杂剂是F4-TCNQ[49]。这种材料是强电子受体,固态下电子亲和势达到5.2 eV。F4-TCNQ分子具有良好的平面性,使其可以与许多材料有效掺杂[27,50-51]。TCNQ的衍生化合物可以与给体分子形成具有有序结构的电荷转移复合物。[52]。

图16 典型P型掺杂剂结构

4.2 N型掺杂剂

N型掺杂剂可分为以下3大类,包括金属单质、无机化合物(无机盐)、有机化合物(有机小分子(一般有机小分子、氢化物和二聚体)和有机盐)[46]。在有机小分子热电材料上常用的掺杂剂有金属单质掺杂、无机盐、一般有机小分子、氢化物和二聚体。本文所涉及的典型N型掺杂剂分子结构如图17所示。

图17 典型N型掺杂剂分子结构

4.2.1 金属单质

目前使用最多的金属单质掺杂剂是碱金属和碱土金属。碱金属阳离子Li+,Na+,K+和Cs+容易通过有机层扩散,并还原有机半导体[53]。然而,碱金属本身很难处理,而且通常很危险,因此也会使用更加稳定的金属来作为N型掺杂剂,例如铋[43]。铋是许多无机热电材料的优良掺杂剂,但并未报道其在有机热电材料中的应用。直到2016年,Huang等[43]使用重金属Bi作为TDPPQ分子优良的N型界面掺杂剂,经过Bi界面掺杂的TDPPQ可产生113 μW·m-1·K-2的高功率因子。结果表明,金属掺杂是实现高性能有机小分子热电材料的有效方法之一。

4.2.2 无机盐

这是一类更容易处理的掺杂剂,一般形式为X2CO3的无机盐,其中X = Li,Na,K,Rb,Cs[35,54-57]。Cs3PO4,CsN3和Li3N等也可以被用作N型掺杂剂[58-60]。这些盐通常通过高温真空沉积方法进行掺杂处理,其掺杂机理目前尚不清楚[61-62]。

4.2.3 一般有机小分子

尽管使用单质金属进行掺杂非常有效,但仍存在缺点,例如膜的低稳定性阻止了这些掺杂剂在有机热电器件中的使用。为此,文献中报道了许多有机小分子掺杂剂,如 N-DMBI[1,39,41,44],AOB[38]等。尽管研究发现随着掺杂浓度的增加,载流子迁移率略有下降,但在大多数文章中掺杂并未降低样品的电荷传输性能或结晶度[63]。

4.2.4 氢化物

基于DMBI-H的一系列氢化物可用作掺杂剂,如:N-DMBI、N-DPBI、2-Cyc-DMBI-H(cyc:环己基)、2-(2-甲氧基-苯基)-1,3-二甲基-2,3-二氢-1H-苯并咪唑(o-MeO-DMBI-H)、[4-(1,3-二甲基-2,3-二氢-1H-苯并咪唑-2-基)-苯基]-二甲基胺(p-NMe2-DMBI-H)等[39,42,46,64]。由于大多数材料的氢化热力学和动力学未知,使用DMBI-H和相关氢化物掺杂剂进行掺杂会难以预测其掺杂效果。另外,氢化物供体掺杂剂可能会引入氢化物还原的杂质,从而对电荷传输产生不可预测的影响。

4.2.5 二聚体

二聚体首先在专利中被提出作为掺杂剂[65]。这类掺杂剂的主要优点是其空气稳定性以及具有掺杂弱电子受体的能力。它们都经过溶液处理和真空处理,可以通过控制离子的扩散率、沉积速率和形态来控制掺杂效果。如基于(DMBI)2的二聚体可用于掺杂2DQTT-o-OD[42]。

5 展 望

得益于新方法和技术的开发,近年来,有机小分子热电材料的性能得到了令人瞩目的改善。但有机小分子热电材料的热电性能仍然不够好,难以满足实际应用的需求。从理论研究到实验研究,仍然需要更多科研者的努力来加快有机小分子热电材料的发展,了解其微观机理,探索其性能与结构(分子结构,电子结构,形态等)之间的关系。有机小分子热电材料的研究是一个新兴且充满希望的领域,有望在缓解能源危机和环境污染中做出巨大贡献,因此,其研究正迎来挑战与机遇,需要未来更多的研究者进行探索和研究。尽管在有机小分子热电性能方面已取得了巨大的进步,但仍有许多悬而未决的问题。有机小分子热电材料的极限功率因子PF值是多少?内在机理如何系统性探索?有哪些方式可以预测先进的有机小分子热电材料?这些问题提供了许多原始的创新机会,而他们的解决方案则使得有机小分子热电材料具有广阔的前景。