南芬铁矿磨前预先干式磁选抛尾试验

2021-03-08林小凤

李 英 李 亮 林小凤 刘 军 陈 洲

(1.本钢集团南芬选矿厂;2.中钢集团马鞍山矿山研究总院股份有限公司;3.华唯金属矿产资源高效循环利用国家工程研究中心有限公司)

在选矿生产中,碎磨作业能耗约占选矿厂总能耗的50%~60%[1]。采用“多碎少磨,预先抛尾”工艺在节能降耗的同时,亦能提前抛出合格尾矿,一方面降低尾矿输送量,另一方面提高工艺流程的产能和生产指标,经济效益可显著增加[2-5]。南芬选矿厂是一座有百年历史的老厂,现采用单一弱磁选流程,为了抛除采矿过程中混入的围岩及废石,降低磨选作业的处理量及能耗,进行了干选抛废试验[6-7],并获得了满意的试验指标。

1 试样性质

1.1 试验多元素及铁物相分析

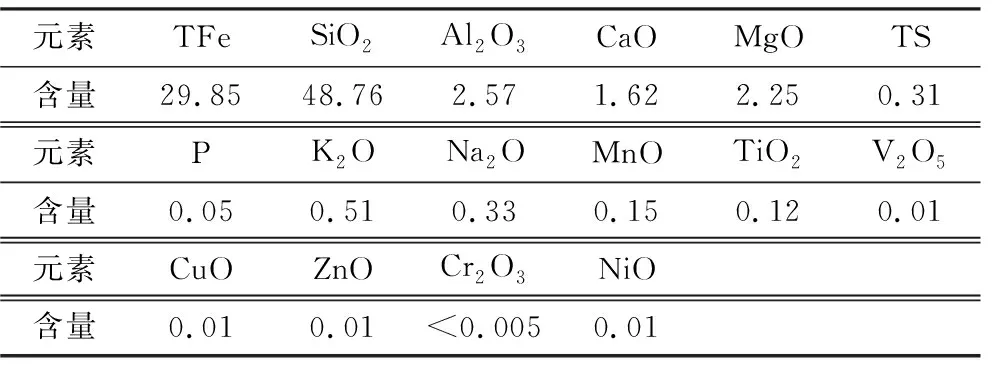

取南芬选矿厂磨前中碎产品作为试验样品,将其进行缩分、破碎、研磨、制样后进行多元素化学分析和铁物相分析,结果见表1、表2。

表1 试样多元素分析结果 %

表2 试样铁物相分析结果 %

由表1、表2可知,矿石中的主要有用成分以铁矿物为主,铁品位为29.85%,属于低品位磁铁矿矿石;含铁矿物以磁性铁为主,其分布率为70.71%。

1.2 粒度组成

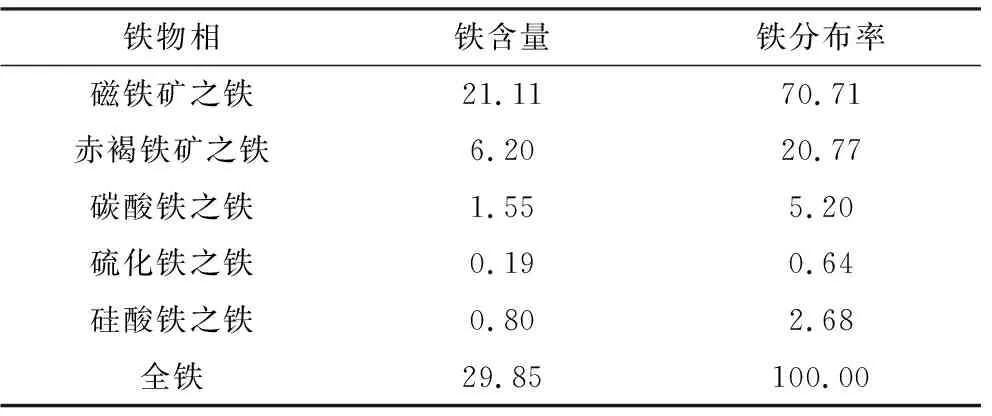

对中碎试样进行筛分试验,结果见表3。

表3 试样筛分试验结果

由表3可知,铁矿物主要集中在20~60 mm粒级范围内。

2 试验方法及试验设备

采用干式预选对中碎产品试样进行预先磁选抛尾试验,并考察磁选机筒体中心与分离隔板间距及不同皮带速度对预选抛尾试验的影响。试验设备型号为CTDG1210型干选机,筒体直径为1 200 mm,给矿皮带宽1.0 m,筒体表面磁场强度为215 kA/m。

3 试验结果及讨论

3.1 中碎产品预选抛尾试验

3.1.1 筒体中心与分离隔板间距试验

在磁场强度为215 kA/m、皮带速度为1.75 m/s的条件下进行筒体中心与分离隔板间距试验,试验结果见表4。

表4 不同筒体中心与分离隔板间距试验结果

由表4可知,综合考虑抛尾产率以及尾矿中的磁性铁品位,并保证干选精矿磁性铁作业回收率98%以上,故试验确定筒体中心与分离隔板间距为100 cm。

3.1.2 皮带速度试验

在磁场强度为215 kA/m、筒体中心与分离隔板间距100 cm的条件下进行不同皮带速度试验,结果见表5。

表5 皮带速度试验结果

由表5可知,在皮带速度为1.75 m/s时,可抛除产率14.85%的干选尾矿,尾矿中mFe品位1.92%,干选精矿mFe回收率98.66%;综合考虑抛尾产率以及尾矿中的磁性铁品位,并保证干选精矿磁性铁作业回收率98%以上,故确定皮带速度1.75 m/s为宜。

3.2 干选精矿磨选验证试验

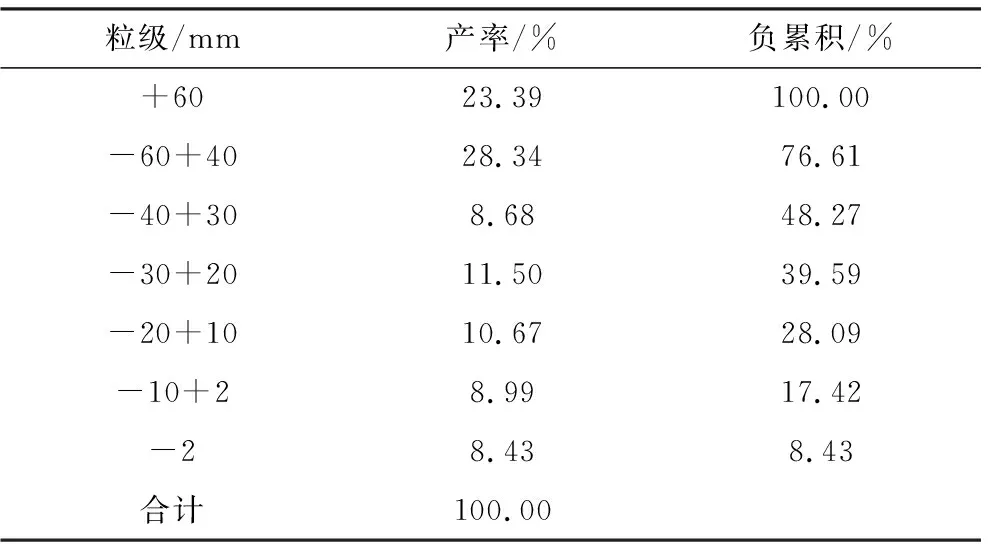

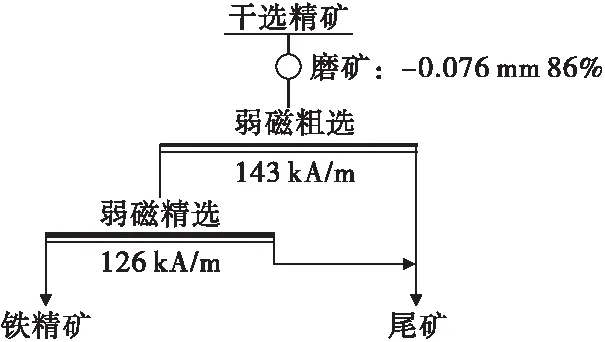

为考察有害元素硫在磨选时的走向,对中碎产品选取两种不同抛废产率的干选精矿,分别磨至现场磨矿粒度(-0.076 mm 86%)进行弱磁选1粗1精试验,试验流程见图1,结果见表6。

图1 干选精矿磨选验证试验流程

由表6可知,中碎产品干选精矿在磨矿粒度-0.076 mm 86%(与现场一致)的条件下,获得的弱磁选铁精矿中的TS含量都在0.15%以下,说明磨选时硫在尾矿中有所富集,硫主要以黄铁矿的形式存在。

表6 干选精矿磨选验证试验结果 %

4 结 论

(1)南芬铁矿原矿铁品位为29.85%,属于低品位磁铁矿矿石,磁性铁含量为70.71%。

(2)采用干选皮带速度1.75 m/s、筒体中心与分离隔板间距100 cm,能够抛除产率14.85%的干选尾矿,尾矿中TFe品位12.13%、mFe品位1.92%,干选精矿mFe回收率98.66%,保证了干选精矿磁性铁作业回收率98%以上,抛尾效果显著。

(3)南芬铁矿有害元素硫主要以黄铁矿的形式存在,磨选时硫主要富集在尾矿中。磨前预先干式磁选抛尾可提高入磨给矿品位,达到“多碎少磨,预先抛尾”的效果,增加经济效益。