大同煤田石炭二叠系煤层顶板导水裂隙带发育规律研究

2021-03-08缪小成

缪小成

(大同煤矿集团有限责任公司)

煤层开采后,其上覆岩层按照破坏程度可划分为“三带”,而在实际生产过程中更为关注的是由“冒落带”和“裂缝带”组成的导水裂隙带的高度。导水裂隙带高度受诸多因素,如采高、岩体力学性质、顶板管理方法等的制约。特别是对于多层煤层的重复开采,由于顶板在重复采动的情况下遭到了多次破坏,致使其导水裂隙带高度的确定方法往往更为复杂[1]。本研究以煤层开采的顶板岩层为典型应力单元,建立采动岩层叠加应力传递与形变迭代关联模型,给出应力与形变的演化分析原理及方法,分析采动裂隙在上覆岩层“三带”弯曲带和裂隙带中的分布与转移特征,研究不同煤岩层结构条件下多重采动岩层的应力传递机理和裂隙的动态演化规律,揭示采场覆岩破坏失稳的应力场演化及裂隙分布的关联机制[2]。

1 模拟原型的确定

以煤层开采的顶板岩层为典型应力单元,建立采动岩层叠加应力传递与形变迭代关联模型,给出应力与形变的演化分析原理及方法,分析采动裂隙在上覆岩层“三带”弯曲带和裂隙带中的分布与转移特征,研究不同煤岩层结构条件下多重采动岩层的应力传递机理和裂隙的动态演化规律,揭示采场覆岩破坏失稳的应力场演化及裂隙分布的关联机制,可以分析得到侏罗纪煤层开采完毕后顶板裂隙的导通情况[3-4]。

以同煤集团燕子山矿石炭—二叠纪山西组4号煤层为原型,该煤层对应上覆同煤集团马脊梁矿开采的侏罗纪煤层,侏罗纪煤层先后开采4层煤,分别为 7#、11#、14-2#、14-3#煤层。

2 岩石物理力学特性实验

同煤集团燕子山矿现场钻孔获取石炭二叠纪煤层顶板直至侏罗纪煤层顶板一定高度范围内岩层的岩芯,将取得的岩芯在实验室加工成标准试件并进行进行了单轴压缩实验和巴西劈裂实验,掌握了研究范围内岩层的物理、力学特性,为物理相似模拟实验和数值模拟计算提供了依据[5]。

主要获得如下结论。

(1)岩样单轴压缩的破坏形式大致分为3种:张拉破坏、剪切破坏、拉剪复合破坏;巴西劈裂的主要的破坏形态大致分为3种:单线型、双线型、“Y”型。

(2)煤岩样的单轴压缩和巴西劈裂实验载荷-位移曲线的形状大体上是类似的,可划分为4个阶段:压密阶段、弹性变形阶段、塑性阶段和破坏阶段。

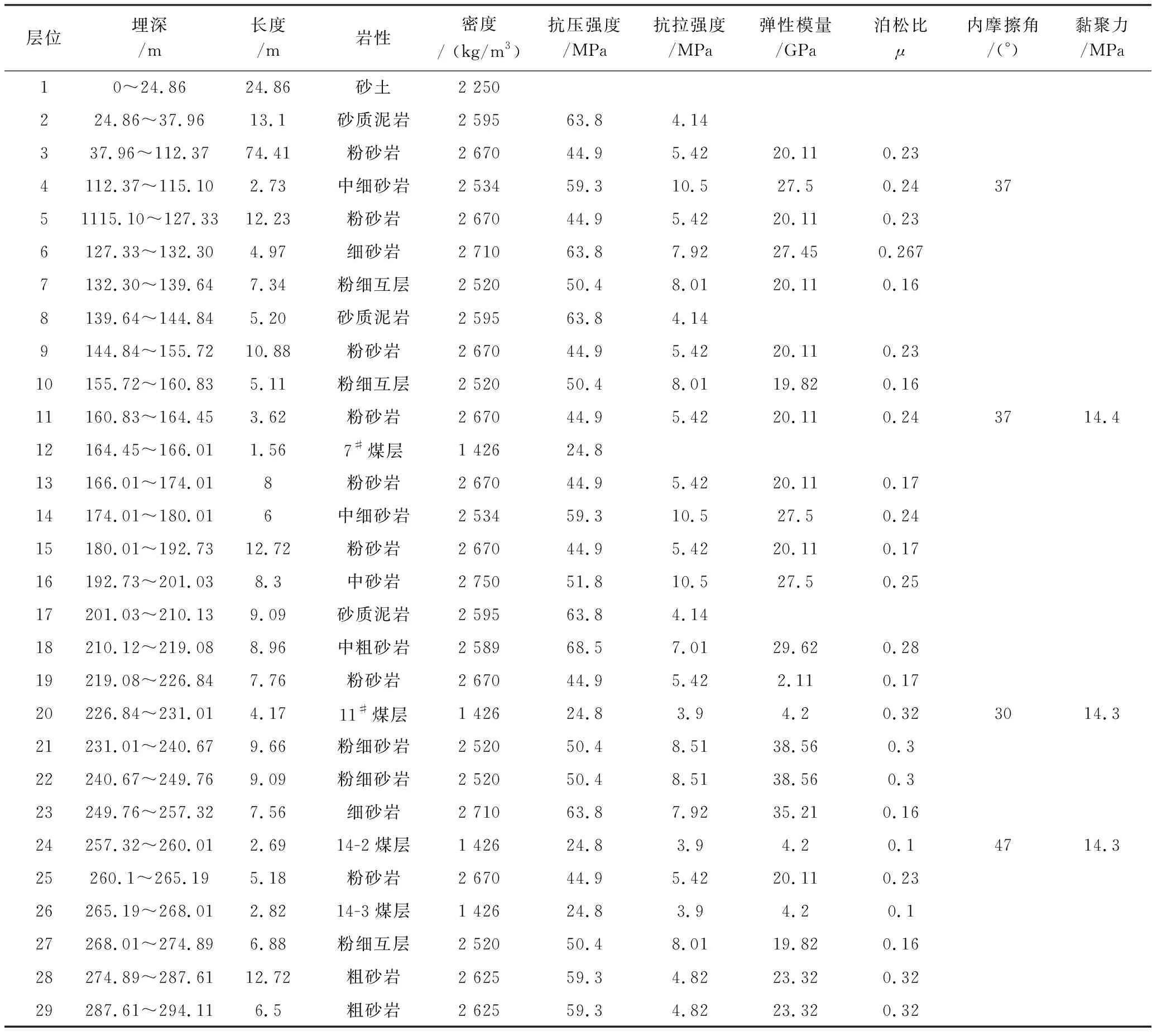

(3)获得了部分岩石的单轴抗压强度、弹性模量、泊松比、单轴抗压强度等物理力学参数,结合所查阅文献和矿方提供的资料,对山4#煤层上部直到地表全地层的岩石物理力学参数表进行了补充和修改,试验结果如表1所示。

表1 原岩物理力学参数

续表

3 覆岩结构模型试验设计

相似材料试验模拟从山西组4#煤层底板至11#煤层顶板,实现全层位相似模拟。试验铺设模型主要模拟11#、14-2#、14-3#与山西组4#煤层围岩破坏及裂隙连通情况。

3.1 模型试验台及测试系统

相似材料模型试验系统由模型试验台和测试及数据采集系统2部分组成,相似材料模型试验采用长×高×宽=3.0 m×1.87 m×0.2 m 平面模型试验台和数字摄影测量系统。

3.2 相似材料选取

在选取相似材料时,基于以下原则。

(1)模型与原型相应部分材料的主要物理力学性能相似。

(2)力学指标稳定,不因大气温度、湿度变化而改变力学性能。

(3)改变配比后,能使其力学指标大幅度变化,以便选择使用。

(4)制作方便,凝固时间短,便于铺设。

根据以上原则及经验,本次模型试验选择的相似材料。骨料:普通河砂(粒径小于3 mm);胶结材料:石膏、石灰;分层材料:云母粉。

3.3 相似模型参数计算(H代表原型,M代表模型)

模型模拟范围为从11#煤层上方顶板52.83 m处到山西组4#煤层下方底板13.91 m处,共模拟33层煤岩层,模拟地层高度为148.45~429.46 m,共计281.01 m,模拟煤层走向长度为450 m。共铺设86层煤岩层,其中山西组4#煤层高度6.1 m,取模型几何相似比αL=LH/LM=150/1,容重相似系数αv=γH/γM=1.5/1,弹性模量与应力相似系数ασ,E=αγ/αL=225/1。

3.4 模型铺设分层方案

模型分层方案的选取应严格遵守模拟地层的取舍原则。

(1)模型的分层铺设厚度为1~4 cm,对于模拟的地层厚度小于0.3 m应综合取舍。

(2)岩性接近的地层综合,取加权平均的岩性参数。

(3)对岩层(坚硬、软弱岩层)界面应严格确定。

3.5 监测仪器及测站布置

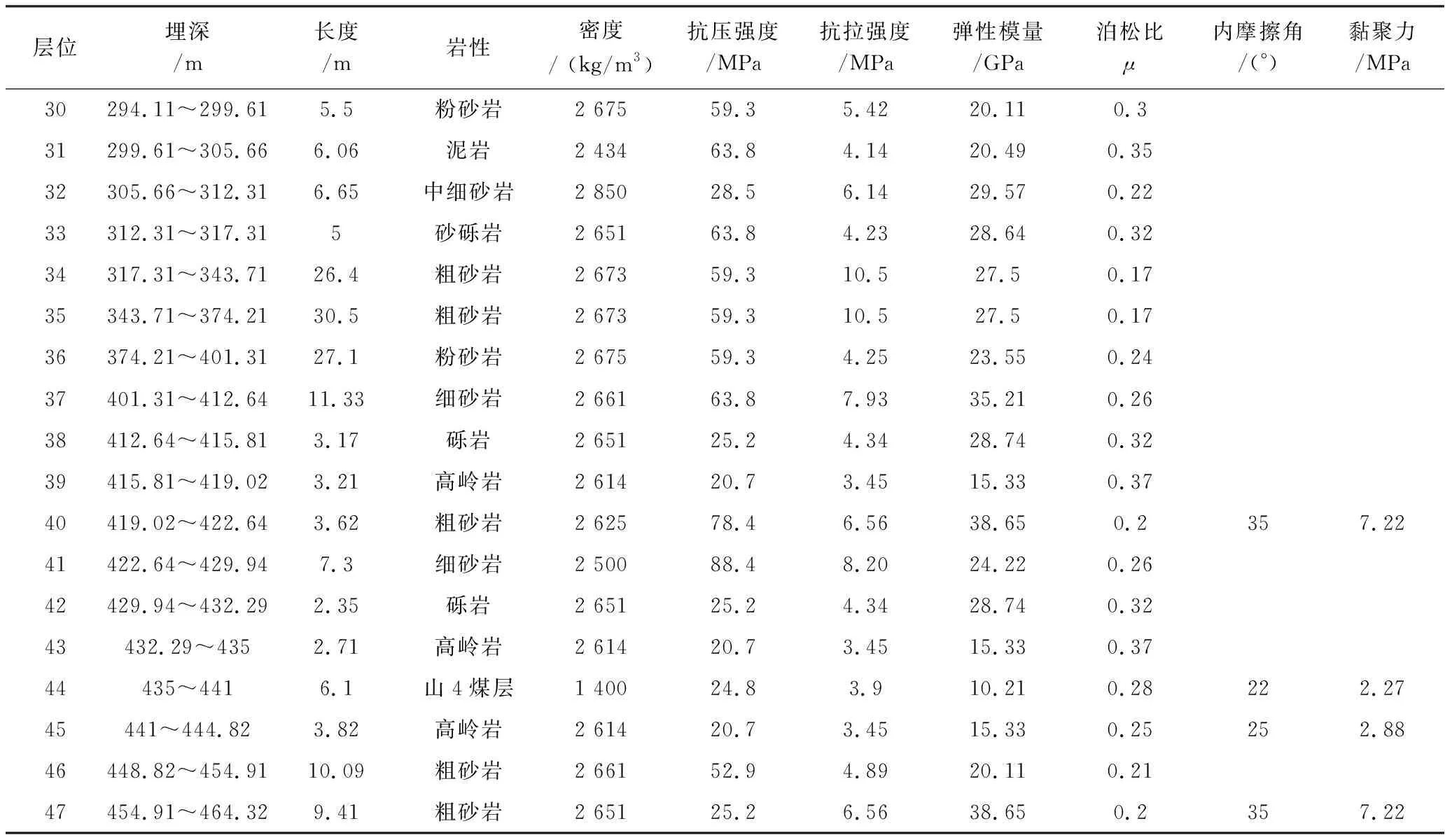

模型建立完成后,在模型中共布置横向层位测线5条,纵向层位测线3条,埋设55个金属应变传感器测点。主要监测横向与纵向层位的位移及应力变化,如图1所示。同时在模型表面安设标记测点,供数字摄影测量系统采集分析使用[6]。

图1 覆岩结构模型测点布置

3.6 模型加载

模拟区域顶部距离地面约158.45 m,岩石的密度区间为(2.52~2.85)×103kg/m3,垂直地应力区间为 3.91~4.43 MPa,根据应力相似,顶部气囊加载 0.018 MPa,侧向限制水平位移。

3.7 试验过程

建立采动岩层叠加应力传递与形变迭代关联模型,分析山西组 4#煤层采动裂隙在上覆岩层中的分布与转移特征,研究采动岩层的应力传递机理和裂隙的动态演化规律。试验中对模型的开采过程可以理解为工作面液压支架的推移及放煤过程,整个模型的重点在于山西组 4#煤层与 14-3#煤层之间导水裂隙带范围及高度计算[7]。

实验步骤如下。

(1)模型架共3 m,在模型架左右两侧各留出50 cm的边界(代表实际距离为75 m),以弱化边界效应。

(2)模型中各煤层均为从右往左依次开挖,代表煤层沿走向方向推进;11#煤层、14-2煤层、14-3煤层、山4煤层,从上往下依次开采。

(3)煤层开采为一次采全高开采,煤层每次开挖的长度为2 cm(代表实际推进距离为3 m)。

4 覆岩破坏结构特征及位移变化规律

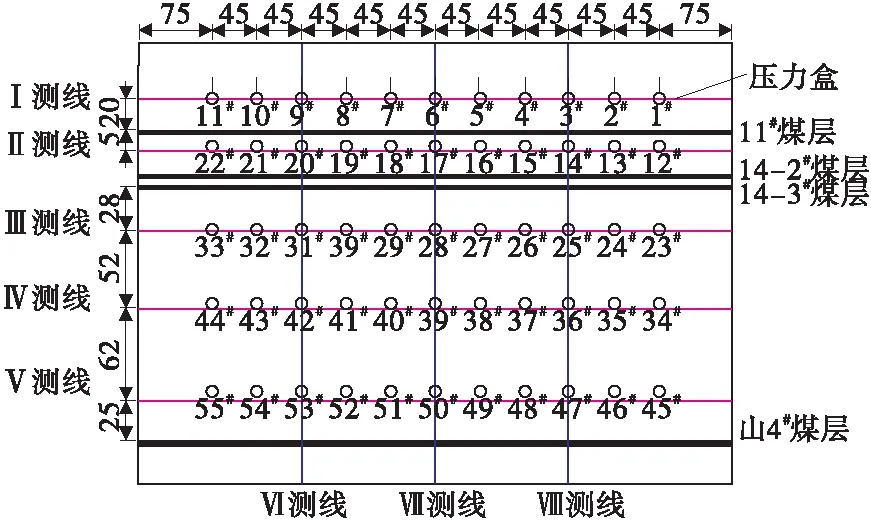

为了研究,按照试验设计分别逐步开挖11#煤层、14-2#煤层、14-3#煤层、山4#煤层,从上往下依次开采,铺设完成后,模型初始状态如图2所示。

图2 模型初始状态特征

4.1 11#煤层开采覆岩破坏特征

11#煤层厚度为4.17 m,11#煤层从右往左依次开采,先后经历“开切眼—初次来压—第一次周期来压—多次周期来压”等阶段,直到开采完毕。

11#煤层开采后,坚硬顶板致使煤层开采过程中,周期来压和初次来压较普通顶板跨度大,具体表现为

(1)煤层开采后,直接顶垮落块度较大,尺寸约为15~30 m,垮落跨度规整。

(2)基本顶滞后直接顶垮落,整个开采过程中,共伴随3次较大的基本顶破断,破断步距为60~80 m,来压规律明显。

(3)部分直接顶垮落的位置和时刻,同时伴随基本顶的破断,会造成二次来压,压力显现明显。

4.2 14-2#煤层开采覆岩破坏特征

14-2#煤层厚度为2.69 m,14-2#煤层距离已开采的11#煤层间距为26~30 m,层间距较小,从右往左依次开采,直到开采完毕。

14-2#煤层由于与11#煤层间距较小,煤层开采后,并未出现明显的大面积垮落,而是整体变形,具体表现为

(1)煤层开采后,煤层上方近30 m的顶板表现为缓慢下沉,无剧烈来压。

(2)由于顶板的整体下沉,导致顶板来压压力较大,且为持续增压状态。

(3)顶板变形后,超前裂隙发育明显,很容易导通上方11#煤层采空区,且随着工作面推进,贯通裂隙逐渐增大增多,显现明显。

(4)14-2#煤层开采完毕后,采空区空间缩小明显,工作面前后两端,剪切贯通裂隙明显。

4.3 14-3#煤层开采覆岩破坏特征

14-3#煤层厚度为2.82 m,14-3#煤层距离已开采的14-2#煤层间距为5.18 m,层间距非常小,从右往左依次开采,直到开采完毕。

由于与 14-3#煤层间距非常小,煤层开采后,顶板随采随垮,具体表现为:煤层开采后,煤层随采随垮,顶板破碎严重,立即与上部采空区导通,同时,垮落的顶板无法完全充填满采空区,致使上部14-2#煤层的顶板继续下沉,增加了与 11#煤层的贯通;至此,11#煤层、14-2#煤层、14-3#煤层3个煤层的采空区彻底贯通。

4.4 山4#煤层开采覆岩破坏特征

为分析山4#煤层开采完毕后,上覆岩层的垮落、离层、运移情况,试验通过PhotoInfor图像处理软件进行岩层位移追踪分析,根据图像像素点坐标进行计算,输出结果通过像素坐标和实际坐标换算,进行位移处理[8]。

实验所用数字照相照片的像素为2 200万像素,照片大小为5 760×3 840,所选测定范围为4 000×1 800,对应模型架的尺寸为2.143 m×0.963 m,由于模型与现实的几何相似比为1∶150,所以,所观测区域对应煤矿现场的尺寸为321.45 m×144.45 m,像素对应现场的比值为1∶8.036 cm,即1个像素对应现实8.036 cm,100个像素对应8.036 m。通过以上区域的监测,可以分析山4#煤层顶板140 m以内区域的裂隙分布规律。

山4#煤层开采后上覆岩层导水裂隙带的扩展范围,具体表现为

(1)煤层开采后,顶板来压明显,整体呈块体或板体破断。

(2)由于煤层厚度为6.10 m,伴随工作面推进,采空区空间为顶板垮落提供了充足的空间,顶板出现大范围离层。

(3)一次基本顶来压与二次基本顶来压后,顶板破断导通,形成大面积垮落离层,上覆岩层裂隙持续往上扩展。

(4)工作面开采完毕后,上覆岩层导水裂隙带的高度约为98 m,但上覆裂隙的扩展具有滞后性,随着时间的推移,还在继续增高,最终高度可达到约106 m。

5 模拟结论

(1)11#煤层、14-2#煤层、14-3#煤层开采完毕后,导水裂隙贯通3个煤层所在区域,采空区连通,采空区积水下泄至14-2#或14-3#煤层。

(2)山西组4#煤层工作面开采完毕后,上覆岩层导水裂隙带的高度约为98 m,但上覆裂隙的扩展具有滞后性,随着时间的推移,还在继续增高,最终高度可达到约106 m。

(3)通过相似模拟实验监测,山4#煤层开采后,覆岩破坏波及范围广泛,顶板位移量变化明显,煤层上方顶板25 m位置处,最大顶板下沉量为1.02 m。

(4)伴随工作面推进,顶板裂隙继续往覆岩上方延伸,山4#煤层上方87 m顶板位置处,顶板仍有41.24 cm 的下沉量。

(5)山4#煤层顶板139 m层位,顶板的下沉量已基本为零,顶板完整稳定,未与侏罗纪煤层采空区导通。

6 不同方法结果对比

6.1 经验公式法

燕子山矿煤层上覆岩层岩性以粉砂岩、细粒砂岩为主,次为中粒砂岩及高岭岩,呈互层结构。砂岩多胶结致密,裂隙不发育,岩石饱和抗压强度介于20~40 MPa。燕子山煤矿采用综合机械化放顶煤开采,全垮落式管理顶板,所以采用《矿区水文地质工程地质勘探规范》(GB 12719-91)附录F的中硬岩类岩石冒落带、导水裂隙带最大高度的计算公式[9]:

Hm=(3~4)M,

(1)

(2)

式中,Hm为冒落带最大高度,m;H为导水裂隙带最大高度,m;M为煤层累计采厚,m;n为煤层分层层数。

燕子山矿山4#层8202面开采厚度为6.1 m,带入公式可得,冒落带最大高度为24.4 m,导水裂隙带最大高度91.02 m。

6.2 相似材料模拟法

燕子山矿山4#层8202面相似材料模拟法最终高度可达到约106 m。

6.3 现场实测与类比法

同忻矿位于燕子山矿东南,其下组的石炭系3-5#煤层平均厚度为18.6 m。煤层开采后,导裂带实测高度为150~170 m(根据经验公式,导裂带最大高度应在77 m左右)[10]。如果导裂带高度按照煤层厚度线性变化,那么燕子山矿8202工作面的导裂带高度应为48~55 m。

7 结 论

经验公式中导水裂隙带高度仅与煤层采厚、分层参数与覆岩属性有关,而覆岩岩性结构的影响在经验公式中没有得到直接体现,考虑到双系煤层开采复杂的工作面布置以及多煤层开采对覆岩岩性结构的扰动,相似材料模拟法弥补了经验公式法的不足,动态模拟煤层开采过程中上覆基岩变形破坏的范围及塑性分布情况,导水裂隙带高度模拟结果更接近实测值。