N10276等离子焊接工艺

2021-03-08钱超,邱超

钱 超,邱 超

(江苏武进不锈股份有限公司,江苏 常州 213111)

N10276合金优异的耐高温性能和极好的加工性能,使其广泛应用于:石油化工和危险化工;纸浆和造纸工业;酸性油气田油井生产设备等。电弧焊是最古老、最简单和用途最广泛的金属材料焊接工艺之一,至今仍在各行各业得到应用。杨兴华等人考虑到N10276合金的特性,选用手工氩弧焊与焊条电弧焊结合的方式,焊接接头成形良好[1]。王阳阳等人研究了合金N10276的焊接性并且结合实际焊接工艺评定试验,得出钨极氩弧焊工艺对N10276合金同种金属之间的焊接是可行的,焊缝各项性能都能得到保证[2]。苟笠对镍基合金N10276的两种焊接工艺GMAW和GTAW进行比较,最后结合现场原因,采用GTAW工艺,焊接过程中控制好线能量和层间温度,在规定的时间内完成了现场施焊任务,质量达到国际优良标准[3]。宁博研究了合金N10276的激光焊工艺,并得出结论,焊缝组织为奥氏体,其形貌与热输入密切相关;热影响区由长大粗化的等轴奥氏体晶粒和晶界析出物组成;焊缝为接头力学性能薄弱区域,焊缝强度、硬度和延伸率随热输入增加而降低[4]。迄今为止,关于合金N10276等离子焊工艺的公开文献数量有限,本文就合金N10276等离子焊工艺展开研究,以期为合金N10276的等离子焊工艺的应用提供参考。

1 合金N10276

Hastelloy C合金经过修正得到了合金N10276,可称之为镍基合金,此种类型合金中Cr、Mo含量较高,C、Si元素含量较少,镍基合金最突出的优点是抗腐蚀性强,吸引了一部分学者对其进行深入研究。如下表所示,合金N10276的各个元素含量。与铁基合金相对比,镍基合金中包含了多种金属元素,结构为面心立方。合金材料的耐腐蚀性与所含的金属元素有直接关系,合金表面形成一种Cr2O3氧化膜,其主要构成元素为Cr,镍基合金材料想要提高材料抵抗还原性酸的腐蚀可加入Mo元素,腐蚀点出现的概率得到大幅度降低[5,6],W与Mo发挥出的作用有相同之处[7]。相关科研人员针对N10276合金材料在特定的压力、温度环境下的抗腐蚀情况进行进一步研究,合金材料表层展现出的结构形态为双层,且形成一层保护膜,另外发现了在内层富集的Cr2O3/NiCr2O4混合层[8,9],含概了氧离子、磷酸根、氯离子合金材料置于超临界水下,形成具有保护功能的纯化膜,以增强合金材料的耐腐蚀性[10]。在含有NaCl、KCl及ZnCl2的共晶熔融盐中,相比于Hastelloy C-22,合金材料处于温度500℃时可表现出更强的耐腐蚀性[11]。而合金N10276材料也存在一定缺陷,材料处于特定温度下有析出物出现,表现出热裂纹敏感性。当工作人员探讨关于N10276合金的热稳定性时,发现在649℃~1093℃这一区间出现了晶间析出物,析出物被认为是p相或Ni7Mo6相[12]。不同时效处理下,合金N10276晶间会出现析出相,包括p相、μ相及一部分碳化物[13]。

2 合金N10276焊接工艺

在焊接过程中,金属经过熔化、凝固等过程,焊缝晶粒组织、尺寸较母材会产生变化,其性能也将随之改变,因此焊接工艺的研究在实际生产中占有不可替代的重要的作用。近年来等离子焊技术快速发展,因其能量密度高、热输入量低等优点已广泛应用于不锈钢管道的加工制造中,镍基合金具有类似不锈钢焊接的特点,如都对热裂纹敏感性较大,等离子焊在镍基合金的焊接具有广泛的应用前景。

2.1 合金N10276的焊接特点

(1)为了防止焊缝和热影响区的晶粒长大及析出相,一般采用低的焊接线能量,但合金N10276熔池金属流动性差,熔深浅,易形成未焊透,故焊接线能量也不能太小。一般采用中等焊接电流快速焊,减少高温停留时间来降低焊接线能量。

(2)为提高焊缝的抗裂纹能力和耐腐蚀性能,焊接前,要检查焊接区的清洁度,避免有害杂质熔入焊缝。

(3)焊接时一般不需要预热。为了防止焊缝和热影响区的晶粒长大及析出相,应控制层间温度,一般不超过100℃。

2.2 焊接试件和焊材的选择

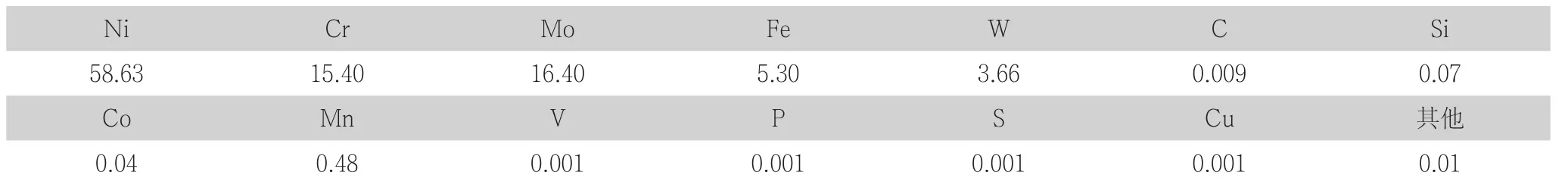

焊接试件选用母材为N10276的板材,厚度5mm,化学成分见表1,尺寸为150mm×300mm×5mm。

依据AWS A5.14标准选用牌号为ERNiCrMo-4的焊丝,焊丝直径¢1.2mm,化学成分见表2。

表1 N10276试件母材化学成分(%)

表2 ERNiCrMo-4焊丝化学成分(%)

2.3 焊接坡口

采用机加工,如车、铣、刨,也可以进行等离子切割,若采用后者,切割边缘(焊接面)一定要研磨干净平整。

坡口端应去除氧化皮、油污和各种标记印痕,并用丙酮对焊接区域的基体金属和填充合金进行清洁。

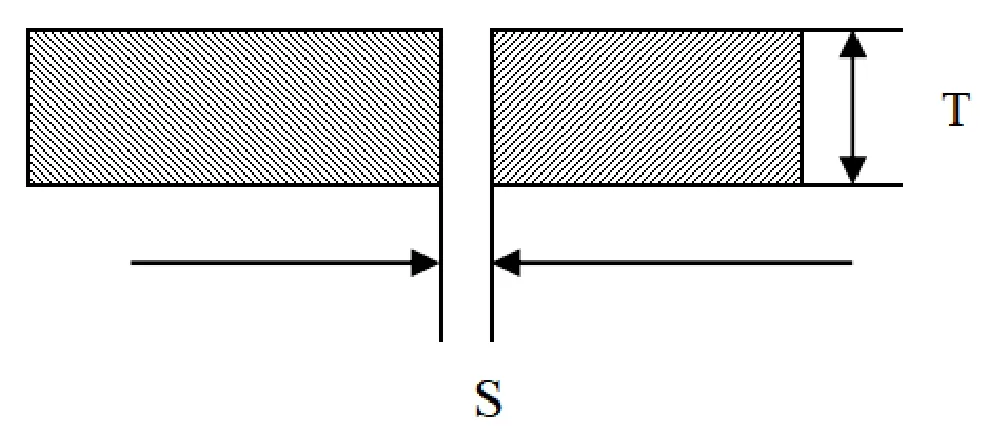

焊接坡口采用机加工成型,坡口形式如图1所示,其中S=0.1mm~0.5mm,T=5mm。

图1 焊缝坡口形式

2.4 焊接工艺参数

焊接前焊缝不预热,过程中控制层间温度≤100℃。

焊接工艺参数见表3。

表3 焊接工艺参数

2.5 热处理

合金N10276的热处理温度范围采用1120℃~1160℃,冷却方式为水淬。

3 焊接工艺评定检验

按以上工艺完成焊接和热处理后,对焊接质量依据ASME IX《焊接、钎接和粘接工艺评定》对试件进行目视、射线检测、力学性能试验、腐蚀试验、金相检验。

3.1 目视检验和射线检验

目视检验:焊缝表面未见咬边、裂纹、未焊透等缺陷;

对焊接试件焊缝按照ASME IX中QW-190进行100%射线检测,未发现未熔合、裂纹等缺陷。

3.2 室温拉伸试验

按照ASME IX中QW-150进行2个试样的拉伸试验,抗拉强度分别为739MPa和742MPa,屈服强度分别为362MPa和364MPa,延伸率分别为58%和62%,试验合格。

3.3 导向弯曲试验

按照ASME IX中QW-160进行2个面弯+2个背弯,试件厚度5mm,弯轴直径20mm,弯曲角度180°。

导向弯曲试验的试样,从试验的板材上切取制备,试样的横截面近似矩形,切割面定为试样的侧面,另外两个面称为正面和背面,正面具有较大的焊缝宽度。横向面弯:焊缝垂直于试样的纵轴,试样弯曲后,其正面成为弯曲试样的凸面。横向背弯:焊缝垂直于试样的纵轴,试样弯曲后,其背面成为弯曲试样的凸面。试验后横向焊缝弯曲试样的焊缝和热影响区应全部在试样受弯范围内,导向弯曲试样在弯曲后的凸面上沿任何方向都没有开口缺陷。导向弯曲试验合格。

3.4 室温冲击试验

按照ASTM A370进行母材、热影响区和焊缝的室温冲击试验,试验合格,试验结果如表4所示。

表4 室温冲击试验

3.5 硬度试验

按照ASTM E18进行硬度试验,母材硬度值为89HRB/86HRB/90HRB,热影响区硬度值为90HRB/89HRB/91HRB,焊缝硬度值为91HRB/90HRB/90HRB。母材的硬度值略低于焊缝和热影响区。

3.6 腐蚀试验

按照ASTM G28 A法(硫酸硫酸铁试验)进行腐蚀试验,试验结果0.33mm/月。

3.7 金相检验

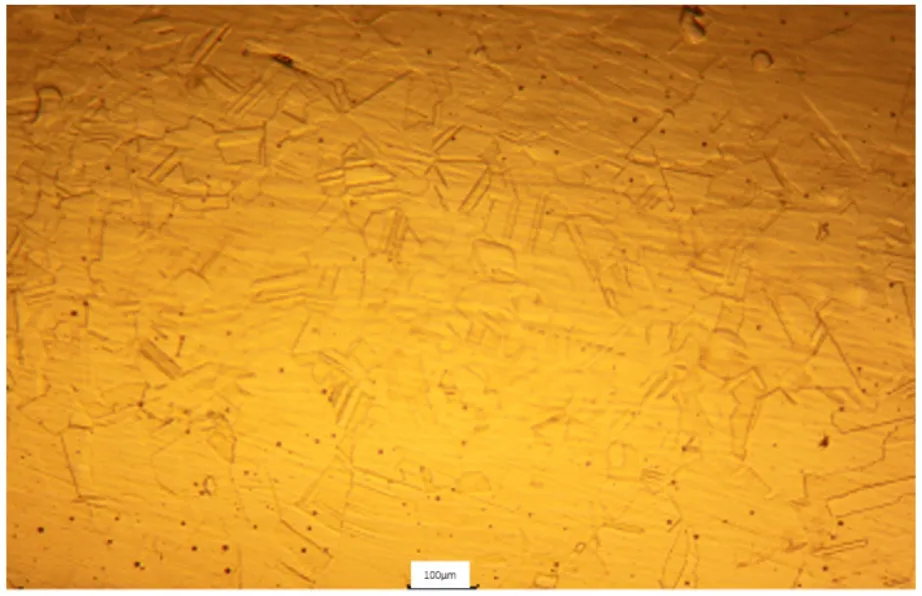

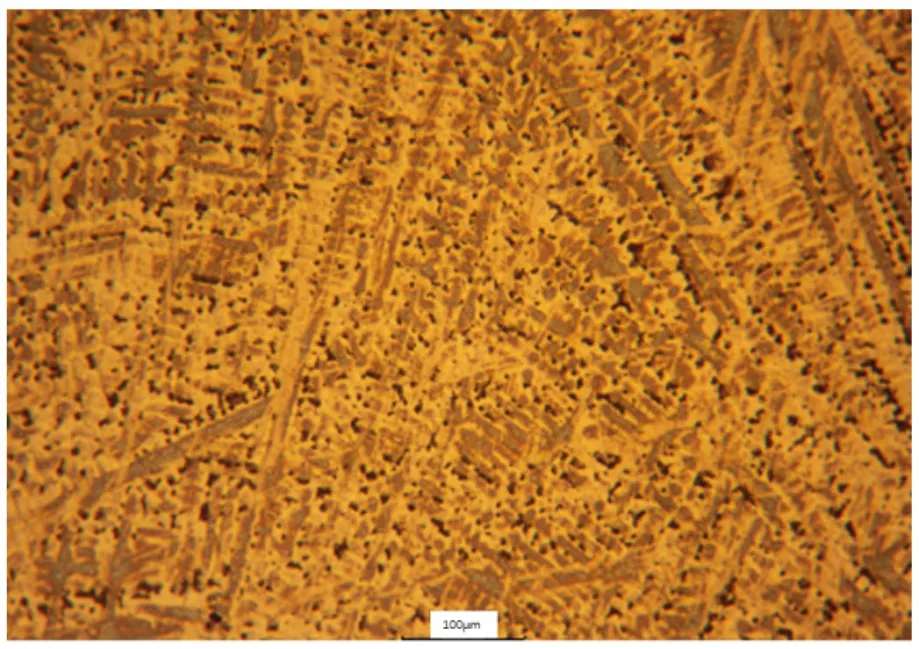

用砂轮机对试样进行粗磨后,采用160#和1200#水磨砂纸研磨,并用抛光机对金相试样进行抛光,然后用CuCl+2丙三醇+HCl+HNO3的混合液进行腐蚀。在蔡司显微镜上进行金相试验。金相显微镜下母材和焊缝的微观组织形貌分别如图2和图3所示。

图2 母材金相组织

图3 焊缝金相组织

由图2可知:镍基合金中基体相为奥氏体,奥氏体相成为合金元素在镍中的固溶体,对钴、铬和钨等元素都有较大的溶解度,母材为单一奥氏体组织,弥散分布的黑点为少量析出物。

完成冷却的镍基合金材料,发现在焊缝金相组织中有部分结晶物质,结晶物质的形成过程较为复杂,焊缝组织形成与母材组织形态存在句法差异。焊缝的金相组织如上图所示,将其放置在显微镜下进行观察,焊接组织形成过程,焊缝中心位置到边缘位置温度梯度变化明显,可明显看出成分过冷。因合金材料加热后变为液体,融合线突起区域有明显的生长趋势,枝晶间区域扩大,导致溶质浓度升高更加明显,原始合金材料偏析要弱于溶质,完成冷却凝固,枝晶间有部分析出物,从合金焊接组织形貌来看,析出物产出于胞状树枝晶晶,与原始合金材料相比较,析出物在焊缝上出现的数量更多,这是由于胞状晶的生长过程中合金元素在晶间富集,枝晶间偏析较严重,成为形核质点,从而使析出物的数量要比母材多,即焊缝成分偏析倾向增强。

4 结论

合金N10276以其优异的耐蚀性能、良好的焊接性能,在各行各业广泛应用。文章通过焊接工艺评定试验,最终提出合理焊接工艺参数。结果表明,等离子焊工艺能保证合金N10276焊接接头良好的力学性能和耐腐蚀性能,为合金N10276的焊接提供参考。