铅锌选冶过程中砷的走向分析与危害预防对策研究

2021-03-08韩冰莓殷兆洪

韩冰莓,殷兆洪

(云南驰宏锌锗股份有限公司,云南 曲靖 655011)

随着国家对企业节约资源、保护环境的要求越来越高,以及近年来铅锌矿产资源的大规模开发,富矿越来越少,资源整体趋于贫化,而含砷铅锌矿在铅锌矿资源中所占比例大,加之砷在后段冶炼及综合回收过程不断富集,含量逐年升高,这势必对企业的生存发展造成影响。本研究以某集团公司所属多家企业2020年全部投入产出物料含砷数据为研究对象,对砷在整个铅锌采选冶过程中的走向及分布进行大量的数据分析及行为研究,从而探讨适合的除砷方法,对避免造成环境污染及职业健康危害有重大意义。

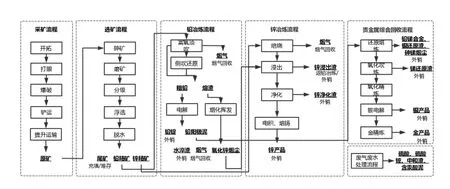

1 生产流程

某集团公司所属十余家规上工业企业,因采用的工艺技术不尽相同,而本文主要分析砷元素在各段生产过程中的行为及走向分布,故此处侧重通过原料、回收品、中间产品、最终产品等物料走向描述其生产流程。采矿采用开拓-打眼-爆破-铲运-提升运输工艺,消耗铅锌矿产资源,产出铅锌原矿;选矿采用碎矿-磨矿-分级-浮选-脱水工艺,消耗铅锌原矿,产出铅精矿、锌精矿、尾矿,根据富含情况,同时可产出铜精矿、硫精矿等;铅冶炼采用富氧顶吹+侧吹还原+烟化挥发+电解工艺,消耗铅精矿、铅冶炼回收品、锌冶炼回收品,产出铅锭、氧化锌烟尘、水淬渣、铅阳极泥等;锌冶炼采用焙烧+浸出+净化+电积工艺,消耗锌精矿、氧化锌烟尘等,产出锌产品、锌冶炼回收品等;贵金属综合回收采用火法-湿法联合工艺,消耗铅阳极泥,产出金、银产品及贵金属冶炼回收品等;废气废水处理流程采用两转两吸制酸工艺、氨酸法脱硫工艺、污酸污水中和处理工艺,回收处理高浓度二氧化硫烟气、低浓度二氧化矿烟气、生产流程产出的污酸污水,产出硫酸、硫酸铵、中和渣等。流程简图如图1所示。

图1 铅锌采选冶生产流程简图

2 砷的走向及分布

2.1 选矿过程

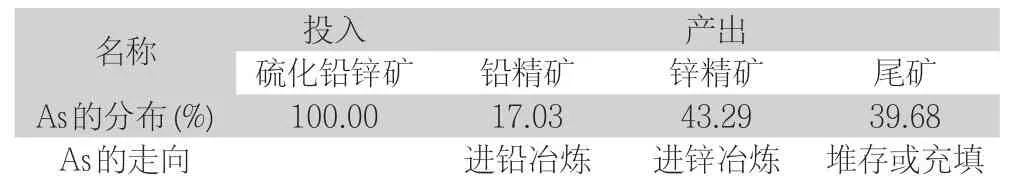

砷属于半金属元素,有亲硫的特性,自然界中砷主要以硫砷化合物矿物雄黄、雌黄、毒砂的形式出现,砷矿资源大部分与钨、锡、铜、铅及锌等有色金属共、伴生生。某集团公司硫化铅锌矿中的砷主要以灰硫砷铅矿(Pb3(Sb0.2As)S6、Pb5(SbAs)2S8或Pb5As2S8)、毒砂(FeAsS)的形式存在,极少量以雌黄(As2S3)、黝铜矿(Cu3AsS4)、车轮矿(CuPb(Sb,As)S3)、雄黄(AsS)的形式存在。在选矿过程中,部分砷与铅以化合物的形式存在,比如灰硫砷铅矿,此部分砷在选矿过程中难以通过选矿分离,其随主金属进入铅精矿中;部分砷矿物与主金属矿物密切共生,使得在磨矿过程中砷矿物与主金属矿物难以充分解离,在浮选过程中多以连生体、包裹体随主金属矿物进入铅、锌精矿;还有部分砷矿物,因其可浮性与主体金属硫化矿物相近,在分选过程中得不到有效抑制,随主金属矿物一同浮选,进入铅、锌精矿。见表1。

表1 砷在选矿过程中的走向及分布

2.2 铅冶炼过程

在铅粗炼过程中,绝大部分砷以砷冰铜的形态进入粗铅,在粗铅冷却过程中,若采用浇水急剧冷却熔融状态的含砷冰铜粗铅,会发生冰铜爆炸,产生砷化氢气体;少部分被氧化成三氧化二砷进入烟气,烟气回收产出的烟尘返回熔炼炉中循环,少部分烟气进入二氧化硫烟气处理系统;极少部分被氧化成五氧化二砷,随熔渣进入烟化挥发系统。在烟化挥发过程中,绝大部分砷被还原成三氧化二砷进入烟气中,烟气中的砷绝大部分进入氧化锌烟尘中,然后进入锌湿法冶炼系统,极少部分进入二氧化硫烟气处理系统;少部分以砷冰铜和五氧化二砷的形态进入水淬渣中,固化,以无害的形态堆存或利用。见表2。

表2 砷在铅粗炼过程中的走向及分布

在铅火法精炼过程中,粗铅中的砷一部分以砷冰铜、砷化铜、五氧化二砷的形态进入铜浮渣中,返回铅粗炼系统回收或外销;大部分进入铅阳极板中,然后进入铅电解精炼系统。在铅电解精炼系统中,铅阳极板中的砷绝大部分进入铅阳极泥,然后进入贵金属综合回收系统;少部分随残极循环;极微量进入电铅产品中。见表3。

表3 砷在铅精炼过程中的走向及分布

2.3 锌冶炼过程

在沸腾焙烧过程中,以锌精矿为主的入炉物料中的砷绝大部分被氧化成五氧化二砷,进入锌焙砂中,然后进入浸出系统;少部分被氧化成三氧化二砷,进入烟气中,一部分冷凝进入焙尘中,一部分进入二氧化硫烟气处理系统。见表4。

表4 砷在沸腾焙烧炼过程中的走向及分布

在浸出过程中,锌精矿、焙烧矿、氧化锌烟尘中的绝大部分三价砷和少量的五价砷随锌、锗一起被浸出,进入浸出液中,在除铁过程中与二价铁一起被氧化沉淀进入除铁渣中,然后堆存或外销;绝大部分五价砷和少量的三价砷留在锌浸出渣中,然后进入火法回收系统或外销;微量的砷进入净化系统。在净化过程中,溶液中的砷、残余的酸与加入的锌粉发生反应,生产H3As气体,通过排气筒排空;砷与锌粉可能存在置换反应,砷被置换成单质进入净化渣中,然后进入火法回收系统或外销;极微量的砷随硫酸锌溶液进入电解系统,然后进入锌产品中。见表5。

表5 砷在锌湿法冶炼过程中的走向及分布

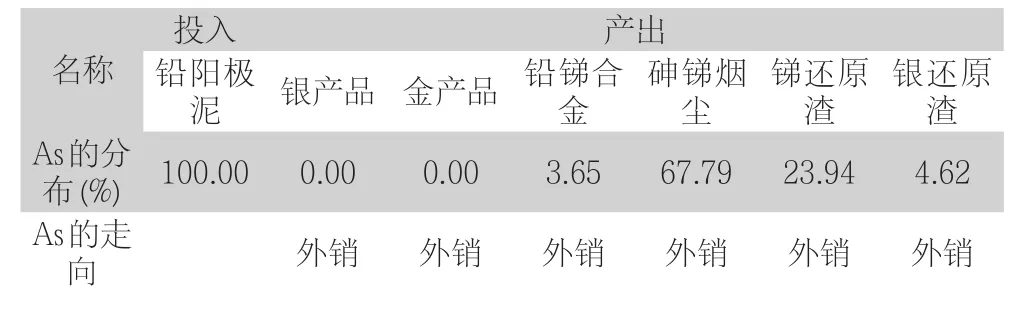

2.4 贵金属综合回收过程

贵金属综合回收过程分为还原熔炼、氧化吹炼、氧化精炼、湿法电解精炼四个阶段,砷主要分布在还原熔炼、氧化吹炼阶段,氧化精炼及湿法电解精炼基本不涉砷。在还原熔炼阶段,入炉物料中大部分砷在熔化过程被氧化成三氧化二砷进入砷锑烟尘;部分砷与纯碱反应生成五氧化二砷进入银还原渣;少部分被还原成单质砷并与银、铜、锑等金属形成化合物进入铅锑合金。在氧化吹炼阶段,贵铅中的砷大部分被氧化成三氧化二砷进入氧化烟尘,少部分被过氧化生成五氧化二砷进入氧化渣;极少数以砷冰铜等形态进入铜铋渣,铜铋渣中的砷经五水硫酸铜生产系统绝大部分进入脱铜渣返回还原熔炼。银还原渣、氧化渣及氧化烟尘中的砷进入铅锑合金生产系统,绝大部分生成三氧化二砷和五氧化二砷分别进入砷锑烟尘和锑还原渣中,外销;少部分砷以砷冰铜、砷化锑等形态进入铅锑合金,外销。见表6。

表6 砷在贵金属综合回收过程中的走向及分布

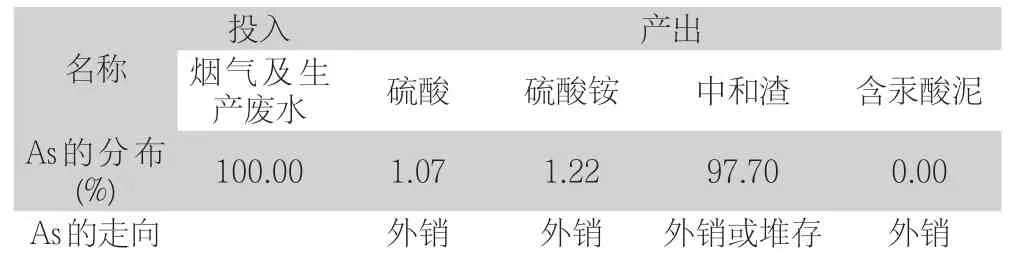

2.5 废气废水处理过程

在高浓度SO2烟气处理系统中,进入烟气中的砷,绝大部分在动力波洗涤净化被捕捉,绝大部分进入污酸中,然后进入污酸处理系统,经石灰中和沉淀,进入中和渣中,外销;极微量进入含汞酸泥中,外销;极少部分随SO2烟气进入硫酸产品中,外销。在低浓度SO2烟气处理系统中,烟气中的砷被动力波洗涤净化捕捉,绝大部分进入氨氮废水中,然后进入水处理系统,经中和沉淀,进入中和渣中,外销;极少部分进入硫酸铵产品中,外销。见表7。

表7 砷在废气废水处理过程中的走向及分布

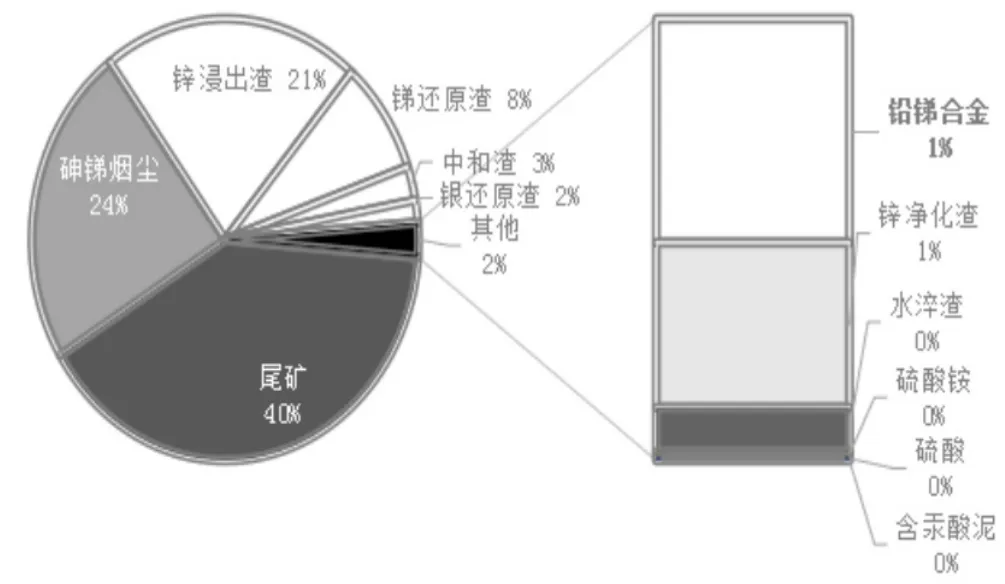

2.6 砷的脱出途径

综合分析,砷在选矿过程中可通过选别分离随尾矿脱出,在铅冶炼过程中可通过水淬渣脱出,在锌冶炼过程中可通过外销锌浸出渣、锌净化渣脱出,在贵金属综合回收过程中可通过外销铅锑合金、砷锑烟尘、锑还原渣、银还原渣脱出,在废气废水处理过程中可通过硫酸、硫酸铵、中和渣、含汞酸泥脱出。上下段流程大小按同比例折算后,脱出量占比如图2所示。

图2 铅锌采选冶过程砷脱出量占比

3 砷的处置建议

因砷通常与其它有价金属共伴生,砷会同主体金属一道,分布在各个生产环境中。在整个选冶过程中,若大系统不形成有效开路,会导致砷在渣—气—水之间无限循环,若不能形成有效的富集和分离,必将造成大量的含砷危废渣堆存,且可能导致生产环境中的砷化氢、砷尘超标,影响职业健康安全。根据分析结果,建议采取源头分离、过程防控、末端治理的方式解决。

3.1 源头分离

从机制上,实行优质优价。鼓励矿山企业从源头、前端脱砷,尽量减少进入冶炼系统的砷含量,降低砷的富集分离难度;从采购上,制定准入标准。对外购的各种原料、燃料、还原剂、熔剂、辅料以及渣物料制定含砷控制标准,从源头上控制进入系统的砷含量。

3.2 过程防控

在选矿过程中,通过选矿工艺优化、浮选药剂创新,尽可能把砷选别脱出到尾矿中,以尾矿膏体充填采矿或尾矿膏体堆存进行固化,降低危害;在冶炼过程中,实行分段富集分离,对火法烟尘定期浸出脱砷,减少粗铅中的砷含量;确保铅火法精炼段脱砷深度,尽量减少铅阳极泥含砷量;优化现有锌系统除铁工艺,采用氧压除铁—回转窑还原脱砷,铁精矿外销,砷富集堆存或外销,实现渣的资源化回收。

3.3 末端治理

从砷及其化合物的毒性看,砷单质毒性最小,其次为其原生矿物,毒性较大的为砒霜,而砷化氢则为剧毒。因此,在管理方面,做好砷的平衡管理,对各段的砷含量进行严密监控,防止砷的循环富集;在现场作业环境中,严格控制作业条件,避免砷化氢的生成,在无法避免砷化氢生成的地方,保障强制通风和自然通风达到要求,保障砷化氢浓度在安全限值以下;在产品内控标准上,对敏感终端产品,严控砷含量,未达标准的严禁出厂,规避质量及环保风险,提升公司产品形象及价值。

4 结语

综上所述,某集团公司含砷铅锌矿,砷经选矿系统,60%随铅锌精矿进入铅锌冶炼系统,在铅锌冶炼系统中部分砷随返回品或回收品在系统内循环,58%随铅阳极泥进入贵金属综合回收系统,在贵金属综合回收系统中大部分砷不断在系统内循环,富集到一定程度后通过危废渣进行外销处置。在整个铅锌矿选冶炼过程中,砷可随尾矿、水淬渣、外销锌浸出渣、锌净化渣、铅锑合金、砷锑烟尘、锑还原渣、银还原渣、中和渣等物料脱出生产工艺流程。通过上述研究,建议通过实行优质优价、制定准入标准、优化工艺流程、分段富集分离、保障环境通风、严控产品质量等方式控制砷对环境的污染及职业健康危害,也为同行业脱砷研究提供参考。