某型舰载发射装置后坐缓冲仿真分析

2021-03-08宋向华王敏毅

吴 凡,宋向华,王敏毅

(中国船舶重工集团有限公司第七一〇研究所,湖北 宜昌 443003)

0 引言

某型舰载发射装置采用膛压式发射技术,可实现快速发射、装填等[1],但其发射后坐力影响到整个发射系统的作战效能,有必要研究新型缓冲技术解决发射装置后坐力问题,并减小缓冲结构尺寸。发射装置后坐力主要来源于弹体发射过程中的炮膛合力,炮膛合力使后坐部分进行后坐运动[2]。目前,身管武器系统后坐力缓冲方式主要有以下几种[3-6]:

1)炮口制退器。主要通过炮口(枪口)制退器分散火药燃气的流速、流向来减少后坐力,减小程度较小,结构简单、成本较低,适用于高膛压发射武器。

2)独立式液压缓冲机。采用液压-弹簧缓冲系统,结构相对复杂、尺寸和重量增加较多、成本高,主要用于大、中、口径火炮。

3)缓冲簧。利用复杂的缓冲弹簧组件进行缓冲,设计复杂,需要足够的安装尺寸和空间,主要用于小口径枪械。

根据上述分析,火炮等身管武器的缓冲结构虽然效果显著,应用成熟,但结构复杂、成本高昂、尺寸体积重量较大,在本文所述的舰载发射装置尺寸、重量等约束下不太适用。

随着材料技术的发展,一次性压溃式缓冲材料得到诸多应用[7],这类材料具有低密度、高孔隙率、良好的吸能性和阻尼减震性能,能够较好地满足缓冲性能要求[8]。刘春盟[9]把泡沫铝填充管作为缓冲装置应用到汽车保险杠中,验证了同体积的泡沫铝填充管吸能效果较普通空心铝的吸能效果能提升1倍;彭文哲[10]发现将泡沫铝填充到水工闸门中,闸门的临界屈曲载荷得到明显提高;张福增[11]在桥梁防撞中应用泡沫铝柔性吸能措施有效减小了撞击力峰值。由此,本文拟采用泡沫铝材料进行某型舰载发射装置的后坐缓冲仿真分析,为其工程应用提供支撑。

1 舰载发射装置后坐力及缓冲

1.1 舰载发射装置形态

该型舰载发射装置为多管联装的形式,外观结构形似德国MASS系统发射装置,如图1所示。为简化建模过程,现以单管及其内部弹体为研究对象。

图1 德国MASS系统发射装置Fig.1 German MASS system launcher

1.2 发射装置后坐力测试

弹体发射时的燃气压力作用时间很短,但它对炮身的作用却很复杂。为分析单管发射时的后坐力情况,采用卧式发动机试验台、数据采集系统、推力传感器及高速摄影机等设备进行该型舰载发射装置单管弹体发射试验。装配多发试验样机,装填入试验发射管,然后点火发射。通过固定在发射管后的推力传感器采集后坐力的时间历程数据,同时应用高速摄影设备对弹体出膛过程进行摄录。试验装置如图2所示。

图2 试验装置图Fig.2 Test device diagram

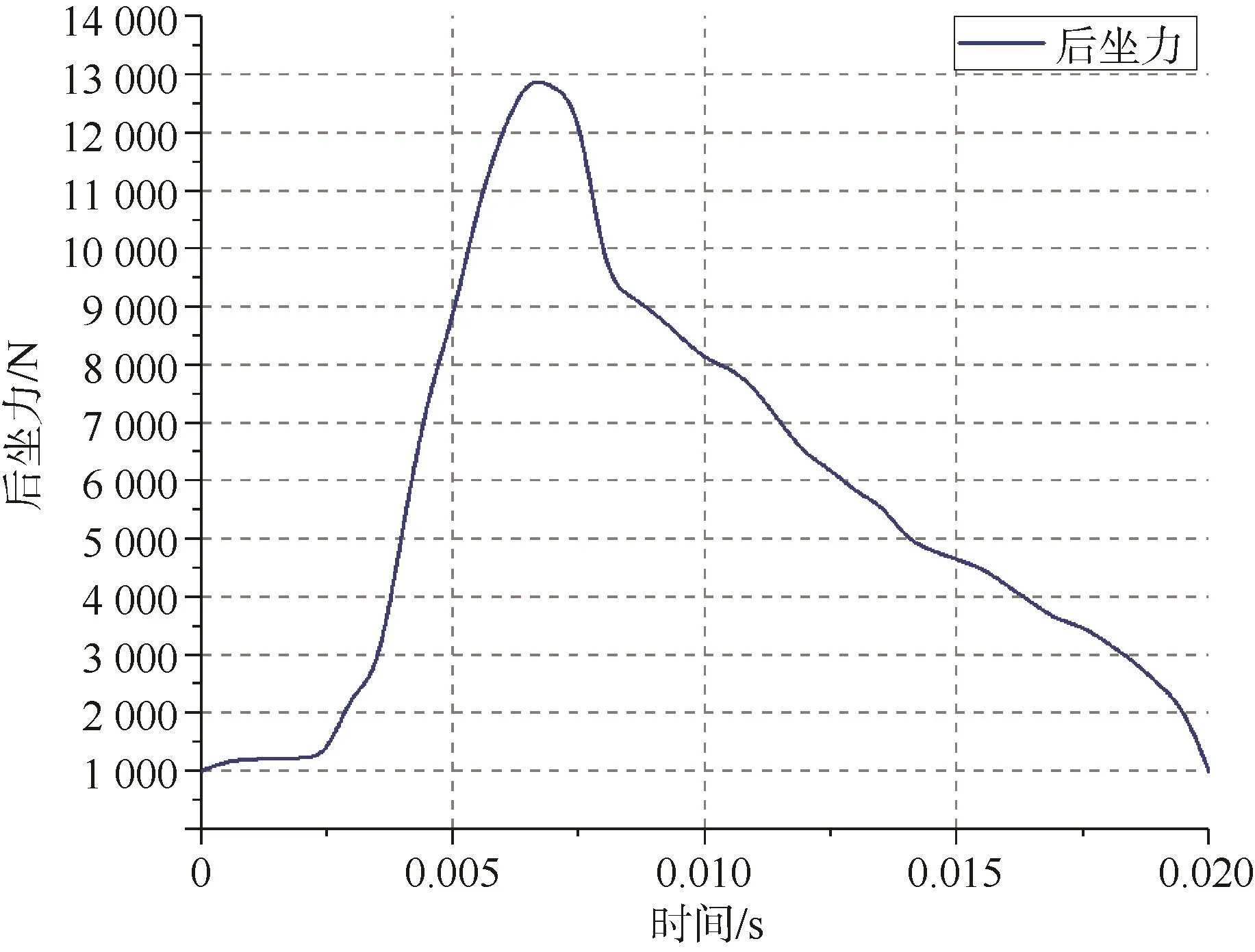

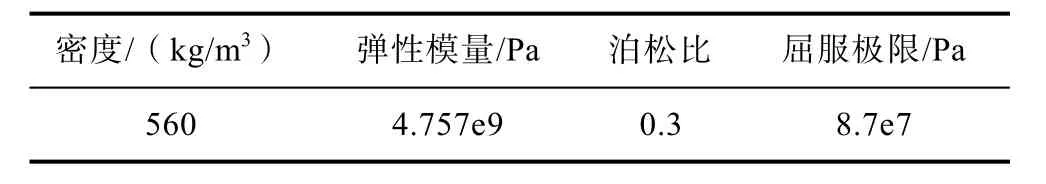

弹体发射试验中,采集有效数据和图像,试验后对高速影像资料分析,得出出炮口时间t及推力等相关数据。对推力数据进行处理,取多次试验平均值可形成弹射后坐力-时间曲线,如图3所示,并读取最大发射后坐力数据。

图3 弹射后坐力-时间曲线Fig.3 Ejection recoil-time curve

试验结果表明:单管发射时的后坐力峰值约为13 kN,作用时间约为20 ms。

1.3 发射装置后坐缓冲形式

本文采用块状结构压溃式材料的缓冲形式,根据该型舰载发射装置弹种及尺寸设计相应外形结构置于弹体底部,通过压溃式材料吸收发射装置后坐力。

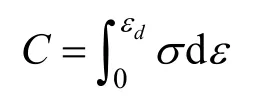

泡沫铝材料具备良好的缓冲特性,压缩过程中随着材料塑性变形的增大,大量的能量被吸收,单位体积材料吸收的能量C可由下式来表示:

式中:εd为材料压缩至致密化开始时应变量;σ为流动应力;ε为应变。

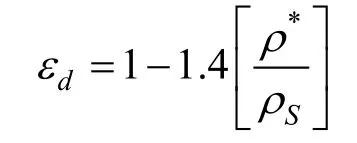

关于εd,Gibson给出了经验公式[12]:

式中:ρ*为材料的实际密度;ρS为孔壁实体材料的密度。

根据魏鹏[13]的分析,泡沫铝材料实际吸能与密度之间并不是单调关系,密度为560 kg/m3的材料具有最大的吸能能力。因此,本文直接采用此密度下的泡沫铝进行某型舰载发射装置后坐缓冲分析。

2 有限元仿真

为了模拟该型舰载发射装置后坐力的冲击效果及缓冲过程,本文采用有限元软件LS-DYNA进行缓冲块在后坐力加载下的有限元仿真。

2.1 仿真模型建立

依据缓冲块的真实几何结构,建立全尺寸有限元模型。由该型舰载发射装置的发射管及弹体设计,初步确定缓冲块安装于不大于φ80的环状尺寸、厚度20 mm的限制条件内。根据上述分析,本文采用尺寸为30 mm×30 mm×20 mm的立方体泡沫铝块作为缓冲件。

为方便固定、施加边界条件与冲击载荷,更加真实地模拟缓冲件受冲击载荷的作用,在缓冲件上、下面均设置了薄板。上板模拟受到后坐力冲击的平面,中间是本文所述的泡沫铝缓冲件,下板用来模拟固定不动的底板。上、下板设为刚体,泡沫铝设为可变形体。

2.2 网格划分

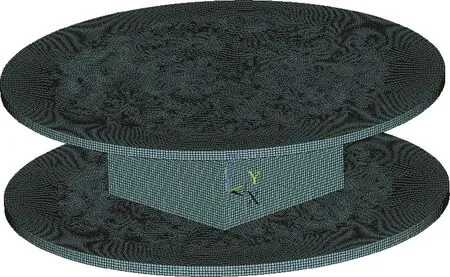

对缓冲件及上、下薄板进行网格划分是有限元模拟实施过程中的一个重要环节,网格的数量及质量是评价网格划分的重要指标。我们采用较细的网格划分,划分时使用智能网格划分工具,最终确定的网格数量为317 440个,划分网格后的模型如图4所示。

图4 建模与网格划分Fig.4 Modeling and Meshing

3 参数设置

3.1 单元类型及材料参数

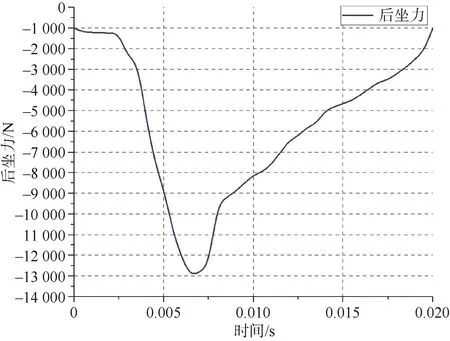

将立方体缓冲件划分为 8节点六面体 3D solid l64单元,材料属性定义为LS-DYNA材料库中提供的可压扁泡沫材料模型(Crushable Foam Model),所需的材料参数如表 1所示。上、下方刚体薄板也划分为 8节点六面体单元,材料属性定义为LS-DYNA材料库中提供的Rigid Material,密度ρ=7 800 kg/m3,弹性模量E=210 GPa,泊松比 u=0.3。

表1 缓冲件材料(闭孔型泡沫铝)参数Table 1 Parameters of buffer material

3.2 接触类型与算法设置

该仿真模型中,泡沫铝与上板及泡沫铝与下板之间均采用自动面面接触,泡沫铝自身定义自动单面接触,摩擦系数均设为0.05。默认使用单点积分算法,为防止单点积分引起的沙漏问题,在计算过程中设置沙漏开启选项。

3.3 边界条件及载荷

根据上述分析,该型舰载发射装置后坐力峰值约13 kN,峰值力到达时间约为7 ms,整个变载荷作用时间约为20 ms。弹丸压板在压力作用下向底部冲击,弹底固定不动。

在该分析模型中,缓冲件底部处于完全约束状态,顶部约束旋转自由度,下板施加固定约束,上板施加后坐力载荷冲击缓冲件。后坐力载荷作用于顶面薄板沿z方向冲击,总冲量I=110 N·s,最大峰值力约为13 000 N,作用时间约为20 ms,冲击载荷曲线如图5所示。

图5 后坐力载荷冲击Fig.5 Recoil load impact

3.4 求解与计算设置

根据载荷作用时间设置计算时长为20 ms,结果文件与历程文件输出步数采用默认设置,启动求解选项,将生成的K文件代入求解器计算结果。

4 仿真结果分析

4.1 形变分析

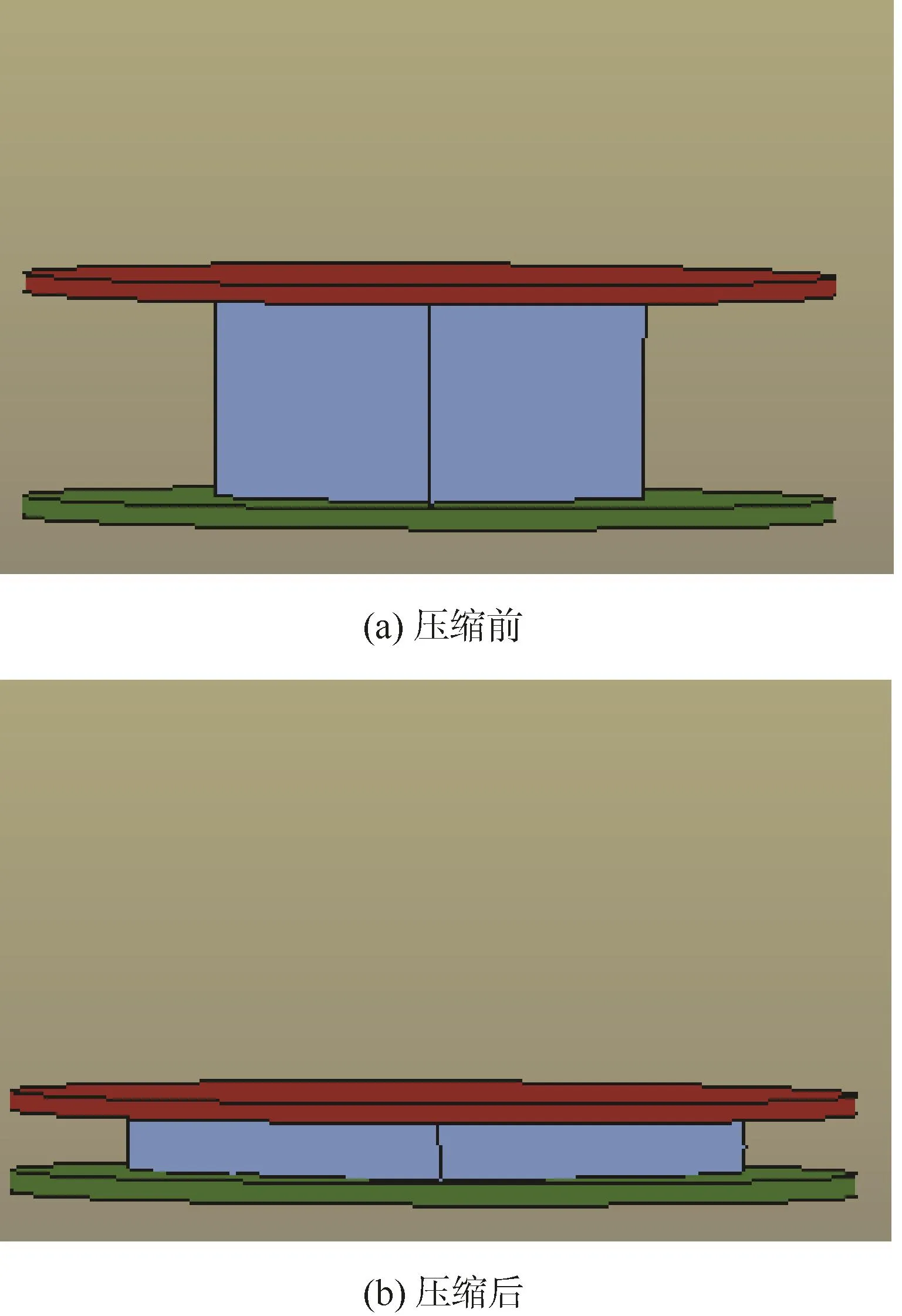

用LS-DYNA进行该型舰载发射装置后坐力冲击仿真,泡沫铝缓冲件在不同时刻轴向压缩过程变形情况如图6所示。分析发现缓冲件的轴向冲击发生轴对称的屈曲变形,材料两边向外隆起,同时沿冲击的方向向下压实。

图6 缓冲件轴向变形Fig.6 Axial deformation of buffer

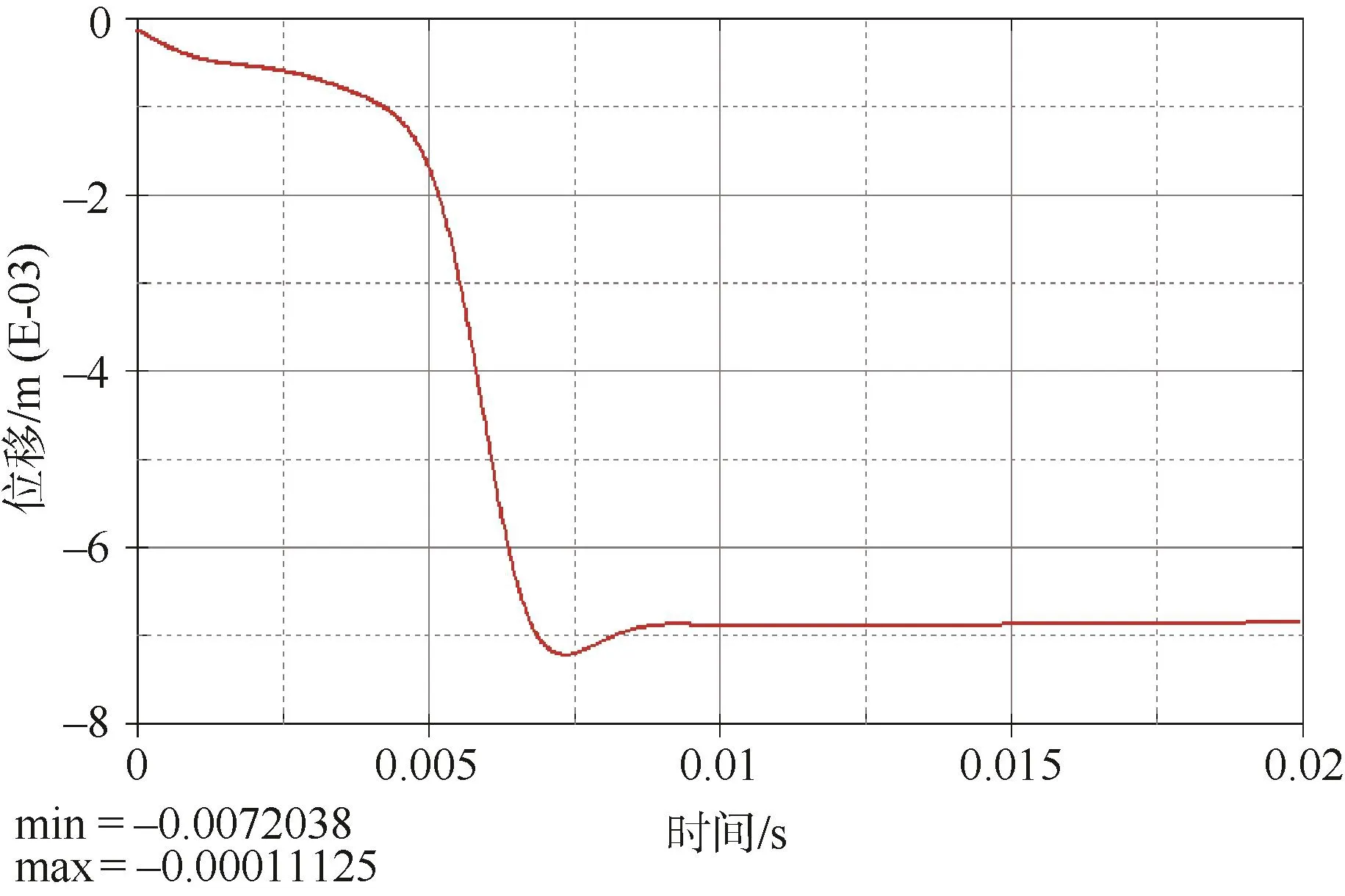

通过 LS-PREPOST后处理软件,得到缓冲件沿压缩方向位移随时间变化的曲线如图7所示。

图7 缓冲件轴向位移曲线Fig.7 Axial displacement curve of buffer

由轴向位移曲线可知,缓冲块沿-z方向逐渐被压缩,7 ms时压缩量达到最大值,约为7.2 mm,在峰值力作用下产生塑性不可逆形变。

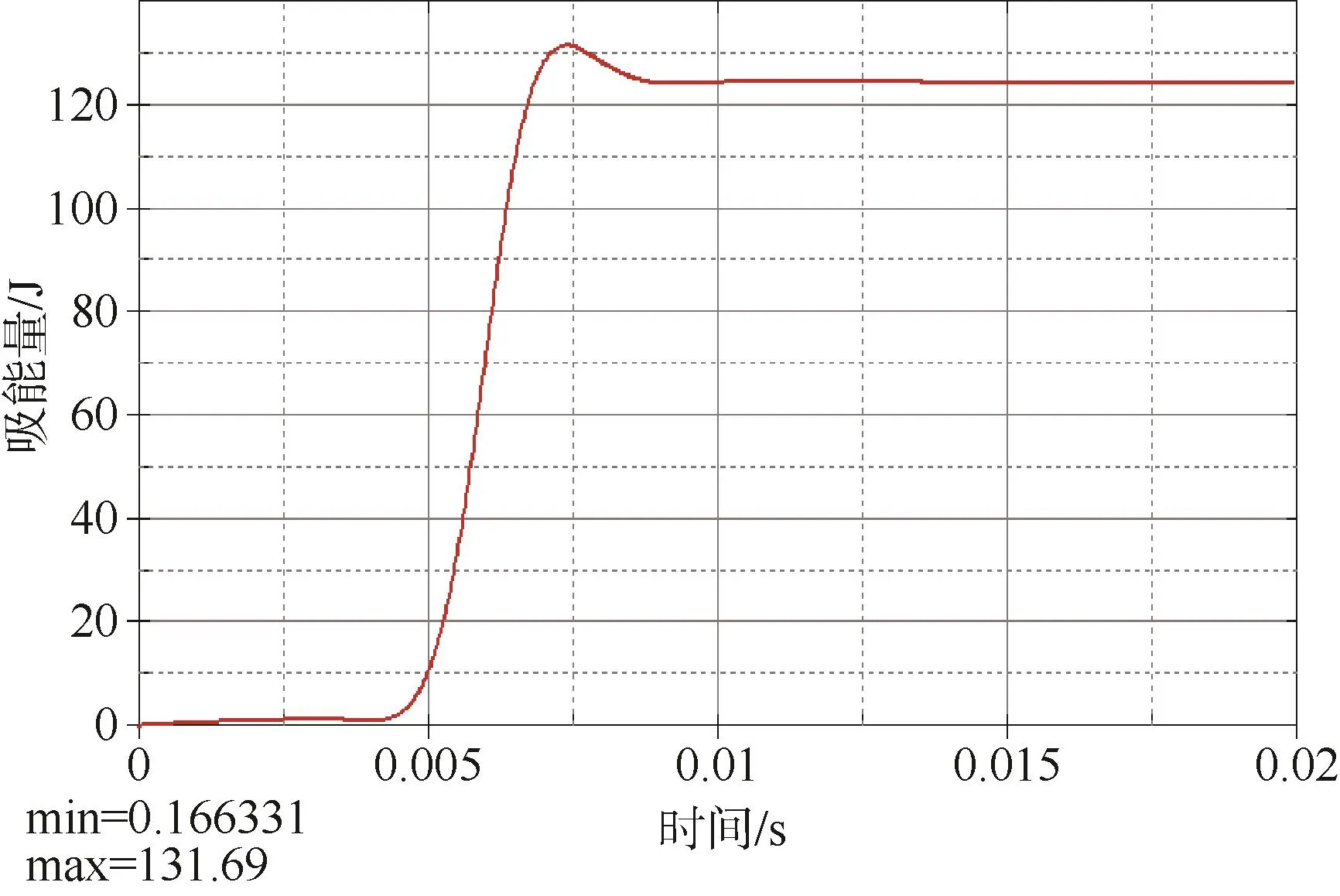

4.2 吸能分析

通过LS-PREPOST后处理软件,得到缓冲件吸收能量随时间变化曲线如图8所示。从图中可以看出,缓冲块整体吸能过程比较平稳,最大吸能量可达131.76 J。

图8 缓冲件吸能曲线Fig.8 Energy absorption curve of buffer

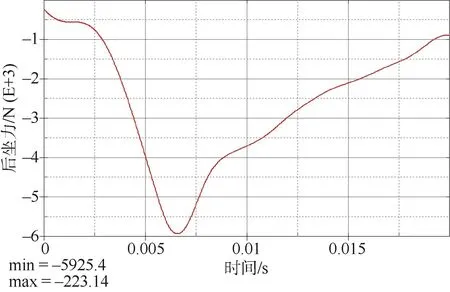

4.3 受力分析

通过 LS-PREPOST后处理软件,得到缓冲件下方刚性板受力随时间变化曲线如图9所示。从图中可以看出,缓冲后受力情况有一定程度减小,最大峰值力为5 925.4 N。

图9 刚性板受力曲线(30 mm×30 mm×20 mm缓冲块)Fig.9 Force curve of rigid plate(30×30×20 mm buffer)

5 不同参数下的缓冲效果对比分析

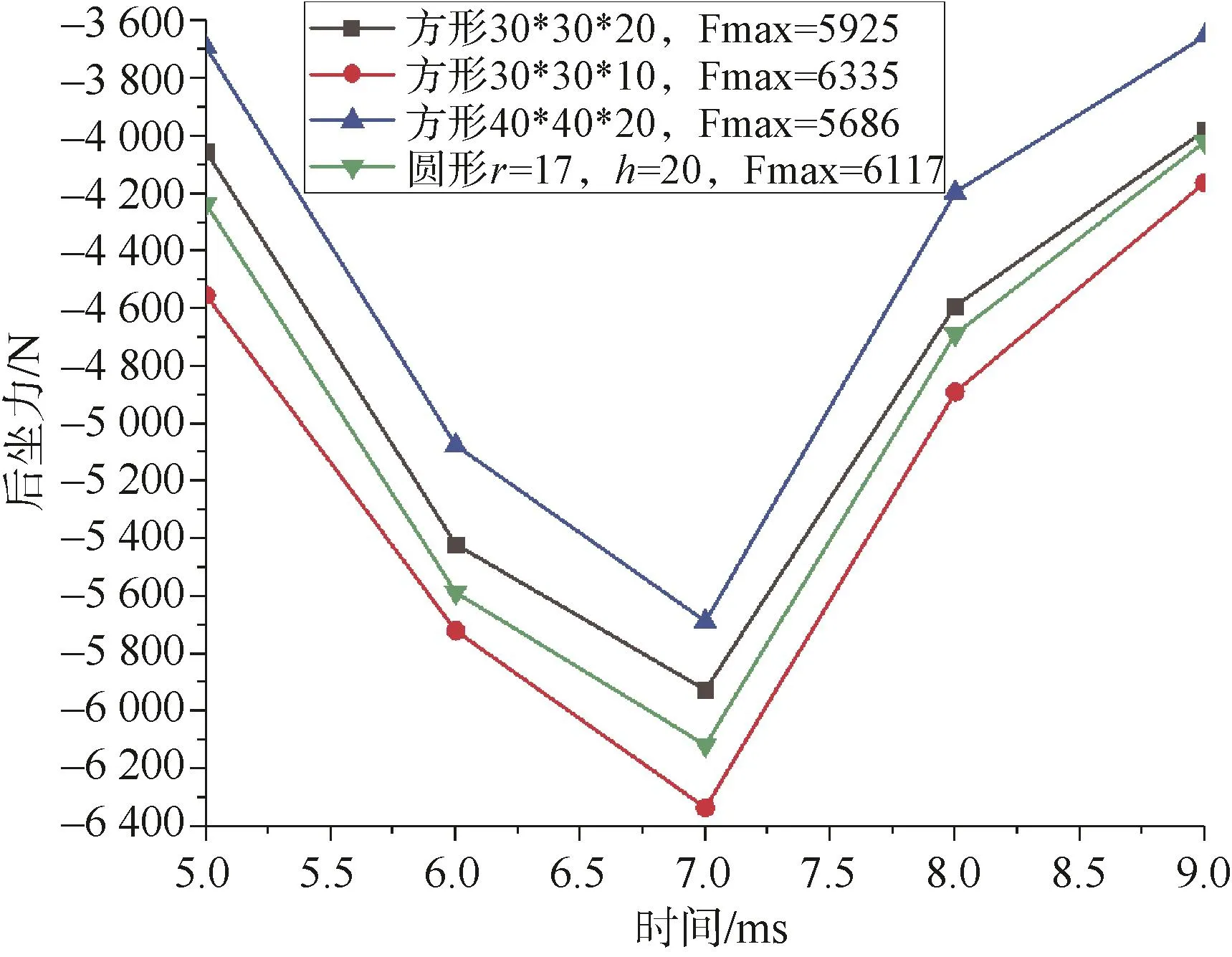

分别采用尺寸为 30 mm×30 mm×10 mm、40 mm×40 mm×20 mm的立方体缓冲件,保持缓冲件截面积一定,采用圆形截面,半径为 17 mm(截面积与30 mm×30 mm截面积相等),厚度为20 mm的缓冲件进行仿真。提取下方刚性板受力曲线进行对比分析,如图10所示,因曲线结果较为接近,为更好地显示结果,此处只截取了部分曲线段进行对比分析。

图10 不同参数缓冲件缓冲效果对比分析Fig.10 Comparative analysis of buffer effect of buffers under different parameters

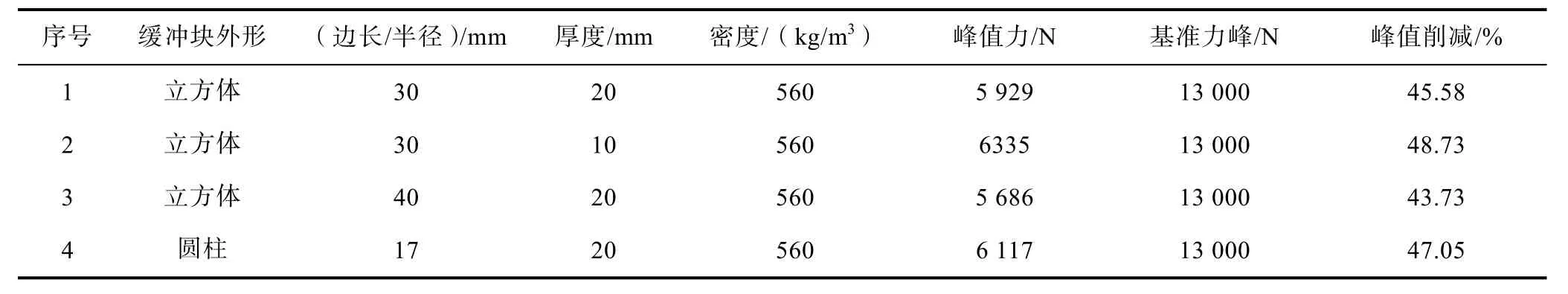

提取上述分析数据整理如表2所示。

表2 仿真结果数据分析Table 2 Data analysis of simulation results

分析上述仿真结果,可以发现:采用块状结构泡沫铝材料的缓冲形式,对该型舰载发射装置后坐力具有削减效果,削减率为45%左右;从峰值力削减情况来看,当立方体缓冲件尺寸为30 mm×30 mm×20 mm时,后坐力峰值为基准峰值的45.58%;当立方体缓冲件尺寸为30 mm×30 mm×10 mm时,后坐力峰值为基准峰值的48.73%;当立方体缓冲件尺寸为40 mm×40 mm×20 mm时,后坐力峰值为基准峰值的 43.73%;当圆柱体缓冲件尺寸为φ34 mm×20 mm时,后坐力峰值为基准峰值的47.05%。

6 仿真可信度分析

仿真计算结束后,分析整个过程的动能、沙漏能与内能。其中动能最大值为3.58 J,占内能的百分比为2.72%,说明该压缩过程外力所做功基本全部转化为缓冲件内能;沙漏能最大值为 0.635 J,占内能的百分比为0.48%,说明整个压缩过程的沙漏控制是有效的。尺寸为28 mm×28 mm×10 mm的立方体泡沫铝缓冲块落锤冲击试验采集的受力曲线如图11所示,受力峰值为基准峰值的42.95%,与本文仿真结果较为吻合。根据上述分析,可以认为此方法模拟的该型舰载发射装置后坐力冲击及缓冲过程是合理可靠的。

图11 落锤冲击试验受力曲线Fig.11 Stress curve of drop weight impact test

7 结束语

本文通过对某型舰载发射装置实弹射击试验采集了后坐力曲线;运用有限元分析软件LS-DYNA对后坐力冲击及缓冲过程进行了仿真计算,验证了该型舰载发射装置后坐缓冲技术的有效性;在进行仿真分析的同时,还对比分析了缓冲件在不同状态时的缓冲效果,可以得出以下结论:

1)采用泡沫铝材料设计该型舰载发射装置后坐缓冲装置具有可行性,缓冲效果良好;

2)在该缓冲技术设定的缓冲件尺寸规格下,缓冲件厚度较大时,吸能缓冲效果更明显;

3)在缓冲件同等厚度下,缓冲件截面积较大时,吸能缓冲效果更明显;

4)在缓冲件同等厚度,同等截面积时,方形截面缓冲件比圆形截面缓冲件吸能缓冲效果更明显,这与颜捷[14]的试验结果相一致。