S150型矿用综掘机液压系统优化设计

2021-03-07陈永生邹小正

陈永生 丁 莉 邹小正

(1.淮南矿业集团;2.安徽工贸职业技术学院;3.中国人民保险公司)

由于S150型综掘机截割效率高,机械稳定性良好,作业操作与维护方便,且运行安全可靠,因而淮南矿业集团某矿煤巷、半煤岩巷及软岩巷道的掘进工作多数基于该型号综掘机进行作业[1]。然而,S150型综掘机采用的油泵为齿轮泵,是一种定量泵,其输出排量不能调节,无法根据现场具体情况进行调速[2]。长期使用时发现该机掘进时出货速度稍慢,无法满足矿业集团所需的高效掘进要求,对其生产效率亦产生极大的影响。

1 技术改造方案

为克服这一缺点,对该综掘机液压系统进行技术改造,具体方案如下:原左、右星轮马达采用的是并联方式,优化设计时将并联方式改为串联方式,这样马达流量可以提高为原流量的2倍,即马达转速变为原来的2倍,该改进设计直接加快了S150型掘进机的装载出货速度,也大大提高了煤矿生产效率[3]。

2 改造方法及原理

2.1 S150型综掘机的主要技术参数

(1)机体总长:9 m。

(2)截割宽度:5 m。

(3)截割高度:4.8 m。

(4)截割功率:150 kW。

(5)截割头卧底深度:260 mm。

(6)总功率:216 kW。

(7)供电电压:1 140 V。

(8)截割硬度:≤80 MPa。

(9)链速:56 m/min。

(10)运输能力:4 m3/min。

(11)原动机:液压马达10 kW。

(12)液压马达:各2台。

2.2 液压原理

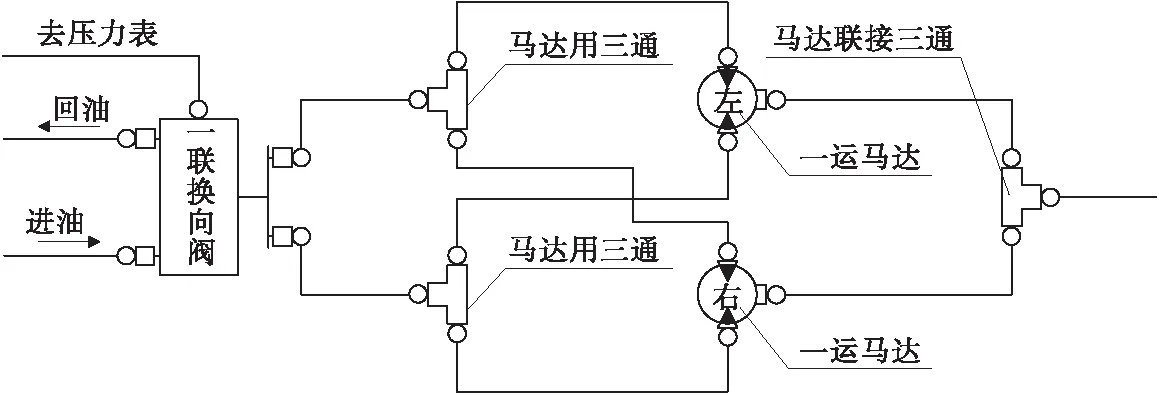

由上述参数可知,第一运输机的链速为56 m/min,运输能力4 m3/min,运输形式采用的是双边链刮板式,原动机为2台10 kW液压马达[4]。从液压原理图(图1)中可知,2台液压马达原是并联连接方式。

图1 液压原理

2.3 改造后液压原理

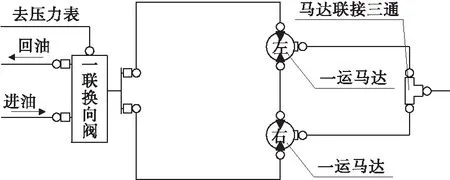

为提高煤巷掘进出货速度,将原来并联的2台马达改为串联连接,改造后液压原理图如图2所示[5]。

图2 改造后液压原理

2.4 提速原理

2台同规格马达同轴,系统流量一定,系统压力一定的情况下,马达的输出扭矩=马达排量×马达进出口压差/6.28,所以串联时每台马达只是分得了系统压力的一半,故输出扭矩小,并联时压差=系统压力-回油背压,故输出扭矩大。

2台马达并联时,每台马达将总流量各分一半。若采用串联连接方式,整个系统流量得以全部通过,而转速=系统流量/马达排量,由此可见,高流量的串联方式的转速明显高于并联方式[6]。

2.5 星轮马达液压系统改造

同2.3节。

3 应用效果

根据理论计算和井下实践证明,以上改造对综掘机液压系统和整体性能无任何影响,同时可以使装载运输速度提高近1倍,对煤巷掘进进尺速度给予极大的提高,从而能使掘进工作实现安全、快速、高效的优势,每年创造的经济效益计算如下。

3.1 增加产值

若将每小班多进尺1排,排距设置为0.8 m,圆班提高进尺即为3×0.8=2.4 m,使得年平均增加进尺876 m。巷道断面5 000 mm×3 200 mm,煤的容重1.34 t/m3。

每年增产原煤:5×3.2×876×1.34=18 781.44 t。

以400元/t的价格计算,每年增加产值:18 781.44×400=7 512 576元。

3.2 增加进尺消耗的成本

支护材料成本每米4 343元(以某矿施工17126运顺为例),年消耗成本876×4 343=3 804 468元。

电费计算:每排截割时间约半小时,截割电机功率150 kW,油泵电机功率为55 kW,第二运输机电机功率为11 kW。工作面出货有1部75 kW皮带机和1部40 kW皮带机,以1度电1元钱计算。

年消耗电费:365×331×1.5×1=181 222.5元。

3.3 每年效益计算

每年增加的产量去除支护材料成本和电费结果:7 512 576-3 804 468-181 222.5=3 526 885.5元。

由该结果可见,经优化后的综掘机能大大增加每年生产效益。

4 结 语

综上所述,该改进方案能增加煤矿开采作业能力,有效增加煤矿开采产值,虽然进尺消耗成本略有增多,但总体上不影响整体生产效益的提高。