全尾砂膏体充填连续搅拌均匀性评价方法

2021-03-07周英烈王雁波

周英烈 宾 峰 王雁波

(1.飞翼股份有限公司;2.湖南宝山有色金属矿业有限责任公司)

全尾砂膏体充填技术不仅能够有效回填井下采空区,控制矿山地质环境恶化,而且可以实现选厂尾砂零排放,解决尾砂不断堆积带来的重大安全隐患[1],是消除地质灾害和建设绿色矿山的重要技术手段[2]。随着国家安全环保意识的不断增强,以及新型集成化、智能化全尾砂膏体充填设备的不断创新研发,全尾砂膏体充填技术得到了飞速发展,已成为采矿领域的一个重要方向[3]。

长期以来,国内外关于全尾砂膏体充填技术的研究,主要集中在固液分离、管道输送这两项工艺的分析与改进,对处于中间环节的搅拌工艺的研究,却是相对薄弱[4]。然而搅拌是否均匀,对全尾砂膏体充填料浆的质量、料浆输送的流动性能及充填体的强度性能具有非常重要的影响[5-6]。存在于搅拌工艺的这些问题逐渐成为了制约全尾砂膏体充填技术发展的瓶颈。近年来,陆续有研究人员开始投入到了这一领域的研究探讨,比如对全尾砂膏体充填搅拌过程的原理分析[7],搅拌效果影响因素的分析[8-9],针对具体矿山的搅拌系统以及搅拌设备的改造升级[10-11]等 。但是对于料浆搅拌均匀性评价的研究,却是鲜有涉及。当前全尾砂膏体充填料浆搅拌均匀性评价的标准,是直接借鉴混凝土搅拌过程关于均匀度的评价标准,然而该标准是基于混凝土中5 mm以上粗骨料占比的统计分析[12],对于不添加粗骨料,细粒级颗粒含量较多的全尾砂膏体充填料浆并不适应。

本研究在针对全尾砂膏体充填料浆搅拌过程理论分析的基础上,总结大量工程实践,提出以搅拌后料浆中团状结块质量百分比为全尾砂膏体连续充填料浆搅拌均匀性的评价指标,并通过试验对指标的合理性进行了验证,为完善全尾砂膏体充填连续搅拌工艺,推动充填技术的发展提供了参考方向。

1 均匀性评价指标

充填料浆是一种分数性极强的多相混合物[13],它的搅拌是一个受各相界面间的表面现象影响很大的动态变化与发展的过程[14]。早在20世纪50年代,研究人员就已经发现搅拌是各相颗粒间对流、剪切和扩散这3种运动共同作用下完成的[15]。而搅拌的目的,就是通过这3种运动使料浆中各组分颗粒同时满足宏观与微观意义上的均匀分布[16]。

料浆搅拌的均匀性对全尾砂膏体充填体的质量起到了极其重要作用[17]。然而目前关于全尾砂膏体均匀性的评价,却没有统一严格的方法,工程技术人员常用的判定方法是,观察料浆色泽是否统一,外观是否似膏状,手感是否细腻,流动性能是否良好[18]。显然这种定性判断主观性太强。

对全尾砂膏体充填料浆搅拌均匀性的定量评价,则是参考混凝土关于搅拌均匀度的评价[19],由于全尾砂膏体充填料浆一般不添加粗骨料,且随着当前选矿技术的飞速发展,选厂产出的尾砂粒径越来越细,所以这种评价方法并不具备普遍适应性。也有研究人员提出用γ射线测料浆分布是否均匀,这种方法虽简单,但测定的结果离散性很大,且可控性不强。

大量的全尾砂膏体充填系统建设工程实践表明,混合料浆在搅拌过程中,若搅拌不均匀,会存在粗细颗粒团聚成结块的现象[20-21],且团聚现象受料浆浓度影响较大[22]。因此,可以综合考虑搅拌后料浆团聚现象以及料浆浓度的影响,提出一种新的全尾砂膏体充填连续搅拌均匀性的评价方法。

试验中从搅拌出料口料堆按图1所示取样规范从不同位置取4份相同体积的样品,标号1,2,3,4。

图1 搅拌出料口料堆取样规范

将团状结块按照粒径分为4档:10 mm以上为a档,10~4.75 mm为b档,4.75~1.5mm为c档,1.5 mm以下为d档。统计各档团状结块的质量,并计算其所占式样质量百分数。记样品1的各档团状结块质量分别为m1a,m1b,m1c,m1d,样品2的各档团状结块质量分别为m2a,m2b,m2c,m2d, 样品3的各档团状结块质量分别为m3a,m3b,m3c,m3d,样品4的各档团状结块质量分别为m4a,m4b,m4c,m4d,记各样品的质量分别为M1,M2,M3,M4,则各档团状结块质量百分数计算如下。

(1)

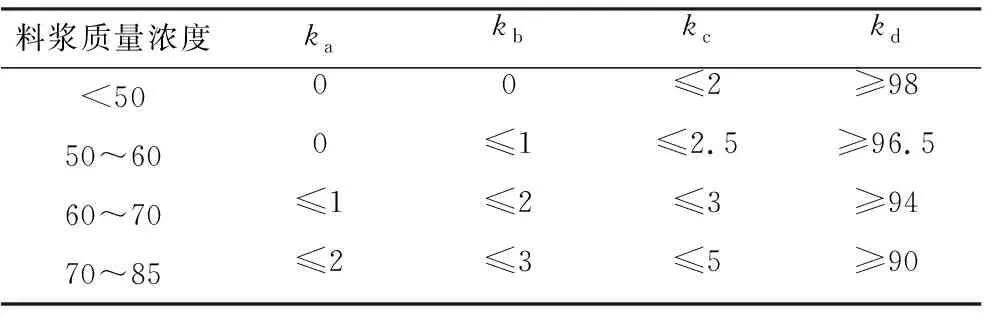

计算结果对照表1对全尾砂膏体充填料浆搅拌均匀性进行评价,各档团状结块质量百分数同时满足表1中规定合格条件方可判定合格。

表1 料浆均匀性评价对照 %

2 搅拌试验

为验证上述评价方法的可行性,选择湖南宝山矿全尾砂膏体充填搅拌制备子系统进行现场试验。该系统利用1套φ2 000 mm×2 100 mm搅拌桶,实现膏体充填料浆的搅拌制备。

2.1 尾砂粒径分析

采用水筛筛分法对宝山全尾砂胶结充填系统浓密机底流料浆进行了粒径分析。水筛筛分法由100、200、325、400目筛网组成,试验前将待测尾砂在鼓风干燥箱中干燥至恒重,每次取样500 g,采用水洗的方法对尾砂过100~400目筛,试验过程严禁对筛网震动等其他施加外力的方式加快过筛,每一级筛网必须水洗至清澈为止,最后将所有分级后的尾砂收集分类、干燥,计算收率,结果如表2所示。

表2 宝山矿全尾砂粒级分布测试结果

从表2中可以看出,宝山矿全尾砂0.075 mm以下颗粒占69.1%,说明该全尾砂粒度偏细,其搅拌均匀性评价显然不能借鉴混凝土搅拌均匀度的评价方法。

2.2 试验原料

为了保证团状结块质量百分数评价全尾砂膏体料浆搅拌均匀性的普遍适用性,试验按照表3中配比,分别选用水泥与胶固粉2种胶凝材料配置了6种试验料浆,具体配比情况如表3所示。

表3 试验料浆配比情况

2.3 试验装置与测试仪器

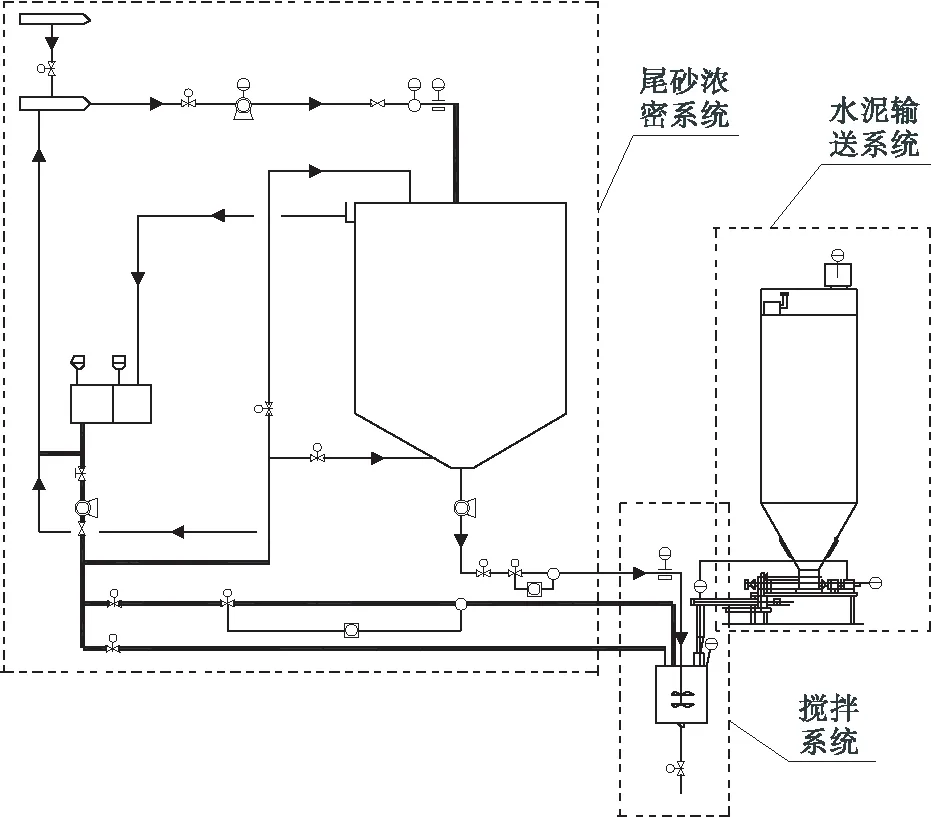

(1)试验装置。试验装置为宝山矿已建设完成的全尾砂膏体充填系统,针对宝山矿充填骨料为全尾砂,粒径较细,骨料单一的特点,采用结构简单、搅拌充分的立式搅拌桶进行全尾砂膏体充填料浆的搅拌制备,如图2所示。

图2 试验装置

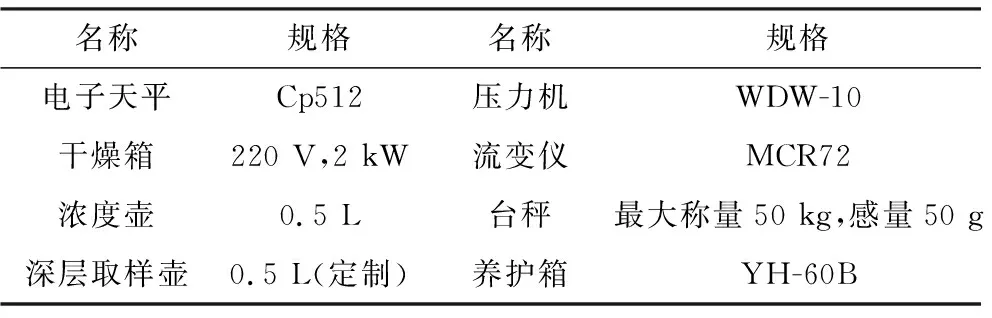

(2)测试仪器。试验主要测定搅拌出料口料浆样品的质量、浓度、抗压强度等参数,测试仪器如表4所示。

表4 试验测试仪器

2.4 试验步骤

(1)开机前准备工作。试验前测试来自于浓密机底流的全尾砂矿浆浓度与粒径分布。

(2)开机与投料。按照操作规程,依序开启充填系统各种装置设备,根据搅拌桶的有效工作能力,按照表4所列配比与质量浓度情况加入尾砂量及胶凝材料量。

(3)数据采集。进料取样:每隔10 min对进料料浆进行在线取样测试浓度,多次取矿浆质量浓度的平均值,通过计量仪器以及调节阀门严格控制各组分进料量,做好原始记录。

搅拌桶出料口料浆取样:当搅拌桶平稳运转后,依据设计的搅拌时间为与叶片线速度进行试验。按照图1所示取样规范进行取样。最后在实验周期内记录相关参数的原始数据。

(4)试验完毕,清洗管道,停机断电。本次实验采用连续进料的方式进行,胶凝材料标定给料速率,通过调节尾砂的来料控制灰砂比,浓度调节通过水流量计调节。

2.5 测试结果与搅拌均匀性评价

统计不同配比情况下搅拌桶出料口料浆团状结块质量的原始数据,并按照式(1)的计算形式进行数据处理,得出试验结果如表5所示。

表5 不同组分料浆搅拌均匀性测试结果

分析表5的结果,结合表1的评价标准,可知料浆A、B、C、E、F搅拌均匀,而料浆D由于a档团状结块质量百分数大于标准所列的2%,因此判定为不合格,即料浆D(1∶6胶固粉加全尾砂)搅拌不均匀。

3 评价结果验证

为了确保评价结果的科学合理性,采用传统的抗压强度指标来对评价结果进行验证。

在搅拌条件不出现异常的情况下,受搅拌均匀性影响的诸多充填料浆特性是随机变化的,作为这些特性指标之一的强度指标自然也是随机变化的。因此,对出料口料浆进行随机取样,做成试块并养护28 d,测定这些试块的抗压强度,采用这些数据绘制而成的曲线一般接近正态分布曲线。

可以用以下3个参数来反映全尾砂膏体充填料浆搅拌均匀性的特征。

(2)

(2)标准差σ计算公式为

(3)

(3)离差系数Cv计算公式为

(4)

宝山矿全尾砂膏体充填料浆设计要求如下。

(1)灰砂比1∶6(料浆A、料浆D)用于打底或胶面,28 d抗压强度≥2 MPa。

(2)灰砂比1∶10(料浆B、料浆E)用于一步采人工矿柱,28 d抗压强度≥1 MPa。

表6 不同组分料浆28 d抗压强度参数

(3)灰砂比1∶20(料浆C、料浆F)用于二步采矿房及嗣后充填,28 d抗压强度≥0.3 MPa。

由此可知,料浆A、B、C、E、F均满足搅拌均匀的评价要求。料浆D(1∶6胶固粉加全尾砂)虽然平均强度大于设计值的2 MPa,但是强度离差系数为0.25,大于标准规定的0.18,因此判定为搅拌不均匀。

可见,利用强度参数评价搅拌均匀性的结果与利用团状结块质量百分数的评价结果一致,从而验证了以搅拌出料口料浆团状结块质量百分数为指标评价全尾砂膏体连续搅拌均匀性的方法是合理可行的。

4 结 论

(1)提出以搅拌出料口料浆团状结块质量百分比数作为评价全尾砂膏体充填连续搅拌均匀性的评价指标,并基于此建立了全尾砂膏体充填连续搅拌均匀性的评价方法。

(2)结合有关全尾砂膏体充填系统建设的工程实践,给出了不用结块粒径,不同料浆浓度的全尾砂连续搅拌均匀性评价的参考标准。其中,对于质量浓度通常在70%以上的全尾砂膏体充填料浆,搅拌均匀性合格标准为各档团状结块指标百分数ka≤2%,kb≤3%,kc≤5%,kd≥90%。

(3)以湖南宝山矿全尾砂膏体充填系统搅拌平台为试验装置,对所提出关于搅拌均匀性的评价方法以及参考标准的合理性与可行性进行了现场试验,并以料浆试块28 d平均抗压强度与强度离差系数对试验结果进行了验证,结果表明该评价方法是准确、可行的。

(4)限于矿山充填系统的运行工况限制,评价参考标准中的50%质量浓度以下、50%~60%质量浓度、60%~70%质量浓度合格标准还处于工程经验总结阶段,并未通过试验论证,有待下一步工作的完善。