高应力巷道破碎围岩控制技术应用分析

2021-03-07樊宝柱

樊宝柱

(山西省煤炭建设监理有限公司)

巷道掘进期间破坏原煤岩体应力平衡状态,导致煤岩体应力重新分配,到巷道掘进过断层、陷落柱等地质构造时,巷道在集中应力作用下巷道围岩出现机理性变形,主要表现在顶板、两帮破碎,底板鼓起,两帮收缩等[1-3],不仅影响着巷道掘进成型率,而且威胁着巷道安全掘进;破碎围岩巷道传统主要采用施工密集锚杆、锚索或组合锚索进行加强支护,但是盲目性相对较大,对破碎围岩控制效果差;所以对于不稳定围岩巷道必须合理分析围岩破坏机理,然后根据实际生产情况采取合理有效的支护技术。以万安煤矿1102回风顺槽为例,分析了巷道掘进期间顶板破碎、两帮变形原因,并制定了相应的围岩控制措施,力求保证巷道安全快速掘进。

1 概 述

山西陆合集团万安煤业有限公司1102回风顺槽位于井田一水平,1102回风顺槽布置在回风大巷北侧。西部是布置的1102运输顺槽,北部、东部均为实体煤岩;南部与回风大巷、轨道大巷、运输大巷相连。主要用于1102回风顺槽运煤、通风、行人、安全出口等系统。

1102回风顺槽设计长度为1 131 m,巷道为矩形断面,断面规格为宽×高=4.4 m×2.7 m,巷道掘进煤层为2#煤层,平均厚度为2.5 m,1102回风顺槽沿煤层顶板起底掘进,煤层油脂光泽、为均一状或线理妆结构,主要组分为暗煤,不含夹矸的稳定煤层。顶板为泥岩、泥质页岩,底板为泥岩;煤层倾角及走向变化不大,倾角一般在0~-17°,为简单的单斜构造。1102回风顺槽主要采用全断面光面爆破施工工艺,截止目前巷道已掘进460 m。

根据万安煤矿地测科提供的资料显示,1102回风顺槽掘进至466 m处揭露1条斜交正断层F3,断层落差为1.8 m,平均倾角为54°;同时在巷道470~513 m段北侧37 m处存在1条X2陷落柱,陷落柱长轴长为43 m且与巷道掘进方向近似平行,短轴长为19 m,成椭圆状;受断层、陷落柱影响,巷道掘进至455 m处顶板出现局部破碎现象,随着巷道掘进延伸当巷道掘进至460 m处时顶板大面积出现破碎,并伴随着局部冒落现象,顶板下沉量达0.44 m,两帮移进量达0.76 m,且位于陷落柱侧巷帮片帮严重,最大片帮深度为1.2 m,巷帮维护难度大。

2 1102回风顺槽围岩变形机理

通过对1102回风顺槽围岩破碎进行现场观察分析,结合掘进煤层赋存以及掘进工艺,巷道变形机理主要包括以下几方面。

2.1 集中应力破坏作用

1102回风顺槽在掘进期间主要受巷道开挖应力,断层应力、陷落柱传递应力等集中应力影响,其中巷道掘进应力为固有应力,在打破巷道围岩应力平衡状态下,岩体内原有的应力重新分配达到应力平衡状态,但是在断层、陷落柱等构造作用下,构造集中应力对巷道围岩破坏性相对明显。

(1)受断层影响,破坏巷道煤岩体连续稳定性,且在断层带处产生卸压裂隙,当巷道掘进过断层前后时集中应力在断层带处进行卸压作用,造成断层带附近煤岩体产生不同方向的垂直于煤岩体的剪切应力,并对煤岩体产生破坏作用,从而形成应力区围岩“松动圈”[4-5],导致煤岩体破碎现象,在“松动圈”内支护效果差,支护失效现象严重。

(2)由于陷落柱侵入破坏了煤岩体结构及物理性质,陷落柱附近煤岩体稳定性较差,当巷道在陷落柱附近掘进时,位于陷落柱侧巷帮及顶板岩体受到水平拉伸破坏作用,导致巷帮出现片帮,巷帮与顶板之间肩角煤柱垮落等现象,影响着巷道成型效率。

2.2 围岩稳定性差

(1)1102回风顺槽顶板存在伪顶,厚度为0.72 m,主要以泥岩为主,伪顶极不稳定,随掘随落;直接顶主要以细砂岩、泥岩混合岩层为主,平均厚度为2.1 m,该岩体成互层结构,岩体间胶结性差,岩体单轴抗压强度不足25 MPa,在应力破坏作用下,顶板无法起到预期承载支撑作用,岩体挤压断裂破坏现象严重,导致顶板岩体破碎现象。

(2)1102回风顺槽两帮为实体煤,底板为泥岩,泥岩单轴抗压强度为20 MPa,煤体支撑强度低,巷帮煤体在X2陷落柱残余应力拉伸破坏作用下煤体出现受压破坏现象,当拉伸作用力在煤体承受范围内,巷帮煤体主要表现在两帮收缩现象,特别在两帮中部收缩量最大,当拉伸作用力超过煤体承受范围内,会造成巷帮产生剥离破坏作用,导致巷帮片帮。

2.3 掘进工艺影响

(1)1102回风顺槽主要采用全断面光面爆破施工工艺,采用矿用3#乳化炸药以及毫秒延期电雷管进行爆破;巷道掘进期间每一断面内布置42个爆破钻孔,其中掏槽孔4个,深度为1.6 m,单孔装药量为0.9 kg,周边眼12个,深度为1.4 m,单孔装药量为0.6 kg,帮眼共计26个,深度为1.4 m,单孔装药量为0.6 kg,整个断面一次性爆破共计装药量为26.4 kg。

(2)由于巷道单茬爆破装药量大,巷道采用一次性爆破时对巷道围岩产生震动破坏作用,伴随着巷道围岩裂隙高度发育,爆破后形成的裂隙带在应力作用下相互贯通,破坏了原煤岩体整体稳定性,出现围岩破碎现象。

2.4 支护不合理

(1)原巷道顶板及巷帮主要采用锚杆、锚索联合支护,顶板锚杆(索)主要起到悬吊、组合拱作用,而巷道顶板在应力作用下,顶板煤岩体产生围岩松动圈,通过低破碎顶板施工钻孔采用“煤屑量”法检测发现,松动圈深度在1.8~2.5 m,顶板锚杆在松动圈内支护锚固效果差,锚杆预紧力、锚固力达不到设计要求。

(2)原顶板支护属于主动支护,当顶板出现离层、下沉现象时,主动支护效果降低,同时原顶板支护只是对顶板围岩破碎现象进行控制作用,无法消除顶板垂直应力破坏作用,导致支护体支护性能差,支护后顶板下沉现象严重。

3 应力区巷道围岩联合支护技术

通过对1102回风顺槽围岩破碎机理进行合理分析,为了进一步提高构造应力区巷道围岩稳定性,决定对巷道顶板及巷帮采取联合支护技术。

3.1 顶板联合支护技术

3.1.1 深孔注浆加固

通过现场观察发现,1102回风顺槽在应力区处位于陷落柱侧顶板,下沉严重,肩角煤柱垮落破碎切巷帮片帮严重,所以决定对该区域采取深孔注浆加固。

(1)应力区巷道位于陷落柱侧顶板每排布置3个注浆钻孔(1#、2#、3#),钻孔间距为1.0 m,钻孔深度为5.0 m,直径为45 mm,钻孔与顶板以75°仰角布置,其中1#钻孔布置在顶板与巷帮肩角处,且与巷帮夹角为60°。

(2)位于陷落柱侧帮部布置2个注浆钻孔(4#、5#),钻孔间距为1.2 m,深度为5.0 m处,直径为45 mm,第一个注浆钻孔布置在距顶板0.5 m,钻孔垂直巷帮煤壁布置。

(3)注浆钻孔排距为3.0 m,所有注浆钻孔施工完后,采用专用注浆泵依次对钻孔进行注浆施工,注浆液采用聚氨酯粘合剂,该注浆材料具有渗透力强、粘接效果好、粘接时间短等优点,注浆压力控制在1.5 MPa左右。

3.1.2 桁架锚索支护

为了削弱集中应力对顶板垂直破坏作用,决定对1102回风顺槽应力区顶板施工桁架锚索支护。

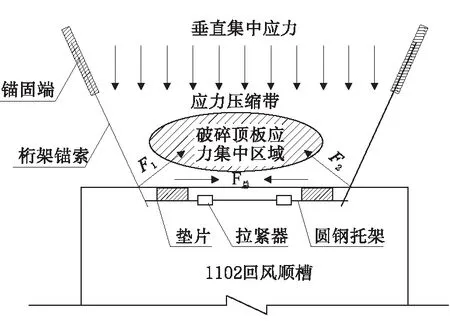

(1)桁架锚索支护原理。通过在2根斜角锚索之间安装拉杆,并给予一定的水平拉力Fz,在水平拉力Fz的作用下2根斜角锚索深入岩体段对钻孔壁岩体产生垂直分力F1、F2,2个分力垂直顶板向上,从而对垂直向下的集中应力起到削弱作用;在实际施工过程中,根据顶板应力大小可适当调整斜角锚索施工角度,从而达到预期支护作用,如图1所示。

图1 1102回风顺槽桁架锚索支护原理平面

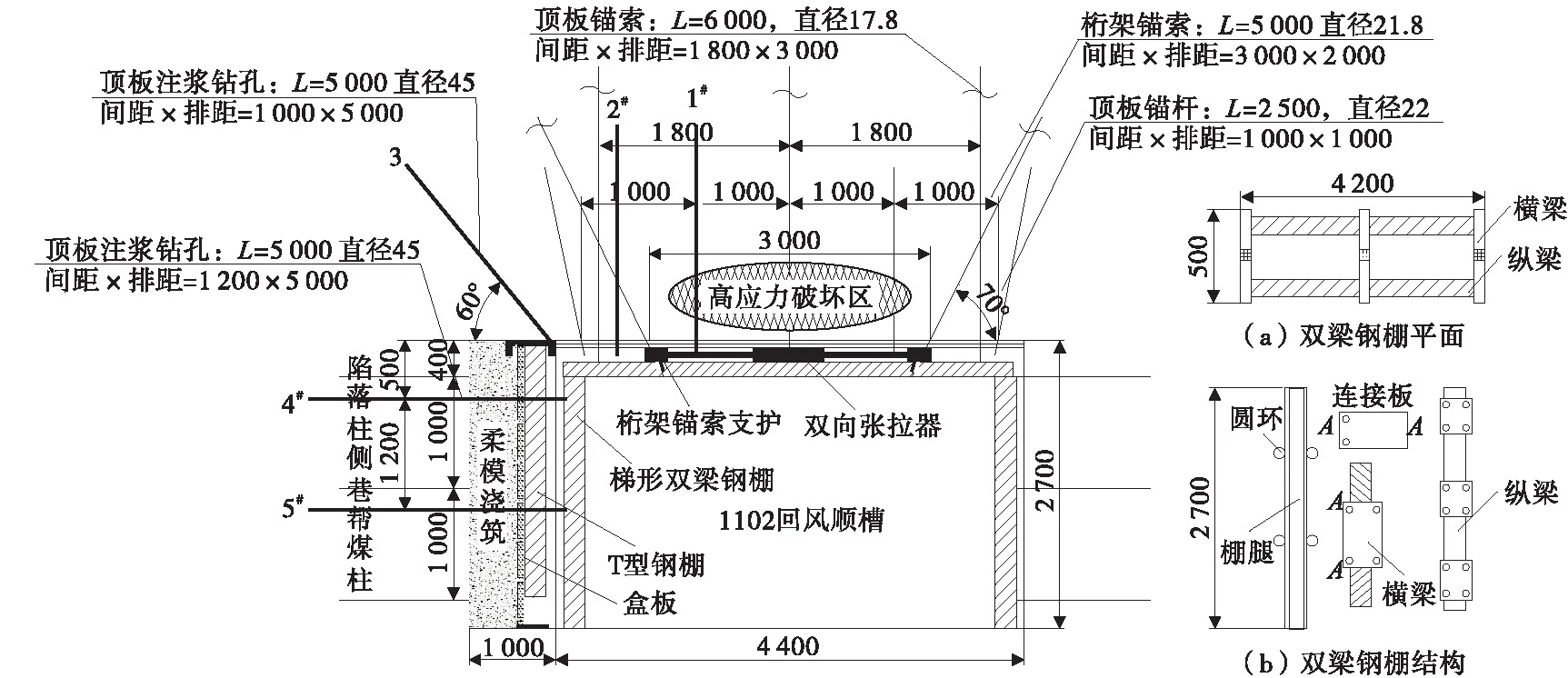

(2)施工工艺。1102回风顺槽从460 m处开始施工桁架锚索支护,支护间距为3.0 m;①首先在巷道顶板施工2根斜角锚索,锚索长度为5.0 m,直径为21.8 mm,锚索施工间距为3.0 m,2根锚索与顶板以70°夹角布置,桁架锚索排距为2.0 m,如图1所示;②斜角锚索施工完后,在2根锚索外露端分别安装1根圆杆托架,托架长度为1.8 m,直径为25 mm,在托架上每隔0.5 m焊接1块长度为0.5 m,宽度为0.3 m钢板,安装时钢板与顶板接触严实;③圆钢托架安装后,在2根圆钢托架端头安装1个双向张拉器,并对托架进行预紧,预紧力不得低于200 N·m。

3.1.3 架设梯形双梁钢棚

为了进一步提高顶板稳定性,实现顶板主、被动联合支护,同时解决传统锚索吊棚对顶板产生切顶破坏作用等技术难题,决定在应力区顶板架设梯形双梁钢棚。

(1)1102回风顺槽应力区巷道顶板架设的梯形双梁钢棚主要由梯形梁、棚腿、底座、卡缆、拉杆等部分组成;其中梯形梁长度为4.2 m,宽度为0.5 m,每根梯形梁主要由两根长度为4.2 m槽钢以及3根长度为0.5 m槽钢焊接而成;棚腿主要为11#工字钢梁,钢梁长度2.7 m,具体如图2所示。

图2 1102回风顺槽高应力围岩联合支护断面(单位:mm)

(2)首先在巷道两帮底板处安装棚腿底座,底座应安装在坚硬、平整底板上,底座与底板之间采用4根地锚进行固定,同一架钢棚2个底座安装后必须保证底座中心线与巷道中线垂直。

(3)底座安装将2根棚腿与底座对接安装,并采用固定锚杆与巷帮进行固定,棚腿固定后采用卡缆将梯形顶梁与棚腿件固定,钢棚架设安装后必须保证钢棚顶梁与顶板接触严实,若顶板不平整,可采用木楔将顶梁与顶板背牢。

(4)梯形双梁钢棚架设间距为1.5 m,为了防止倒架事故发生,所有钢棚架设完成后在相邻2架钢棚棚腿之间分别采用2组拉杆进行连接固定,起到联锁保护作用。

3.2 巷帮联合支护技术

为了进一步提高陷落柱侧巷帮煤柱支撑作用力,防止陷落柱应力对巷帮产生张拉破坏作用,决定对陷落柱侧巷帮采取“T型钢棚+柔模浇筑”联合支护。

3.2.1 架设T型钢棚

(1)架设钢棚前首先陷落柱侧巷帮进行扩帮处理,扩帮高度为2.7 m,扩帮深度为1.0 m,扩帮时采用松动爆破施工工艺,扩帮后对扩帮处及时补打护帮。

(2)1102回风顺槽采用的T型钢棚主要由顶梁、棚腿、底座等部分组成,顶梁主要为18#槽钢,长度为0.6 m;棚腿由11#槽钢焊制而成,长度为2.7 m,棚腿顶端焊制1个长度为0.3 m,宽度为0.15 m固定板;底座长度及宽度为0.3 m。

(3)巷道掘进至465 m处时对陷落柱侧巷帮架设T型钢棚,钢棚滞后工作面5.0 m架设;首先对巷帮煤柱底板进行起底施工,起底宽度为0.3 m,深度为0.2 m,起底后对起底处进行浇筑整平,浇筑面必须与原巷道底板平整。

(4)底板浇筑整平后在浇筑面上安装钢棚底座,底座与底板采用底煤进行固定,底座安装后采用4根螺栓将棚腿与底座固定,棚腿与顶梁之间采用U型卡进行固定,T型棚架设间距为1.5 m;T型钢棚架设完成后保证顶梁与巷道走向平行布置且与顶板接触严实,T型棚与巷帮煤柱预留间隙为0.2 m,如图2所示。

3.2.2 柔模浇筑支护

为了实现T型钢棚与巷帮煤柱完全耦合作用,T型钢棚支设完成后对钢棚与煤柱之间采用柔模浇筑支护。

(1)每5架T型钢棚之间进行一次柔模浇筑施工,首先在钢棚之间采用木板进行支盒施工,木板长度为5.0 m,宽度为0.3 m,支盒高度为2.7 m,在盒板与巷帮之间施工2排串拉锚杆进行固定,锚杆间排距为1.0 m,如图2所示。

(2)当支盒高度达1.0 m时采用泥浆泵对盒体内进行混凝土浇筑施工,混凝土采用配比水泥∶砂子∶石子=1∶2∶2,浇筑期间采用震动泵进行振动确保浇筑到位,浇筑到位后再进行支盒施工,直至浇筑体与巷道顶板接触严实。

4 结 语

截止2019年11月21日巷道1102回风顺槽已掘进到位,通过对巷道应力区围岩进行联合支护后,并进行3个月围岩变形观察发现:

(1)对巷道应力区顶板采取“深孔注浆加固+桁架锚索支护+架设梯形双梁钢棚”联合支护后,提高了顶板破碎煤岩体胶结稳定性,破碎围岩单轴抗压强度由原来的20 MPa提高至52.7 MPa;大大削弱了垂直应力对顶板破坏作用,顶板离层现象得到了有效控制,顶板最大下沉量由原来的0.44 m降低为0.15 m以下,顶板破碎岩体内形成的围岩“松动圈”深度由原来的3.2 m缩小为0.8 m,保证了顶板锚杆、锚索支护效果。

(2)对陷落柱侧巷帮煤柱采取“T型钢棚+柔模浇筑”联合支护技术后,提高了陷落柱侧煤柱承载强度,避免了受剪应力、张拉应力等集中破坏作用,导致煤柱出现片帮、底鼓、肩角煤柱破碎等现象,控制了两帮移进量,两帮移近量由原来的0.76 m降低为0.32 m,提高了巷道成型率。