乏燃料组件提升翻转机结构设计及动力学分析

2021-03-06易力力史慧民王时龙董建鹏周科源

易力力,史慧民,王时龙,周 杰,杨 波,董建鹏,周科源,李 海

(1.重庆大学 机械传动国家重点实验室,重庆 400044;2.中国原子能科学研究院,北京 102413)

先进的闭式燃料循环系统能利用快堆增殖和嬗变的特点,充分利用铀资源,实现废物最少化,从而确保核能的可持续发展[1]。首端设施中剪切机系统是后处理厂的重要部分,提升、翻转是剪切机系统前端关键功能,其中提升功能是将竖直放置于冷却水池的乏燃料组件提升进热室,翻转功能是将组件从垂直状态转至水平位置以实现卧式送料。目前,国内外学者仅针对提升机和翻转机分别开展了相关研究[2-3],但提升翻转机设计和分析方面的研究较少。石航等[4]设计了一种采用链传动的圆桶提升翻转机构,可提升200 kg的圆桶翻转180°,黄笑梅等[5]针对铸造模壳清洗提升翻转机设备研究了驱动力最低的结构参数优化,均不适用于辐照环境下乏燃料组件的提升翻转;周杰等[6]对强辐射棒料提升翻转机构进行了抗震性分析及优化,但对提升翻转机具体结构及动力学未进行深入分析;田志俊等[3]建立了提升系统的连续弹性体数学模型,研究摩擦式提升系统尤其是钢丝绳的动力学特性,李海龙等[2]基于参研的核电大型件翻转机经验,研究了翻转机设备运行过程中的复杂受力状态,获得了不同翻转方案下关键力学参数的动态变化趋势及设备极限载荷下关键运动节点的应力场。

本文拟分析提升翻转机的两种结构形式,根据提升翻转同步进行方案设计基于双导轨提升翻转机构的提升翻转机,利用动力学分析软件ADAMS对该机构进行动力学仿真分析,研究该机构在提升、下降正常工况和钢丝绳断裂异常工况下的动力特性曲线,从而论证双导轨提升翻转同步机构设计的有效性和可行性。

1 提升翻转机结构设计及疲劳寿命分析

1.1 提升翻转机结构设计

目前提升翻转机主要有两种结构形式,如图1所示。图1a所示结构是提升和翻转分步进行,即先用提升机将燃料组件从燃料贮存水池送入机械处理热室,然后用桥式抓取机将其转运至装料台上。图1b所示结构是提升和翻转同步进行,即在燃料组件从燃料贮存水池提升至机械处理热室的同时,同步将组件从垂直状态转至水平位置以完成翻转功能。两种结构形式各有优缺点,提升和翻转分步进行的结构中,提升机和翻转机分别完成独立的功能,设备成熟度较高;而提升和翻转同步进行的结构中,一个设备同时完成提升和翻转功能,结构紧凑、体积小巧、工作适应性强,不仅从设备数量上提高了系统可靠性,而且能有效缩短工时,提高工序效率。

a——分步式方案;b——同步式方案图1 乏燃料提升翻转机的两种结构形式Fig.1 Two structure of spent fuel assembly lifting upender

本文设计了一种双导轨提升翻转同步机构,如图2所示,该设计可实现提升和翻转同步进行。提升翻转机主要由动力输入单元、安全防坠单元和提升翻转单元组成。动力输入单元使用卷扬机作用动力输入,为提升翻转单元提供动力;安全防坠单元负责在提升翻转过程中因断电、钢丝绳断裂等意外情况下组件滑落时抱死组件小车;提升翻转单元主要由上/下轨道、翻转小车、料仓-料仓架组成,是提升翻转组件的容器。竖直上料工位时,上料抓手从水池夹持1组乏燃料组件,并转运到位于导轨底部的料仓内,完成上料动作;随后动力输入单元的卷扬机拉升翻转小车,使其沿上轨道直线运行,料仓架在下轨道的导向下同步进行提升、翻转动作;当料仓从竖直状态完全翻转成水平状态,且提升到送料工位并与推料链箱和接料过渡料仓对接密封后,即完成了单组乏燃料组件的翻转提升功能。

图2 双导轨提升翻转同步机构Fig.2 Double guide rail with lifting flip synchronous mechanism

1.2 提升翻转机疲劳寿命分析

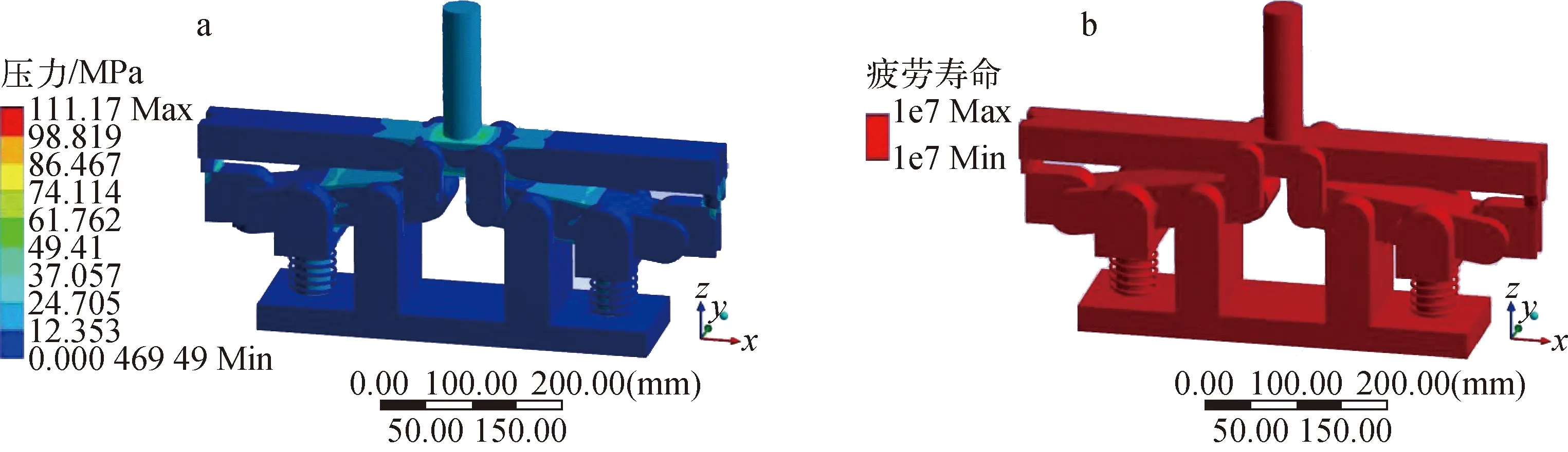

在组件提升时防坠器受钢丝绳拉力,而在组件返回水池时防坠器不受力,从核安全角度,需对提升翻转机关键零部件防坠器进行静力分析和疲劳寿命分析。

将防坠器摩擦块与主拉杆设置成不分离接触,其他构件均设置成固定连接,并在主拉杆上施加向上的拉力10 114 N,在基座上施加向下的拉力5 057 N,同时将基座底面固定,得到防坠器应力云图,如图3a所示。由图3a可知,防坠器的最大应力为111.17 MPa,小于1Cr17Ni2的许用应力270 MPa,满足强度要求。

使用恒定的振幅对防坠器进行疲劳分析。疲劳分析中对防坠器连线器顶部添加一幅值为2.67 t的力作为疲劳寿命分析的载荷,使用1Cr17Ni2材料的疲劳(S-N)曲线,进行疲劳寿命分析,结果如图3b所示。由图3b可见,当输入循环应力载荷后,防坠器疲劳寿命为1×107次,满足使用要求。

2 提升翻转机动力学建模和分析

多体系统动力学是针对由多个刚性体或柔性体所构成的复杂系统的运动规律与受力特性的研究方向,它主要研究系统的动力学建模、分析、求解和控制等问题[7]。目前有多种商用多体动力学仿真软件能对复杂机械系统进行仿真分析计算,得到各种速度、加速度等特性数据[8]。提升翻转机需对乏燃料进行垂直提升和水平翻转,其结构安全问题尤其重要,在输送过程中运动不平稳可能导致乏燃料承受过大的冲击,进一步可能引发严重核安全事故,因此,有必要对双导轨提升翻转同步机构进行动力学分析研究。

2.1 工况分析

双导轨提升翻转同步机构正常工作时分为提升翻转工况和返回接料工况。提升翻转工况下,翻转小车携带组件被牵引向上运动,此时翻转小车负载大、运动速度相对较慢,要求料仓运动平稳,速度波动小于10%,组件在提升翻转过程中所受的冲击力小于10 kN。返回接料工况下,翻转小车空车退回至水池底部,此时翻转小车的负载较小,但运动速度较快,要求此时料仓-料仓架部件的速度波动小于10%,避免运动部件承受过大的冲击。

此外,随着系统运行时间的增加,因零部件老化、疲劳等因素而出现异常情况的可能性随之增加。定性分析可知,卷扬机钢丝绳断裂为危险性最大的异常工况,在此工况下,要求安全防坠单元反应迅速,在较短时间和距离内将翻转小车和料仓-料仓架部件抱死在导轨上,组件所受冲击力小于10 kN,且安全防坠单元对正常工况不产生影响,因此防坠单元应设计合理、参数适宜。

图3 防坠器应力云图和防坠器疲劳寿命Fig.3 Stress nephogram and fatigue life of fall arrestor

因此,为进一步保证乏燃料组件在提升、下降正常工况和钢丝绳断裂异常工况下的结构安全性,开展基于正常工况下提升翻转和返回接料,以及异常工况下提升翻转和返回接料4种情况的速度及加速度特性曲线分析研究。

2.2 ADAMS模型建立

1) 约束副设置

将双导轨提升翻转同步机构三维结构简化后导入ADAMS/View 2013动力学仿真软件[9],在无相对运动的部件间设置固定副连接,如上/下导轨与地面之间添加固定副;在相对旋转运动的部件间设置旋转副,如料仓架滚轮与料仓架、翻转小车车轮与翻转小车之间分别添加旋转副;在相对滑动的部件间设置滑动副,如翻转小车沿上导轨倾斜运动添加滑动副。

安全防坠单元在异常工况下起极其重要的作用,其约束添加如图4所示,在叉杆与基座和连板、连板与基座之间均添加旋转副;在楔子对摩擦块之间添加固定副,以仿真实现楔子对摩擦块的楔紧功能;在基座与翻转小车之间添加固定副。

图4 安全防坠单元约束副设置Fig.4 Setting of restraint pair of safety anti falling unit

2) 构件接触力设置

为仿真滚轮与导轨接触、摩擦块与上导轨之间的相互作用,须在车轮与导轨之间、摩擦块与上导轨之间添加刚体与刚体的接触力。ADAMS中计算接触力的算法有两种:将碰撞过程当作瞬时完成并通过惩罚函数与回归系数计算接触的基于回归的接触算法[10]和通过刚度系数和阻尼系数来计算的基于冲击函数的接触算法[11]。相比之下,刚度系数与阻尼系数较惩罚函数更易准确设置,本文使用冲击函数法计算接触力Fimpact。冲击函数[12]表示为:

Fimpact=k(q0-q)e-

(1)

式中:cmax为最大阻尼系数,是指两碰撞物体嵌入设计深度时的阻尼系数,反映的是物体碰撞过程中的能量损失,通常取刚度系数的0.1%~1%;q0为碰撞对象原始距离,m;q为碰撞对象实际距离,m;dq/dt为两碰撞物体随时间的变化率;e为碰撞指数,反映的是材料的非线性程度,金属与金属材料的碰撞一般取1.5;k为刚度系数;t为碰撞持续时间,s;d为嵌入深度,m;step函数用于防止碰撞过程中阻尼力的不延续。

对于旋转体的碰撞,刚度系数k可采用式(2)、(3)[10,13]估计:

(2)

(3)

式中:E*为总体弹性模量,GPa;R为旋转半径,即车轮与导轨碰撞处直径,m;E1为车轮材料弹性模量,GPa;E2为导轨材料弹性模量,GPa;μ1为车轮材料泊松比;μ2为导轨材料泊松比。

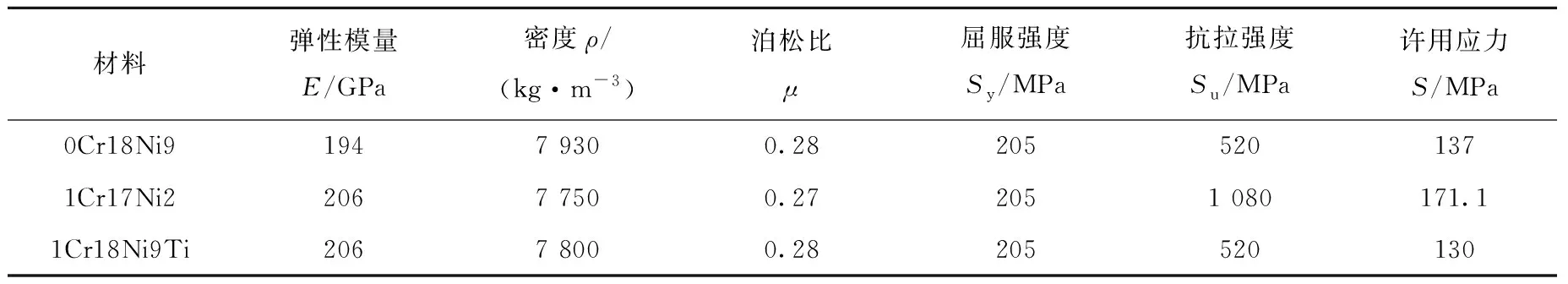

3) 材料属性设置

ADAMS软件在进行动力学计算时考虑了零部件的质量及回转特性等因素[14-15],因此需对仿真模型中的每个零件进行材料设置。零部件材料选择和外形尺寸质量参数列于表1,各材料力学性能参数列于表2。根据表1、2在ADAMS软件中对各零件添加相应材料的弹性模量、泊松比、密度等参数后,软件可根据构件形状数据直接计算出该构件的质量和各方向的转动惯量。

表1 各部件尺寸、材料及质量Table 1 Dimension, material and quality of all parts

表2 主要材料力学性能参数Table 2 Mechanical property parameter of main material

图5 输入电机经减速器减速后的速度特性曲线Fig.5 Speed characteristic curve of input motor decelerated by reducer

4) 驱动设置

(1) 正常工况

正常工况下,组件是由翻转小车在卷扬机牵引下沿上导轨做直线运动和料仓-料仓架部件围绕转轴做顺时针翻转运动合成的运动。因此,在ADAMS中按照提升翻转工况和返回接料工况的实际要求,设置翻转小车运动速度为66.67 mm/s和133.33 mm/s。为防止组件受冲击损坏出现核泄漏事故,要求翻转过程中翻转小车的速度均匀性较好,应考虑电机启动和停止时的加减速特性对整个机构运动特性的影响。因此,本文引入step函数增量式方法,按照提升翻转工况和返回接料工况设计。

输入电机经减速器减速后的速度特性曲线如图5所示,计算时不考虑电机输出速度波动对机构运动的影响。

(2) 异常工况

为防止钢丝绳突然断裂时提升翻转小车失控滑落水池底部,导致组件受损从而造成核泄漏的重大安全事故,本文考虑了部件自重及防坠单元约束副作用下不加载其他驱动力时,对翻转小车初速度为提升翻转时66.67 mm/s和返回接料时133.33 mm/s分别进行仿真,分析这两种异常工况下翻转小车的制动抱死效果。

3 仿真结果分析

3.1 正常工况

1) 提升翻转工况

提升翻转工况共有3个阶段:阶段1完成对组件的45°翻转;阶段2为翻转小车、料仓-料仓架沿上轨道倾斜运动;阶段3完成对组件的90°翻转。仿真结果如6a所示。在第1次翻转阶段,由于驱动施加在翻转小车尾部驱动块的质心,在提升开始时,不锈钢组件冲击加速度约为1.2 m/s2,随后以较小的加速度加速到规定速度,并以该速度向上运动。在此过程中,组件的速度波动约为4 mm/s,冲击加速度小于0.4 m/s2,按照组件平均速度约66.67 mm/s计算得到组件速度波动约为6%,小于10%,按照表1中乏燃料组件的质量计算得到组件所受冲击力约为0.13 kN,远小于10 kN。在完成第1次翻转的同时,组件速度略下降约3 mm/s,其原因是在翻转45°过程中,组件速度由沿上导轨向上的直线运动和围绕枢轴的回转运动合成,而翻转结束后组件无回转运动。在直线运动阶段,组件的速度波动很小,在2 mm/s以内,且其所受的冲击加速度不超过0.3 m/s2,折算冲击力约为0.1 kN,仍远小于10 kN。直线运动结束后,组件进行第2次翻转,其速度稍有增加。由于第2次翻转是由下导轨引导料仓架前滚轮进行翻转,且滚轮顶部受下导轨约束,提升翻转即将结束时,在组件重心的作用下料仓架前滚轮向下冲击运动,使滚轮变成“半嵌入”式滚动。此时组件受到约为0.8 m/s2的冲击加速度,折算冲击力约为0.26 kN,同样远小于10 kN。综上可知,在提升翻转阶段,尽管组件速度有所波动,冲击加速度也有一定的波动,但均满足设计要求。

2) 返回接料工况

翻转小车、料仓-料仓架部件在返回接料工况时,由于回程时料仓内没有不锈钢乏燃料组件,回退速度是提升翻转阶段的2倍,分析时仅考虑料仓的运动特性,计算结果如图6b所示。在第1次翻转阶段,料仓由水平位置翻转45°至倾斜位置,与提升阶段相似,料仓架上滚轮与下轨道相互作用,料仓受到较小的冲击,最大冲击加速度约为1.2 m/s2,折算冲击力约为0.39 kN,速度波动在10 mm/s以内;在直线运动时,料仓受到的冲击力几乎为0,速度波动可忽略不计;进入第2次翻转阶段后,料仓开始出现的冲击与第1次翻转相近。综合分析可知,机构在返回接料工况下的运动特性良好,完全满足设计要求。

进一步分析可知,电机的启制动加速度小于100 mm/s2,对机构的影响较小,可忽略不计。由上文可知,在提升翻转和返回接料工况下,组件(料仓)在运行过程中的速度波动均小于10%,在提升翻转过程中,组件所受冲击力小于10 kN。说明正常工况下,提升翻转机构的运动特性符合设计要求。

图6 正常工况下的运动特性曲线Fig.6 Motion characteristic curve under normal condition

3.2 异常工况

异常工况是指,在提升翻转过程中,钢丝绳突然断裂,要求防坠器迅速将翻转小车刹车抱死在导轨上等待后续处理。

1) 提升翻转工况

仿真计算时,不给翻转小车施加牵引力,仅施加沿轨道向上的66.67 mm/s的初速度,仿真开始时间即为钢丝绳断裂时间。仿真结果如7a所示,在钢丝绳断裂后,翻转小车开始以初速度向上运动,但由于安全防坠单元的摩擦块在发动机构的作用下与上轨道摩擦制动,翻转小车约在0.01 s时向上运动速度减小为0,组件所受冲击力约为2.17 kN。随后在重力作用下向下做加速运动,0.05 s时速度加速至约330 mm/s,组件所受冲击力约为2.15 kN。而后在摩擦力作用下迅速减小,最终提升翻转机构在钢丝绳断裂后约0.4 s后实现停止制动,刹车距离约为11 mm,组件所受冲击力也小于10 kN,满足安全需求。仿真计算结果显示,防坠器发动机构的弹簧刚度系数K=60 N/mm。

2) 返回接料工况

根据工况分析,设置翻转小车斜向下的运动速度为133.33 mm/s,仿真结果如7b所示。在钢丝绳断裂时,小车仍以初速度斜向下运动,并在重力作用下向下加速至320 mm/s,然后在摩擦块的作用下迅速下降,直至抱死。在此工况下,翻转小车的刹车时间约为0.45 s,刹车距离约为13 mm,满足设计要求。

图7 异常工况下位移/速度曲线Fig.7 Displacement/velocity curve under abnormal condition

4 结论

1) 本文设计了一种乏燃料的双导轨提升翻转同步机构,采用边提升边翻转的方式,实现将竖直放置于冷却水池的乏燃料组件提升并同步翻转90°,该机构结构紧凑、工序效率高。

2) 在双导轨提升翻转同步机构中设置了安全防坠单元,保证了钢丝绳断裂等紧急情况下乏燃料组件的安全性。

3) 应用多体动力学分析理论与运动仿真方法,分析计算了提升、下降正常工况和钢丝绳断裂异常工况下设备运行全程的速度及加速度特性曲线,论证了双导轨提升翻转同步机构设计的合理性和可行性。