湿法制硫酸装置尾气减排优化改造

2021-03-06付安军杨锦明

付安军,杨锦明

(中国石化巴陵分公司炼油部,湖南岳阳 414014)

某石化公司2 000 t/a硫酸装置是国内首套完全国产化的湿法制酸试验装置。该装置设计能力为处理含30%硫化氢酸性气200 m3/h(标准状态),年产2 000 t 93.0%~97.5%的浓硫酸,2013年建成投产。2015年,国家环保部发布了《石油化工工业污染物排放标准》GB 31571-2015,一般地区SO2排放限值为400 mg/m3,特别地区为100 mg/m3。该装置通过技改增加了尾气碱洗系统,外排尾气中SO2浓度为160~350 mg/m3,满足一般地区排放限值。2018年底,湖南省生态环境厅发布的《关于执行污染物特别排放限值(第一批)的公告》中要求,SO2排放执行特别地区100 mg/m3排放限值。

尾气碱洗系统存在自动化水平较低、尾气吸收效果波动偏大且面临超标的问题。为解决这些问题,对该系统进行了全面优化改造。

1 原尾气碱洗工艺简介

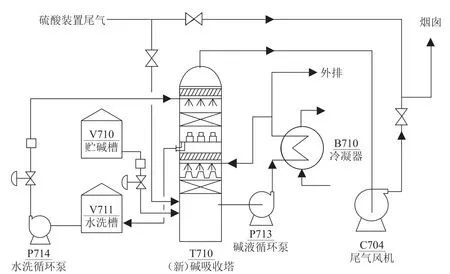

硫酸装置产生的尾气进入碱吸收塔(T710)下部,塔底的吸收碱液经冷凝器(B710)降温后由碱液循环泵(P713)增压,再从碱吸收塔中部喷头进入塔内,与尾气逆向接触吸收SO2。高位贮碱槽(V710)中的新鲜碱液通过自流送入碱吸收塔内,调节洗涤碱液的pH 值。洗涤碱液中的盐含量达到一定浓度时,外排送入废碱槽。净化后的尾气经丝网除沫器后从碱吸收塔顶部出来,经尾气风机(C704)送至烟囱排放。

2 运行中存在的问题

2.1 尾气与碱液未能充分混合

碱吸收塔直径为1.0 m,内置吸收碱液喷头原设计为莲蓬头结构,共计59个φ10 mm喷孔。根据喷淋实验测量,在循环碱液泵正常工作压力0.4 MPa条件下,有效覆盖区域的直径仅为0.3 m。距离喷头下方0.6 m处设置有高度1.5 m、φ25 mm 鲍尔环填料,在碱洗过程中,存在填料层贴近塔壁区域无碱液分布,造成尾气与碱液无法充分混合的问题。

2.2 外排尾气带液严重

经测算,尾气进入碱吸收塔后平均流速为0.75 m/s左右,穿过洗涤填料层时,喷淋碱液未覆盖的区域气体流速降低很小,使含吸收碱液及硫酸盐类等液滴被气体带出。洗涤后尾气所带出的液滴进入风机,温度降低会析出结晶物附着在风机叶片表面,造成叶片失去动平衡,振动增大。同时,含碱液及硫酸盐的液滴等也会造成风机叶片和壳体的腐蚀,影响风机的使用寿命。

2.3 碱吸收塔尾气入口结垢

如图1 所示,原碱吸收塔尾气入口处,形成结晶盐造成流通面积逐渐减小,增大了尾气流通阻力。主要原因是受洗涤碱液雾化程度低、填料层及除沫层等影响,碱吸收塔整体阻力偏大,尾气在入口处的停留时间偏长,少量的洗涤碱液与大量含硫化物的尾气在管口附近接触发生反应,生成高浓度的硫酸盐逐渐结晶析出,堵塞管口。

图1 碱吸收塔尾气入口处结晶盐

2.4 自动控制水平低

原洗涤碱液的pH 值是通过将高位贮碱槽中的30% NaOH自流加入碱吸收塔底部,现场人工间断开、关阀门调节,造成洗涤碱液的pH 值波动范围大,不利于pH值精细控制。洗涤碱液pH值过高会加速设备腐蚀并增加成本,pH值过低会造成吸收效果不佳,尾气排放存在超标的风险。

尾气风机风量调节需通过入口的调节挡板操作,当上游装置加工的原油含硫量波动时,尾气量也随之在较大的范围内浮动。尾气碱洗系统原设计处理量为3 000 m3/h,实际尾气量为700~2 500 m3/h,改造前需要经常手动调节,调节精度低,难以满足实时调节的要求。

3 改进措施

3.1 改进碱吸收塔的结构

1)优化洗涤碱液在塔内的分布

洗涤碱液进入碱吸收塔后经3 根φ60 分布管流入孔径为7.5 mm的槽盘式分布器,因此碱液在进入散堆填料层时可以覆盖整个填料层。优化了碱洗填料上方的除雾结构,减少了向上流动的气体中碱液和硫酸盐液滴的夹带量[1]。

2)碱洗填料层采用驼峰支撑

将原碱洗填料层格栅支撑改为驼峰支撑,一方面尾气进入塔后经过驼峰支撑会重新分布,在填料层与洗涤碱液充分均匀接触,强化吸收效果;另一方面,改变了尾气的流动方向,降低了尾气向上的流速,减少了洗涤后尾气中的液滴夹带量。

3)增加水洗填料层及除沫器

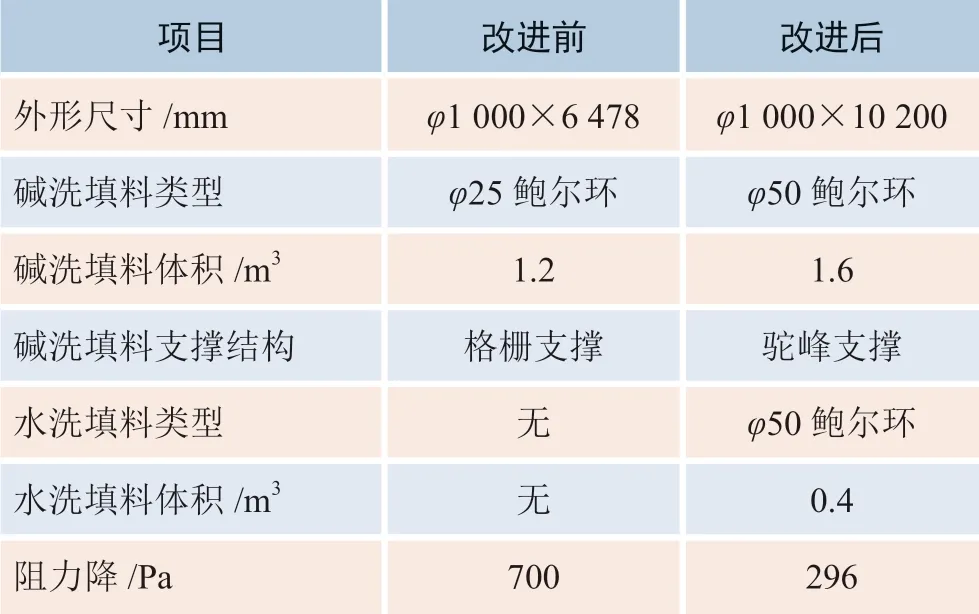

新碱吸收塔高度提升至10.2 m,在塔的上部增设了0.5 m水洗填料层和除沫器,进一步洗净气体中夹带的含有碱液及硫酸盐的液滴、碱洗过程中逃逸的SO2等,进一步降低了外排尾气中SO2的含量。水洗后的液体经集液箱收集后利用位差流入水洗槽中,通过水洗循环泵增压后循环使用,定期外排置换。改造前后设备参数对比见表1。

表1 改造前后设备参数对比

3.2 优化工艺流程

1)洗涤碱液pH值改为自动调节

增加洗涤碱液pH 值调节控制系统,在原有贮碱槽流新鲜碱液管道上增加调节阀和流量计,与碱吸收塔中pH计联锁,实现pH值远程实时自动调节,确保洗涤碱液的pH值稳定。

2)尾气风机增加变频

在机柜间增加变频控制器,对现有风机实现变频控制以调节尾气流量,不仅可以根据上游装置尾气量相应调节,还有利于控制塔内的尾气流速,达到节能效果。改造后尾气碱洗工艺流程见图2。

图2 改造后尾气碱洗工艺流程

3.3 改造方案

1)为尽量减少因停车造成的污染物排放,节约投资,项目改造过程中遵循利旧最大化的原则。在设计阶段,对现场可利旧的部分进行测量和技术参数核对,如原碱吸收塔基础,温度、压力、液位、pH计等测量仪表,以及大部分公用工程管线等。

2)在新碱吸收塔设计过程中,仔细核对每个利旧管口的图纸尺寸,塔制造过程中根据现场地脚螺栓的尺寸修正地锚螺栓孔的尺寸。安装阶段,采取最大化组对碱吸收塔内件,如除沫器、驼峰支撑、喷淋管、集液箱等地面全部完成安装;新增的水洗循环泵在系统停车前完成基础浇筑和养护,节约了安装时间,实际改造施工时间10天并实现一次开车成功。

4 运行效果

1)尾气洗涤系统改造投用后,水洗槽取样检测pH值显示小于7,说明进入水洗填料层的尾气中仍含有少量的SO2气体,由于累计效应使得水为弱酸性。为进一步减少SO2的逃逸,在水洗槽中定期注入少量的新鲜碱液,将pH值调整在7~8,维持水洗槽为弱碱性,确保水洗效果。

图3 改造前后外排尾气中SO2浓度

2)改造前后,外排尾气中SO2浓度见图3。由图3 可以看出,尾气碱洗系统改造前SO2浓度为160~350 mg/m3,改造后基本稳定在10~20 mg/m3,满足GB 31570 -2015特别排放限值低于100 mg/m3的要求。改造后尾气碱洗系统运行良好。

3)辅料消耗。由于改造后尾气碱洗吸收效果大幅提升,在尾气量相同的情况下用碱量有所增加,由改造前的平均0.185 t/h增加至0.211 t/h。改造前后洗涤碱液每天进行一次定排,塔底液位由60%降至20%,折算后外排量约0.377 t/d,无明显变化。

4)工业水和电的消耗在装置能耗总量中占比非常小,变化基本可以忽略。由于碱吸收塔整体阻力降低,尾气流速增加,管道入口处无明显结晶盐堆积。

5 结论

碱吸收塔内部结构优化措施,如槽盘式分布器、填料的驼峰支撑结构的应用,增加水洗填料层、除沫器等,均在一定程度上强化了对尾气中SO2的吸收效果。配合优化工艺控制方式、洗涤碱液pH值的自动调节和尾气风机增加变频,不仅消除了原碱洗系统运行中存在的问题,还大幅提升了碱洗系统的尾气处理能力。系统改造完成后,外排尾气中SO2浓度大幅降低,并稳定在10 ~20 mg/m3,满足湖南省生态环境厅发布的排放限值小于100 mg/m3的新要求。