煤矿瓦斯抽采管网监控与分元评价系统研究与应用

2021-03-06邹立双王浩明

邹立双,李 栋,王浩明

(1.重庆能投渝新能源有限公司逢春煤矿,重庆 401420; 2.重庆大学 资源与安全学院,重庆 400044)

煤矿瓦斯与煤炭资源共生,瓦斯作为重要的清洁能源,储量丰富,达36.8万亿m3[1-2]。瓦斯的安全高效抽采能显著提高煤矿企业的生产效率并降低瓦斯灾害[3-5]。国内尤其是西南地区煤层多属于高瓦斯突出煤层,统计显示,高瓦斯突出矿区约占煤矿区总数的55%[6-7]。煤炭与煤层气协调开采是我国瓦斯防治的必然需求[8]。我国煤矿大多为井下开采,特别是近些年随着我国浅部资源减少,煤炭开采向深部延伸,煤炭开采中瓦斯事故时有发生,这严重制约着我国煤炭的开采[9-11]。目前煤矿瓦斯防治手段主要是增透抽采[12-14],针对煤矿复杂煤层增透抽采方面的难点问题,学者们前期已进行了大量研究工作[15-18]。我国煤矿瓦斯治理“十二字”方针是“先抽后采、以风定产、监测监控”[19-20],瓦斯抽采是煤矿瓦斯治理的治本措施,按照《煤矿瓦斯抽采达标暂行规定》要求,煤矿企业应当建立瓦斯抽采达标评价工作体系,矿井必须建立瓦斯抽采达标自评价体系,完善井下瓦斯抽采系统的计量测点,切实做到先抽后采、抽采达标,实现抽、掘、采相平衡[21-22]。长期以来,煤矿井下瓦斯抽采计量均以人工测量、计算为准,但是人工计量存在基础数据测定周期长、精度低的缺点,对专业测量人员技术水平和工作责任心要求较高,随着矿井生产规模不断扩大,测量人员日趋紧缺。

渝新公司逢春煤矿在井下各抽采主干管道及重点区域安装了瓦斯抽采监测计量设备及监测软件,实现了瓦斯抽采参数的在线监测并联网。但生产过程中还存在如下问题:①煤矿瓦斯抽采管网还没有实现在线计量设备的全覆盖,在很多评价单元还是采用人工测量的方式,工作量大且不能够实现连续监测,计量数据可能存在较大误差,其中速压测定尤为明显。②目前已有的在线式瓦斯抽采数据还只是单纯的作为计量统计使用,数据没有被充分利用,如管网发生异常现象(泄漏、堵塞)时,若不能够及时发现处理将可能造成前方瓦斯超限等安全隐患。③瓦斯抽采达标评判所需的很大一部分数据还需要人工输入,人为因素所占比重过大;另外,瓦斯抽采达标评判没有实现过程化管理,抽采过程不能够及时准确记录,以一次性结果进行评判,存在评判结果不准确、不可靠的可能性,为后期的采掘工作带来了安全隐患。

基于上述问题,通过完善瓦斯抽采监测系统覆盖范围,替代人工计量瓦斯抽采量方式,研究瓦斯抽采数据数字化采集方式,挖掘瓦斯抽采数据潜在的规律,使瓦斯抽采信息化,实现对瓦斯抽采数据、效果、管网、设备等的实时监测。结合瓦斯抽采效果评价体系、计算机软件编程及大数据分析处理技术,构建瓦斯抽采达标评价数学模型,设计一套适用于矿井的瓦斯抽采达标在线评价监管平台,实现抽采达标评判的数字化、过程化管理,切实保障煤矿安全生产,对该项目进行技术攻关势在必行。

1 系统构建理论依据及关键技术

1.1 抽采达标理论依据

在煤矿生产过程中对瓦斯抽采的基础条件及抽采效果进行评判。首先,在八项基础条件下(①建立瓦斯抽采系统,且系统正常、运行连续;②制订瓦斯抽采规划年度计划;③编制完善矿井瓦斯抽采达标工艺方案设计、采掘工作面瓦斯抽采施工设计;④瓦斯抽采工程必须严格按设计施工,并应当进行验收,有齐全完整的验收资料,竣工验收资料真实、可靠,并由相关负责人签字;⑤建立矿井瓦斯抽采达标自评价体系和瓦斯抽采管理制度;⑥瓦斯抽采泵站能力和备用泵能力、抽采管网能力满足抽采达标要求;⑦抽采计量测点、计量器具符合计量标准和规范要求,无超期使用,计量准确;⑧具有抽采效果评判用相关测试条件)满足瓦斯先抽后采的要求,然后评判抽采效果。煤层瓦斯预抽效果评判主要内容及步骤:

1)抽采钻孔有效控制范围界定

顺层钻孔:有效控制范围由顺层钻孔长度方向控制边缘线及两个边缘钻孔与钻孔开孔点连线确定。以钻孔有效孔深点连线确定钻孔长度方向边缘线,邻钻孔中短孔终孔点作为相邻钻孔有效孔深点。

穿层钻孔:有效控制范围取相邻有效边缘孔见煤点间连线所圈定的范围。

2)抽采钻孔布孔均匀程度评价

施工完成预抽煤层瓦斯的抽采钻孔后,应对瓦斯抽采孔在有效控制范围内的均匀程度开展评价。瓦斯预抽钻孔间距不得大于设计间距,预抽时间差异性系数η应低于30%,其计算公式如下:

式中:η为预抽时间差异系数;tmax为钻孔预抽最长时间,d;tmin为钻孔预抽最短时间,d。

3)抽采瓦斯效果评判指标测定

同一评价单元瓦斯预抽效果评价时,首先应计算抽后残存瓦斯压力或残存瓦斯含量,并计算可解吸瓦斯量,满足预期指标要求后,现场实测预抽瓦斯效果评判指标。

4)抽采效果达标评判

当各项基础条件、抽采钻孔有效控制范围、抽采钻孔布孔均匀程度均符合规定,计算残存瓦斯含量或残存瓦斯含量压力符合规定后,按以下指标进行评判:

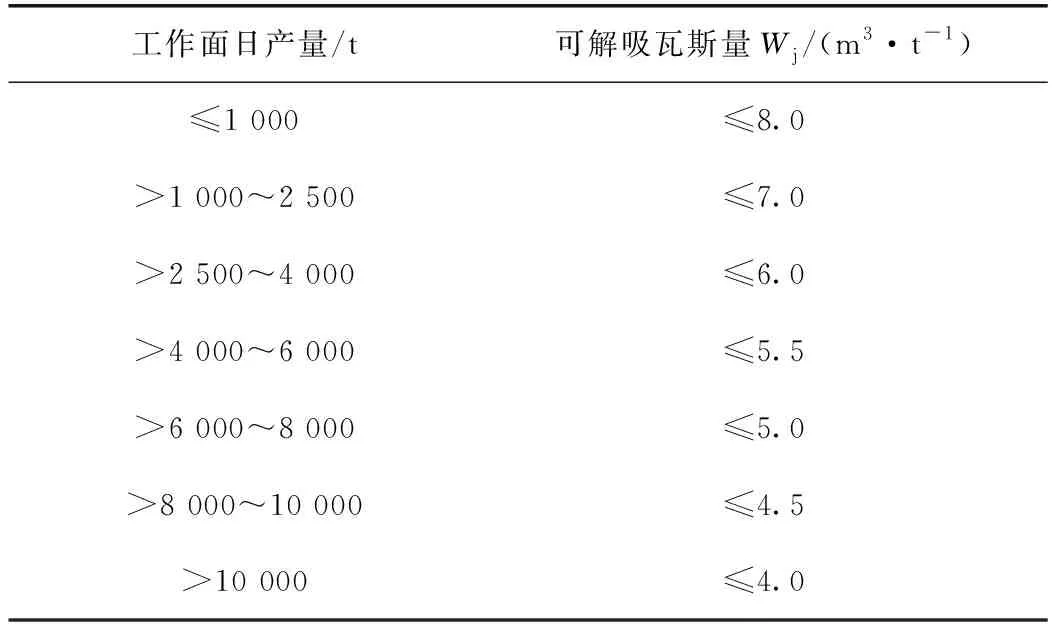

①当采煤工作面瓦斯涌出大多来自于开采煤层,可解吸瓦斯量满足表1规定的评价范围内时,判定评价范围内煤层瓦斯抽采达标。

表1 采煤工作面回采前煤的可解吸瓦斯量应达指标

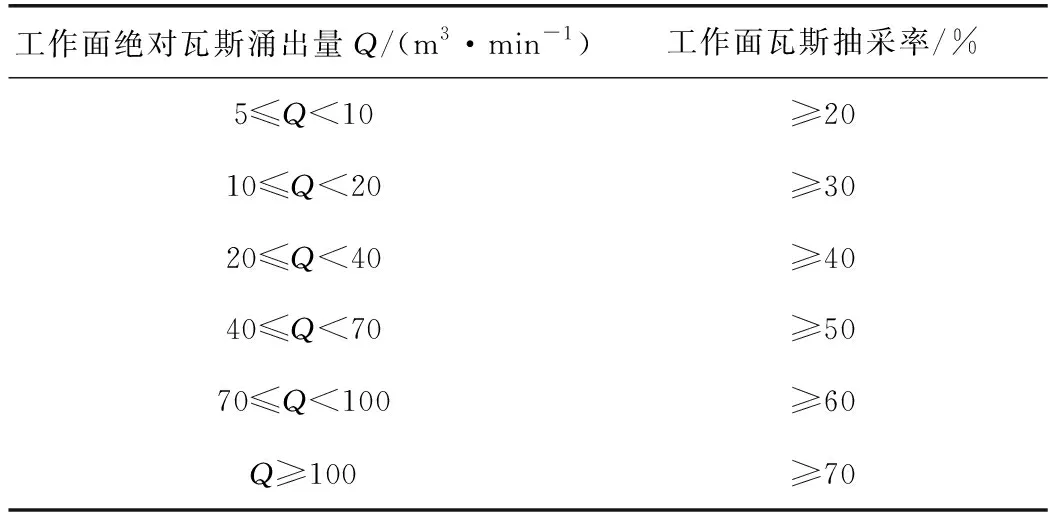

②当采煤工作面瓦斯涌出主要来自围岩或邻近煤层,瓦斯抽采率计算值满足表2规定范围时,判定瓦斯抽采达标。

表2 采煤工作面瓦斯抽采率应达指标

③当评判范围内测点煤层残存瓦斯压力或瓦斯含量都小于预期的防突效果达标瓦斯压力或瓦斯含量,施工测定钻孔无顶钻、喷孔或其他动力现象时,则评判突出煤层评价范围瓦斯预抽防突达标;否则,判定以超标点为圆心、半径100 m内未达标。

④当采掘工作面满足风速低于4 m/s、回风中瓦斯浓度(CH4体积分数,下同)低于1%时,判定采掘工作面瓦斯抽采达标。

⑤当矿井瓦斯抽采率满足表3规定时,判定矿井瓦斯抽采率达标。

表3 矿井瓦斯抽采率应达指标

1.2 系统构建关键技术

1.2.1 瓦斯抽采管网在线监测系统

抽采网络计量监控系统是矿井安全监测最重要的组成部分。松藻矿区瓦斯泵站应用表明,GD3型瓦斯抽放多参数传感器相对其他抽采监测系统在实现瓦斯抽采准确、稳定、方便、经济等方面具有较大的优越性。精度高、稳定性强、安装简单、维护方便的瓦斯抽采网络计量监控系统实现井下瓦斯抽采连续实时在线监测,同时,大大降低了人工井下检测的劳动强度;精确测定瓦斯抽采参数是判定突出煤层消突效果和保障安全生产的必要手段。

1.2.2 瓦斯抽采达标分元评价系统

瓦斯抽采管网监控及分元评价系统,以各评价单元的基本属性、空间信息为依托,各评价指标分析模型驱动,实现综合分析和动态预测。该系统设计主要包含基本信息采集、信息整理与分析、逻辑处理、结果展示等4个部分,其基本架构如图1所示。

1)基本信息采集为评价模型提供基础的数据支持。主要包括工作面及瓦斯地质信息、评价单元信息,以及在线监控系统记录的瓦斯抽采监测数据信息等。

2)信息整理与分析的主要功能是将不同结构和属性的信息进行归类和整合,使工作面信息和瓦斯抽采监测数据统一储存于基础信息数据库,为后续工作提供数据支持。

3)逻辑处理是该系统的核心,将经过整合、分析的数据通过评价模型进行逻辑计算以得到评价指标值,最后与评价指标进行对比,得到评价结果。

4)结果展示为该系统的后处理部分,通过报表、图纸等形式实现评价数据、过程和评价结果的直观展示,实现在线监控系统监测数据、抽采效果与评价结果的实时更新和展示。

2 逢春煤矿应用实例

自2015年以来,逢春煤矿井下抽采主干管道及重点区域已安设瓦斯抽采在线监测装置共18套,并将其数据与矿井KJ90X安全监控系统进行关联上传,实现了瓦斯抽采浓度、负压、流量等数据的实时监测。

2.1 分元评价试验地点基本情况

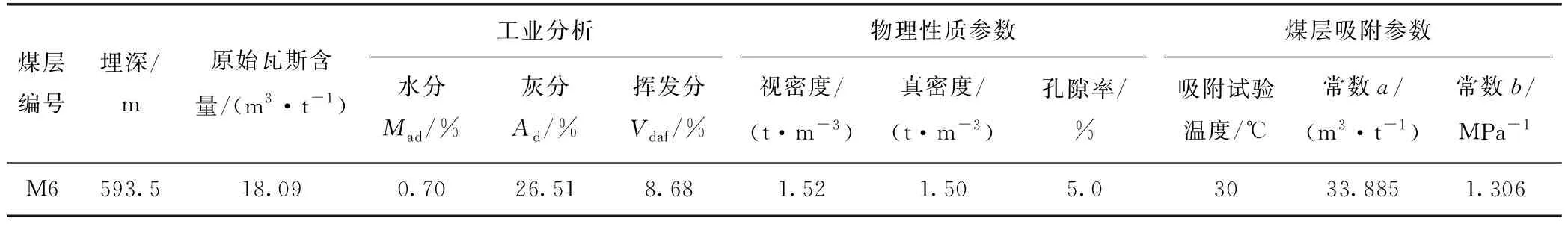

试验地点选择在N2612工作面回风巷本煤层抽采区域,N2612工作面回风巷评价单元抽采钻孔施工时间为2017年11月10日至2018年4月4日,抽采钻孔为工作面本煤层顺层钻孔,预抽M6煤层瓦斯,该区域M6煤层厚0.88 m,原始瓦斯含量为18.09 m3/t,其余参数见表4。

表4 评价单元煤层参数

N2612工作面回风巷评价单元抽采钻孔控制范围为工作面走向400 m、煤层倾向长度60 m,煤层瓦斯储量见表5(围岩瓦斯按煤层总瓦斯储量的10%计算)。

表5 评价单元煤层瓦斯储量计算

2.2 分元评价系统试运行情况

2.2.1 在线监控系统的配置

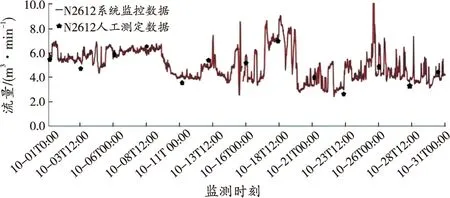

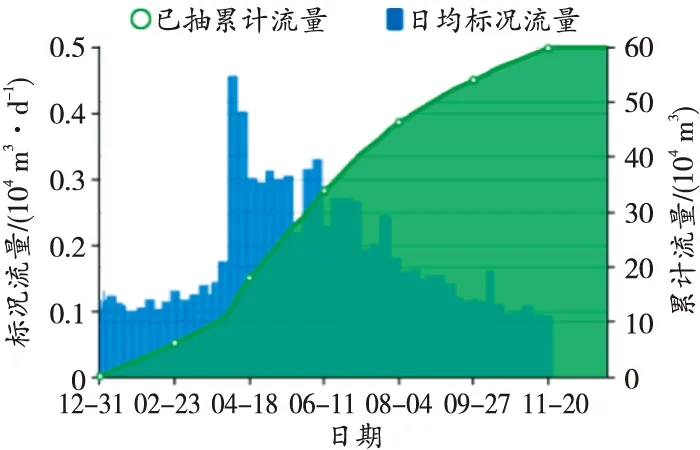

N2612工作面回风巷作为试验地点,按评判单元划分安设了GD3型瓦斯抽放多参数传感器,该传感器采用管道激光甲烷传感器(GJG100J(B)型激光甲烷传感器),检测精度高,测量结果不受水气、其他烷烃气体影响,稳定性好,校验周期长,维护量小;同时采用微差压测量技术、威力巴多点均衡测流技术、皮托管测流技术,以及动态自适应技术的管道瓦斯流量计(GD4点式流量计和GD3(B)威力巴流量计)测量精确至0.3 m/s,测量精度高,实现了瓦斯抽采参数的实时精确监测,某月评价单元在线监测数据如图2所示。

图2 N2612工作面本煤层瓦斯抽采流量(标准标况下)曲线

由图2中系统监测曲线与人工测点数据来看,该在线监测装置传输的数据稳定,与人工采用手持式瓦斯抽采参数快速测定仪测定结果对比,测量结果基本吻合,且能实现人工测定无法实现的长期实时监测。

2.2.2 分元评价系统瓦斯抽采达标评判程序

分元评价系统瓦斯抽采达标评判程序主要包含以下7个步骤:

1)录入工作面基本信息、导入工作面;

2)录入评价单元基本信息(接抽时间用于计算时间差异性系数);

3)选择配置在线测点或录入人工数据(可输入抽采量的配置比例);

4)录入煤层参数信息;

5)录入瓦斯抽采基础条件信息;

6)显示初判结论;

7)初判达标后,即可录入终判数据(实测数据),然后显示最终结论。

分元评价系统瓦斯抽采达标评判流程如图3所示。

图3 分元评价系统瓦斯抽采达标评判流程

2.2.3 瓦斯抽采信息化呈现方式

1)通过KJ90X安全监控系统呈现瓦斯抽采在线监控系统数据,实时监控抽采系统各项参数,工作人员可随时查看各时段的瓦斯抽采系统浓度、负压、流量等变化曲线,同时可以将泵站运行的异常信息展示在报警监视窗口内。有利于在最短的时间内排查抽采系统故障,并采取措施进行处理,减小故障影响范围和时间。监控系统界面如图4所示。

图4 KJ90X安全监控系统界面图

2)导入测流数据报表或根据录入数据自动生成测流报表,同时可进行打印设置、下载保存等操作。数据保存及导出界面如图5所示。

图5 数据保存及导出界面图

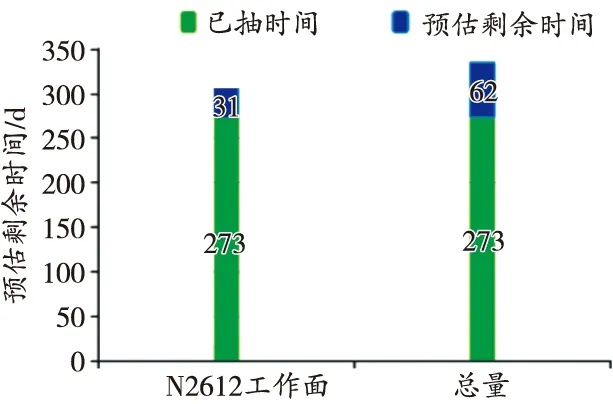

3)可自动生成抽采量分时段统计曲线、抽采达标量情况、剩余达标时间等统计数据图,如图6所示,安全生产管理者随时掌握达标动态。

(a)抽采量分时段统计图

(b)瓦斯抽采达标量统计图

(c)预估剩余时间统计图

3 结语

逢春煤矿通过新技术的应用,初步建立了瓦斯抽采管网监控与分元评价系统,并实现了以下功能:

1)安装、构建瓦斯抽采管网监控系统,能够实时、真实、精确地对瓦斯抽采参数进行连续监测,基本实现了瓦斯抽采电子化、信息化、数字化管理。瓦斯抽采管网监控与分元评价系统所采用的在线监测装置稳定性好,测量精度高,有效降低了人的因素对抽采达标评判的影响。

2)通过对瓦斯抽采管网监控系统设定相应的报警参数,能够实现抽采管网及抽采设备的异常状态报警,有利于及时对抽采系统的故障进行排查和处理,大幅度减少故障的影响范围和时间。

3)建立了瓦斯抽采管网监控与分元评价系统,实现了抽采达标过程在线动态评判。瓦斯抽采达标分元在线评价系统能够根据联网的监测数据或人工导入的相关参数,进行动态化的评判,评估计算结果能够通过图表的形式直观呈现,保障了生产安全。