电动汽车锂电池建模仿真及SOC 估计研究

2021-03-05秦东晨张东明王婷婷李建杰

秦东晨,张东明,王婷婷,李建杰

(郑州大学机械工程学院,河南 郑州 450001)

1 引言

电池组荷电状态(Stage of Charge,简称SOC)是评价电动汽车续航里程和加速性能的重要指标,SOC 的准确估算,对于电动汽车电池管理系统控制精度及可靠性极其重要[1]。电池模型用于描述电池工作的动态特性,是锂电池SOC 估计必不可少的环节,也是电池管理系统建模仿真的难点之一;电池组SOC 的估算只能通过电流、电压等相关参数间接得到,而受到温度、充放电倍率、容量变化等的影响,估算输入参数存在较多不确定因素[2-3]。

文献[4]提出一种噪声方差可变卡尔曼滤波方法估计SOC;文献[5]提出采用自适应无迹卡尔曼滤波算法估计动力电池SOC;均通过对卡尔曼滤波算法的改进提高了SOC 估计精度,但两种方法迭代过程较为复杂,计算量较大;文献[6]提出基于粒子波和卡尔曼滤波相结合的SOC 估计,精度很高,但也更为复杂,估算时间长,会造成延迟。针对汽车用动力电池SOC 估计问题,以磷酸铁锂电池为研究对象,根据其充放电特性改进PNGV 等效电路模型,再结合扩展卡尔曼滤波算法(Extended Kalman Filter,简称EKF),通过相关实验数据,对电流效率和实际容量进行修正,提高电池SOC 估计精度。整个过程不增加算法复杂度,只对输入参数进行修正,计算简单。最后通过新欧洲行驶工况(New European Driving Cycle,简称NEDC)的实验与仿真验证了模型及算法的有效性。

2 改进的等效电路模型

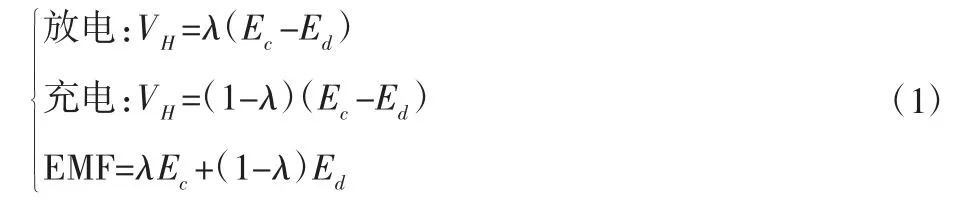

等效电路模型是基于电池工作原理,用电阻、电容等电路元件来描述电池的工作特性,现有等效电路模型中Rint 模型结构最为简单,但不能良好反应电池充放电特性;戴维南模型加入了一阶阻容网络,能够反应电池阻容特性,但没有考虑滞回电压;PNGV 电池模型在模拟瞬态响应过程是精度较高[7],但模型仍过于简单,并不能很好的模拟电池的充放电动态特性,没有考虑电流效率、温度和电池本身滞回电压及超电势的影响。电池的平衡电势(Electro-Motive Force,简称EMF)是指电池的整个体系处在平衡状态时正负极的电势差[8]。磷酸铁锂电池充放电过程中的平衡电势曲线并不重合,也即存在滞回电压现象,可以通过对充放电平衡电势进行加权来获得电池电动势EMF,如式(1)所示。

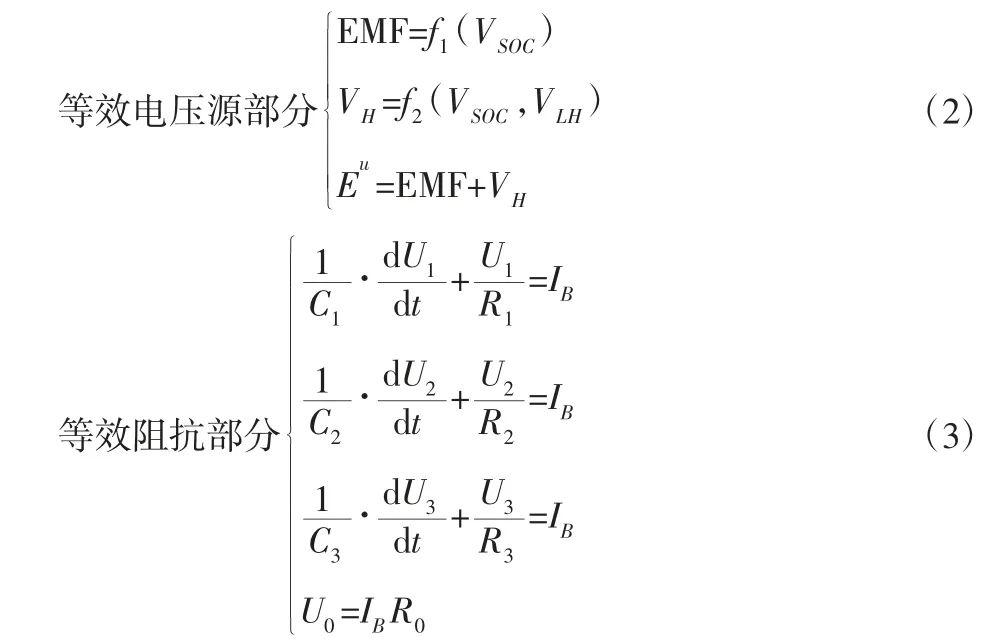

式中:Ed、Ec—电池放电和充电时的平衡电势;EMF—电池电动势;λ—权数;VH—充放电过程中的滞回电压。因此,等效电压源部分可以按照EMF 和VH两部分分别建模。

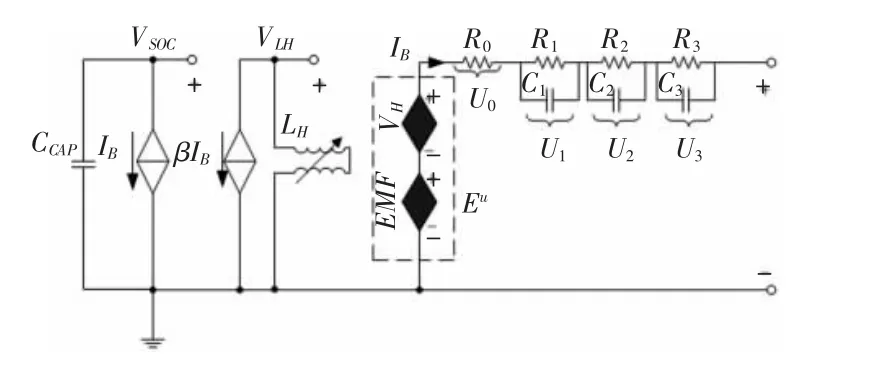

磷酸铁锂电池在使用过程中,电极反应会导致电极电势偏离平衡电势,偏离的值即为超电势,超电势主要表现在两个方面,即等效阻抗和电压回弹[8]。根据文献[9]的研究,磷酸铁锂电池表现出既有阻性又有容性的超电势特性,综合考虑模型复杂性与准确性,用三阶RC 网络来描述其超电势最为合适。根据对电池滞回电压及超电势特性的分析,构建出新的等效电路模型,如图1 所示。

图1 改进的等效电路模型Fig.1 Improved Equivalent Circuit Model

等效电压源(Eu)部分用EMF 与VH两种受控电压源来替代组成,其中受控源EMF 由电池SOC(VSOC)控制;受控源VH表示电池滞回电压,由电池SOC(VSOC)和VLH共同控制。电容CCAP电容值的大小表示电池额定容量,IB为流过电池电流值的大小,其两端电压VSOC表示电池的剩余容量SOC,所以VSOC的值在(0~1)之间。对于受控源VH的控制,用可调电感LH记忆动力电池上一时刻为充电状态还是放电状态,进而判断VH的滞回状态,即VH方向受LH两端电压VLH的控制;流过LH的电流受IB控制,也即VH大小受SOC(VSOC)的控制。其余部分,R0代表欧姆内阻,R1、R2和R3代表极化内阻,C1、C2和C3代表极化电容。基于基尔霍夫定律,对该等效电路进行分析可以得到如下数学关系:

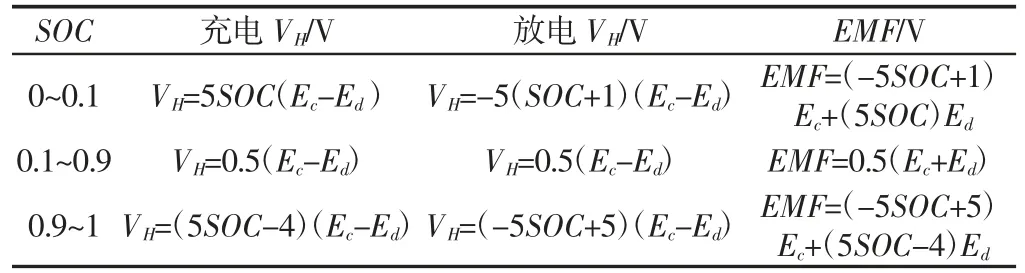

根据式(1)及动力锂电池的滞回电压特性,在平台区,滞回电压VH较稳定,此时计算VH可取权值λ=0.5;在非平台区,SOC与权值λ 可近似为线性关系,即SOC=(0~0.1)时,λ=(1~0.5),SOC=(0.9~1)时,λ=(0.5~1)。不同阶段SOC 相对应的充电和放电滞回电压VH及电动势EMF 的计算公式,如表1 所示。

表1 不同SOC 对应的充放电滞回电压VH 及EMF 的计算公式Tab.1 The Formulas of VH and EMF Corresponding to Different SOC

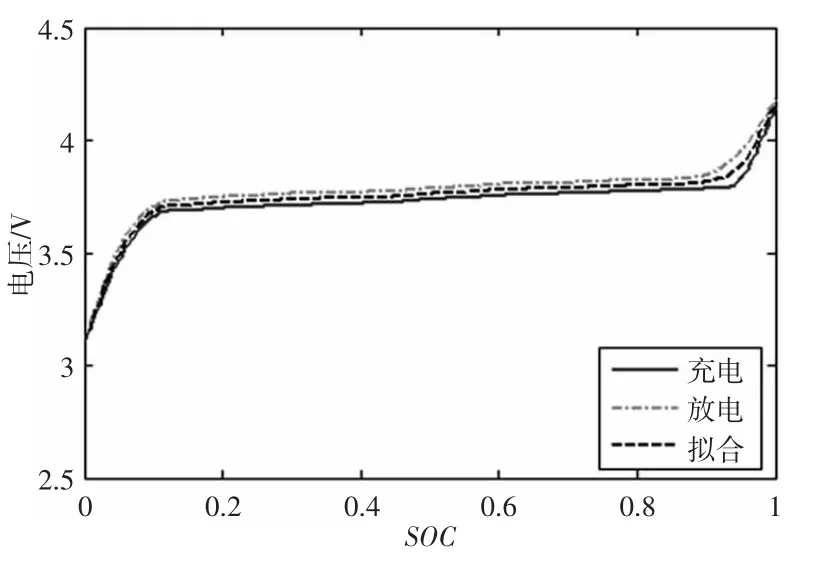

3 模型参数辨识

使用18650 型磷酸铁锂动力电池进行相关实验。电池额定电压3.7V,额定容量2.2Ah,在25±2℃条件下,记用4.2V 恒定电压充至电流为0.01C(22mA)时为100%SOC,用0.5C(1.1A)恒流放电至截止电压3.2V 时为0%SOC.随后,用小电流阶段充放电进行SOC 的调整,分别调整至电池SOC 为100%、95%、90%、…、10%、5%、0%等节点,静止一小时后分别记录开路电压(即得到Ec、Ed的值)。根据表1 的计算方法及公式(2)进行EMF 的拟合计算,获得的SOC-EMF 曲线,如图2 所示。

图2 SOC-EMF 曲线Fig.2 The Curve of SOC-EMF

在实际建模过程中,电池电动势可以根据得到的SOC-EMF曲线,用查表的方法来获得。

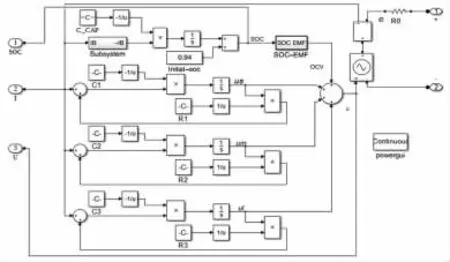

图3 动力锂电池Simulink 模型Fig.3 The Simulink Model of Power Lithium Battery

根据图1 及式(2)、式(3)在MATLAB/Simulink 中建立动力锂电池模型,如图3 所示。模型输入信号为充放电电流,输出信号为端电压响应。将电池充放电数据的放电电流与电压响应用于模型的输入与输出,然后基于最小二乘法的误差准则,利用Simulink 自带的参数辨识工具箱(parameter identification)进行参数 辨 识。得 到 参 数:R0=0.03Ω,R1=0.003Ω,C1=43000F,R2=0.0035Ω,C2=50000F,R3=0.011Ω,C3=49900F。

4 改进EKF 及修正参数确定

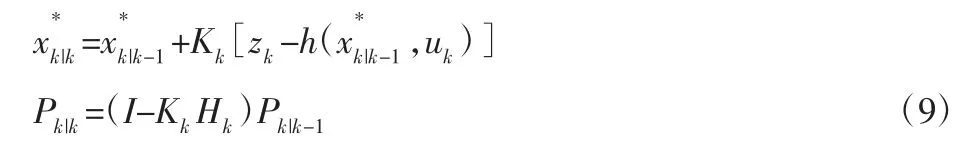

针对动力锂电池使用过程中电流效率和实际容量不断变化问题,设置电流效率修正系数Kl和电池容量修正系数Ke。

4.1 EKF 算法介绍

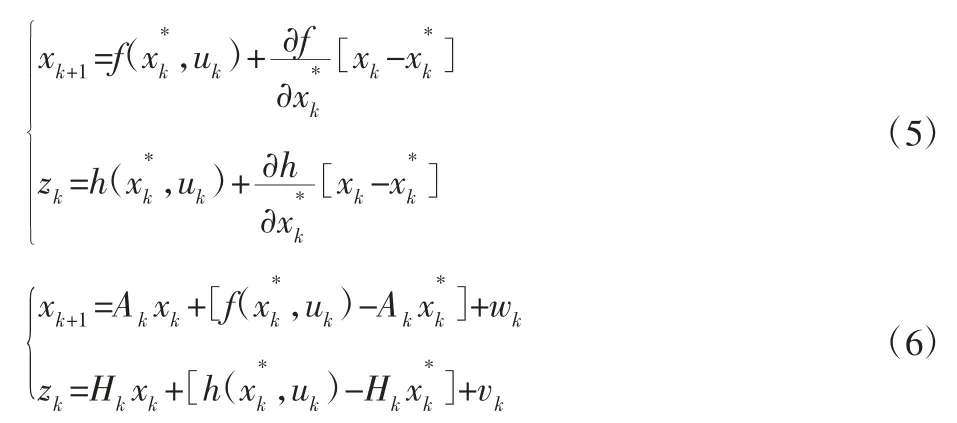

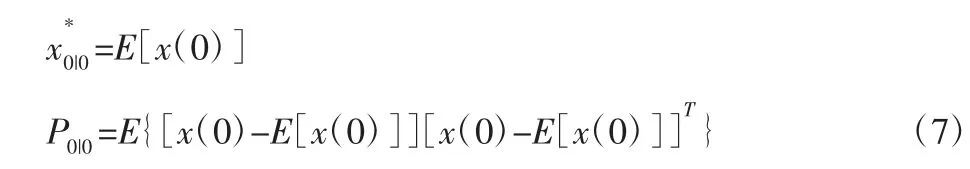

动力锂电池外特性表现为非线性,因此可采用扩展卡尔曼滤波算法进行电池SOC 估计[9]。扩展卡尔曼滤波算法状态方程与量测方程如下:

式中:xk—系统的状态变量;zk—系统的观测变量;uk—系统激励(也称控制函数);随机信号wk、vk—系统的过程激励噪声和测量噪声。

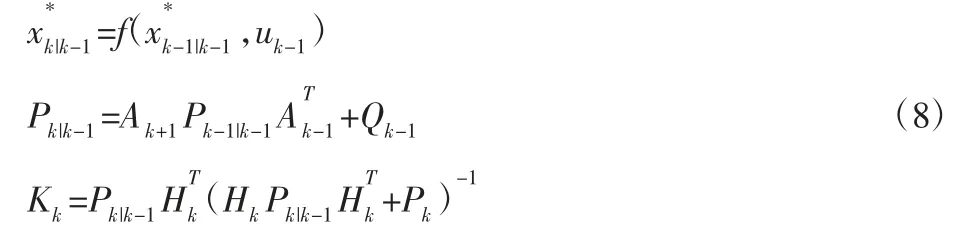

围绕(xk,uk)进行一阶泰勒展开得(带*号仅为说明为估计值):

EKF 算法具体步骤:

(1)状态值初始化:

(2)计算状态估算值,误差协方差矩阵及卡尔曼增益系数:

(3)修正状态估算值,更新协方差矩阵:

(4)重复步骤(2)~(3),递推更新状态预测值。

4.2 基于模型的改进EKF

4.3 电流效率修正系数

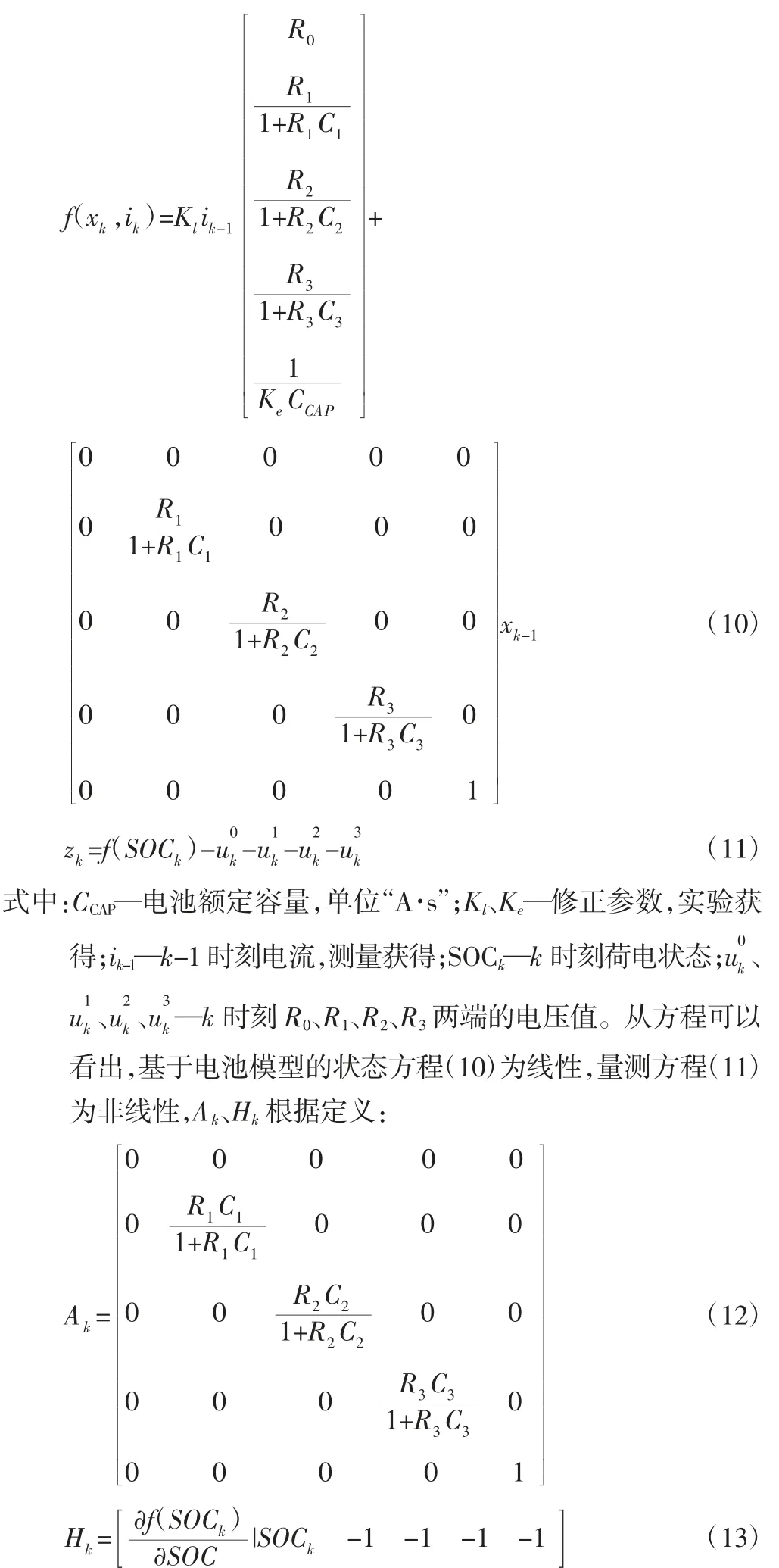

从锂电池的使用角度考虑,电流效率可表示为锂电池在一个循环中的充放电效率,主要受锂电池充放电倍率的影响[10]。

因此可以对电池进行不同倍率充放电试验,进而得到充放电效率校正系数η。美国阿贡国家实验室对磷酸铁锂电池测试结果表明,磷酸铁锂电池在低温下(如0℃以下)无法使电动汽车行驶[10],也考虑到温度过高会造成电池性能异常或引发安全事故,因此,设定实验温度为正常室温25℃,放电倍率(0.2~5)C。

具体实验步骤如下:

(1)对电池进行充满,记录相关数据计算得到Wc;

(2)保持电池静止状态,直到电池温度接近室温;

(3)以设定放电倍率r 对电池进行放电,至截止电压,记录相关数据计算得到Wd;

(4)计算此时的充放电效率ηη,即校正系数Kl=ηη;

(5)循环(1)~(4)。

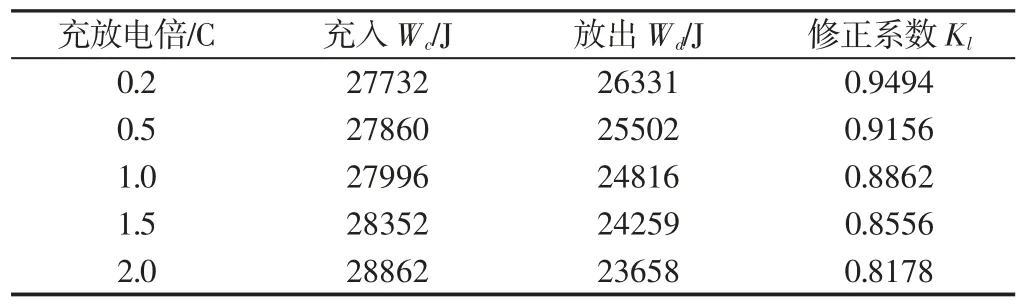

实验测试电池为2.2Ah 单体电池,部分结果,如表2 所示。

表2 电流效率部分实验数据Tab.2 Partial Experimental Data of Current Efficiency

电池实际工作过程中电流变化频率较快,因此不可能精确计算出所有校正系数,在具体建模过程中可根据实验结果插值得到。

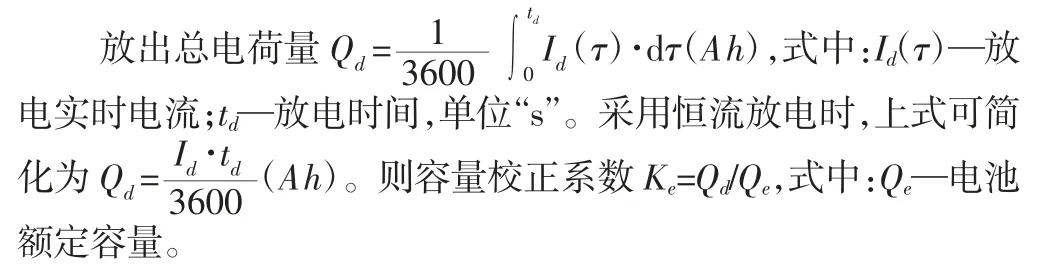

4.4 电池容量修正系数

电池总容量作为SOC 估计运算过程的一个假定不变量,在动力锂电池实际工作过程中,放出电荷量的多少受温影响较大[10]。在一定的循环次数内,可以假设动力锂电池容量不变,对电池进行不同温度放电试验,得到放电电荷量,进而计算容量校正系数对实际容量进行校正。

以1C 放电倍率为基准进行试验,步骤与电流效率实验步骤类似.由于试验条件限制,以文献[9]中数据为参考,该文献同样以磷酸铁锂电池进行测试,测试电池为100Ah 动力电池,部分测试结果,如表3 所示。在具体建模过程中,可根据实际温度进行插值得到所需校正系数。

表3 容量校正部分实验数据Tab.3 Partial Experimental Data of Capacity Correction

此外,具体实验操作过程中受电池循环使用次数、环境因素及传感器元件等的影响,很容易产生误差,因此上述给出数据均为经过处理后的结果。

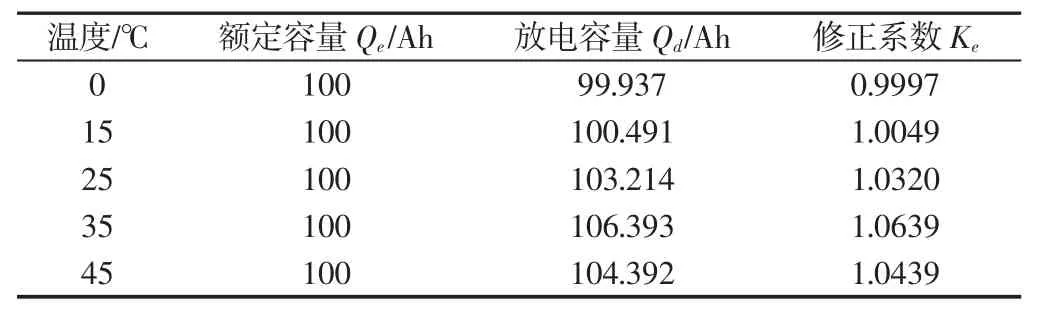

5 实验与仿真验证

使用本项目组所搭建的纯电动汽车动力系统试验台进行NEDC 工况的加载循环,获得电流、电压等数据。试验台实物图,如图4 所示。以“转速-扭矩”方式加载,电池组系统内部已包含电池管理系统,可提供作为仿真对比依据的电压、SOC 值等信息。所搭建试验台与实际电动汽车区别主要是:在变速方面没有使用减速器和变速箱,直接将电动机(动力源)与负载变频电机相连,即转速/转矩比为1:1。此外考虑到安全性、试验台负载能力等其它因素,在进行相关加载实验时,对按标准工况计算出的“转速-扭矩”进行等比例缩小,并将负数扭矩修改为零进行加载。

图4 试验台实物图Fig.4 Physical Drawing of the Test Bed

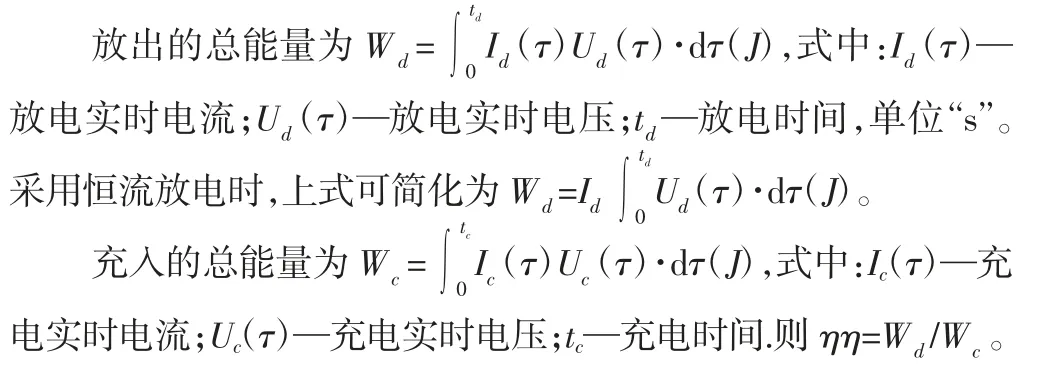

以处理过的NEDC 工况扭矩对负载电机进行加载,得到电池组在整个工况循环下的电流变化、电压响应以及SOC 变化值。以实验所得电流信号作为仿真估算模型输入。

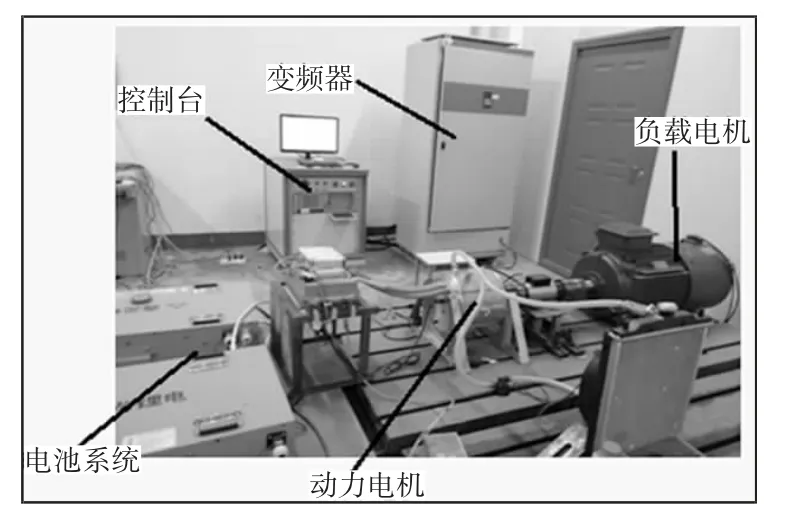

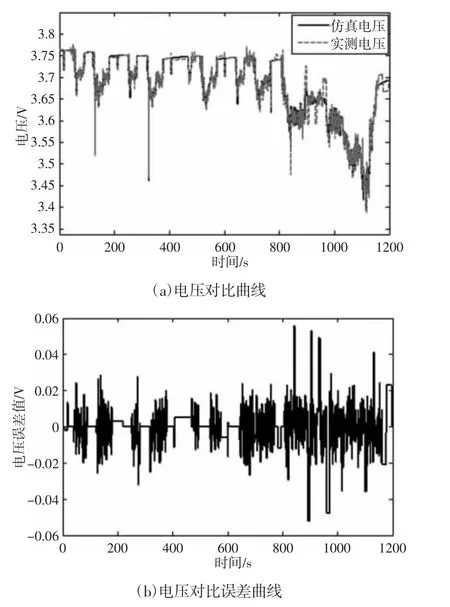

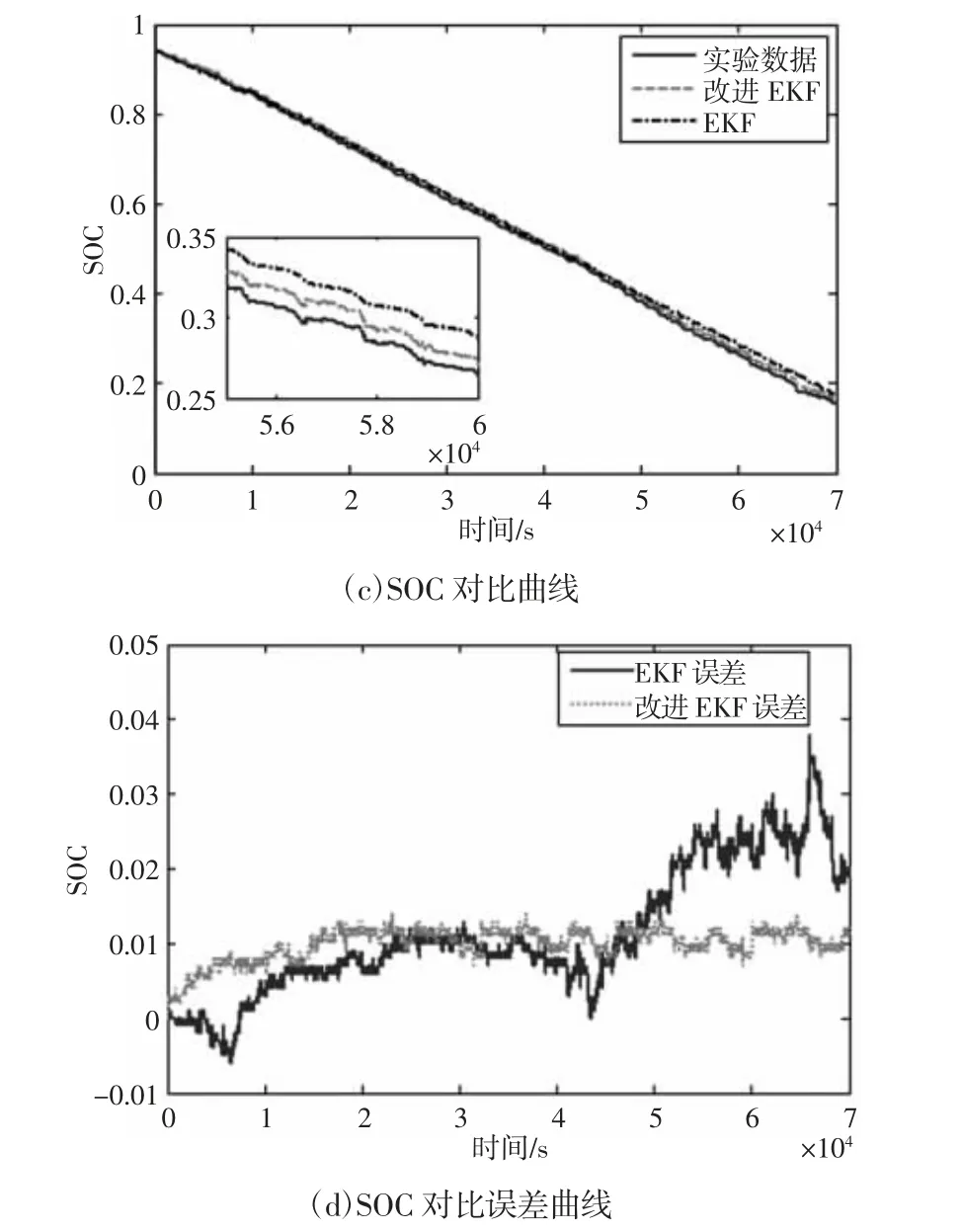

在进行电池模型验证时,为简化操作,将实测电压除以串联电池系数与单体模型得到的电压响应进行对比以验证模型的正确性;在进行算法验证时,对单体电池模型设置增益系数模拟实际电池组,加权EKF 得到的SOC 估计值与实验电池系统的实测SOC 值进行对比以验证算法精度。电压对比结果,如图5(a)所示。对比误差,如图5(b)所示;采用加权EKF 算法得到的SOC 估计值与试验台电池系统实测SOC 值对比结果,如图5(c)所示。对比误差,如图5(d)所示。

图5 实验与仿真结果对比Fig.5 Comparison of Experimental and Simulation Results

从图5(a)可以看出,基于改进等电路模型的电压响应与试验台电池系统电压吻合度较高,经计算得最大偏差为0.056V,平均偏差为0.012V,标准差为0.019V。从图5(b)可以看出,整体误差跳动频率较高,分析其原因主要是受环境、传感器、数据采集精度等客观因素的影响;在800s 之后的工况后期,数据误差明显比前期大,主要因为NEDC 工况后期的郊区工况车速较高,变化较大,进而会造成电池系统供电不稳,电流变化频率较高,导致数据误差较大。

从图5(c)、图5(d)可以看出,基于改进模型和加权EKF 算法的SOC 估计值与试验台电池系统SOC 实测值整体吻合度较高,整体误差在1%上下浮动。EKF 算法在电池电量较高(仿真初期)和电池电量较低(40%以下)误差波动较为明显,特别是电量较低时,受电池本身性能影响,造成供电不稳,SOC 估算误差随之增大。而改进EKF 算法考虑电流效率变化和电池容量变化的影响,对估算输入参数进行加权处理,很好的抑制了电量较高和电量较低时的估算误差波动。

6 结论

(1)提出了基于动力锂电池滞回电压和超电势特性的改进PNGV 等效电路模型。

(2)结合实验数据对SOC 估算过程中的电流效率及电池容量进行修正,对EKF 算法的输入参数进行修正处理。

(3)仿真与实验对比结果表明,改进模型能够较好的模拟动力锂电池的充放电特性;基于改进模型与改进算法的SOC 估计精度较高;与EKF 算法相比,改进算法能够有效抑制电池SOC估算过程中的误差波动。