柱状金属锂沉积物:电解液添加剂的影响

2021-03-05杨世杰徐向群程新兵王鑫萌陈金秀肖也袁洪刘鹤陈爱兵朱万诚黄佳琦张强

杨世杰,徐向群,程新兵,*,王鑫萌,,陈金秀,,肖也,袁洪,*,刘鹤,陈爱兵,朱万诚,黄佳琦,张强

1北京理工大学材料学院,北京 100081

2清华大学化学工程系,绿色反应工程与工艺北京市重点实验室,北京 100084

3北京理工大学前沿交叉科学研究院,北京 100081

4河北科技大学化学与制药工程学院,石家庄 050018

5曲阜师范大学化学与化工学院,山东 曲阜 273165

1 引言

近年来,因世界人口的不断增长和人们对更高生活质量的追求,便携式电子设备和电动汽车等领域对高能量密度电池的需求越来越大1-5。虽然以石墨作为负极的商品锂离子电池的能量密度正接近其理论值,但是离电动汽车动力电池的发展目标(300-500 Wh·kg−1)还很遥远,难以满足目前对高能量密度锂电池的需求6-11。因此,迫切需要探索和开发下一代的先进电极材料12-16。

锂金属被认为是锂电池的“圣杯”电极,它具有高的理论比容量(3860 mAh·g−1)和最负的电极电位(−3.04 Vvs标准氢电极)17-19。但是和其他金属负极一样,锂离子会在电极上以树枝状的形式沉积形成锂枝晶,这可能会导致一系列的问题,如安全性差、利用率低和循环寿命短等,严重影响电池的实际应用20-23。此外,锂金属极低的电势和高的反应活性,导致其极易与电解质发生副反应。锂电池常见的失效原因有:锂金属与电解液间强烈的副反应导致的气体析出和电解液损失;电解液或固态电解质界面膜(SEI)的分解产热,引起电池发生热失控;以及由于锂金属的不均匀沉积而导致电池内短路等24-27。

虽然科研人员使用多种策略较好地优化了金属锂电池的性能,如使用合金负极28、优化电解液29-32、使用人工SEI33、隔膜改性34,35、骨架设计36-38等,但仍难以实现金属锂电池的商业化使用。为了更好地改善金属锂负极与电解液的界面稳定性,实现金属锂电池的商业应用,研究人员对锂沉积的影响因素进行了大量的研究,如电流密度39、电解液40、外部压力41、温度42等,但这些研究仍然缺乏对金属锂沉积行为的定量分析。

为了更加详细和准确地说明电解液对金属锂沉积的影响,本文使用特殊设计的电解槽体系,可以获得垂直生长、自对准、高度致密的柱状锂沉积物。首先在不同电解液体系下进行锂沉积,然后通过扫描电子显微镜(SEM)观测其微观形貌,并对锂沉积物的长度与直径进行统计,分析其长径比。最后使用X射线光电子能谱(XPS)对表面SEI化学成分进行分析,解释FEC添加剂对锂沉积物长径比的影响。

2 实验部分

2.1 实验材料

实验用到的主要材料详情见表1。

表1 主要实验材料与试剂表Table 1 Main chemical reagent.

2.2 样品和电池的制备与观测

2.2.1 铜箔的处理

首先使用0.1 mol·L−1HCl浸泡铜箔10 min,然后依次用丙酮、乙醇洗涤3次,并在室温下晾干。以此洗掉铜箔表面的氧化物与杂质,减小铜箔表面化学对锂沉积的影响。完全干燥后使用KAPTON胶带黏附铜箔的一面进行密封,使后续锂沉积在铜箔的单侧,然后使用打孔器打出直径为17 mm的铜箔作为电池的极片。

2.2.2 电池的组装与锂沉积

在电池组装之前,需要对电解槽进行清洗,使用无水乙醇洗涤、浸泡12 h,然后在电热鼓风干燥箱中60 °C干燥5 min,去除杂质对后续锂沉积的影响。随后以直径为16 mm、厚度为600 μm的锂片作为负极,以处理好的铜箔作为正极,加入约20 mL的电解液,保证浸没两个极片。第一个样品的电解液使用1.0 mol·L−1LiPF6作为锂盐,碳酸乙烯酯/碳酸二乙酯(EC/DEC体积比1 : 1)混合溶液作为溶剂。第二个样品的电解液使用相同的锂盐与溶剂,并添加5%体积分数的FEC作为添加剂。整个电池的组装过程都在氩气手套箱(水氧含量小于0.001‰)中进行。电池组装完成后,在蓝电充放电仪中进行锂的沉积,设定锂沉积电流密度为0.2 mA·cm−2,沉积容量为1.0 mAh·cm−2。结束后拆解电池,使用SEM观测锂沉积的微观形貌。

锂锂对称电池是在氩气手套箱中以直径为16 mm、厚度为50 μm的锂片组装而成,电池构型为CR2032。其中一个使用1.0 mol·L−1LiPF6作为锂盐,碳酸乙烯酯/碳酸二乙酯(EC/DEC体积比1 : 1)混合溶液作为溶剂;另一个在前者的基础上添加5%体积分数的FEC添加剂。随后在蓝电充放电仪中以0.2 mA·cm−2的电流密度、1 mAh·cm−2的循环容量恒流循环两圈。电池循环结束后在手套箱中进行拆解,对锂片表面进行XPS测试。

2.2.3 样品的观测

将电池拆解后获得的锂金属极片和镀锂铜箔首先用DEC溶剂清洗三次,然后在手套箱里干燥至溶剂彻底挥发。使用3.0 kV的SEM (JSM 7401F,JEOL Ltd.,Japan)对镀锂铜箔的表面形貌进行了表征。在压力为1.33−7Pa情况下,在ESCALAB 250Xi(Thermo Fisher Scientific Inc.,USA)上使用AlKα辐射(72 W,12 kV)获取锂负极表面SEI的XPS,分析区域的直径为400 μm。在表征前的样品转移过程中,所有的样品都在自制的容器中用Ar保护,以避免与空气接触。

2.2.4 直径与长度的统计

使用ImageJ软件对柱状锂的平面和断面SEM图进行统计。在随机的选区中连续选取100根柱状锂进行直径统计,并连续选取50根柱状锂进行长度统计。使用直径与长度的平均值计算不同柱状锂的长径比。

3 结果与讨论

电解液体系对锂的沉积有着显著的影响,但是科研人员对于具体的影响规律往往只是定性的,很难有定量的结论。Rodriguez等43对八种不同的电解液体系下的锂沉积进行了光学观测,他们发现不同电解液下的锂沉积形貌很难定量描述,只能定性地说是否平整。而柱状锂是一种比较特殊的锂沉积物,它是许多圆柱形的锂枝晶紧密排布构成的,具有垂直生长、自对准、高度致密的特性44-47。Zhang等44在常规的LiPF6-PC电解质中加入浓度为0.05 mol·L−1的CsPF6添加剂,得到了柱状锂结构。根据密度泛函理论计算,CsPF6的最低未占分子轨道(LUMO)能级低于LiPF6,所以在Cs+的存在下,PF6−更容易被还原,促进了LiF在锂负极表面SEI中的形成。在常规的LiPF6-EC/DEC电解液中也可沉积得到柱状锂结构47。这说明在锂-铜半电池中,形成柱状锂沉积结构是锂的沉积特性,并不一定需要引入添加剂或是修饰电极。常规纽扣电池中隔膜产生的压力会影响锂的沉积,使得沉积出的锂枝晶呈现杂乱无序的形貌,难以定量解释电解液对锂沉积的影响(图1a)。而通过特殊设计的电解槽体系,不会受到压力的影响,可以更好地解释电解液对锂沉积的影响。同时柱状锂结构拥有较为均匀的直径和长度,通过对柱状锂的长径比分析,可以定量地解释不同电解液体系对锂沉积的影响,从而更好的理解锂沉积过程(图1b)。

图1 (a)常规带有压力的纽扣电池,沉积出杂乱的枝晶锂;(b)无压力的设计体系,沉积出规则的柱状锂Fig. 1 (a) The routine coin cell with pressure,depositing disordered dendritic lithium; (b) the designed pressure-free system, depositing ordered columnar lithium.

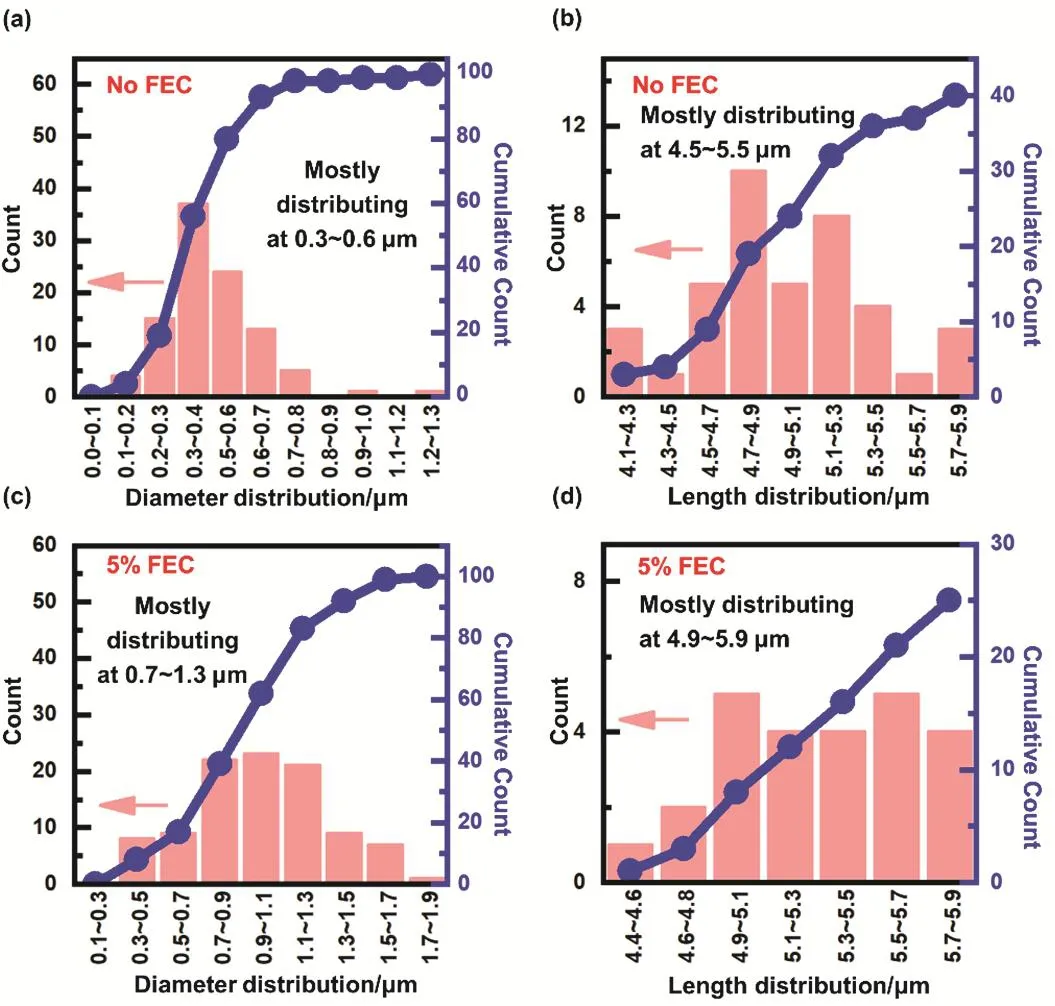

图2展示了沉积电流密度为0.2 mA·cm−2、沉积容量为1 mAh·cm−2下两种电解液体系下锂沉积的光学和电子显微照片(1.0 mol·L−1LiPF6-EC/DEC(体积比1 : 1)、1.0 mol·L−1LiPF6-5% FEC-EC/DEC(体积比1 : 1)。从图2a,e)所示光学图片上可以看出,除了电极被夹住的区域以外,均可以观测到锂的沉积,两种电解液下锂的沉积颜色略有不同,这是柱状锂的直径不同引起的。从图2b-d,f-h)所示SEM图中可以明显看出,在两种电解液中都可以沉积出较为规整的柱状锂结构,同时长度相差不大(无FEC:~5 μm;5% FEC:~5.6 μm)。而在加入了FEC之后,柱状锂的直径有了明显的增加。随后使用ImageJ软件对柱状锂的直径和长度进行统计(图3)。发现在1.0 mol·L−1LiPF6-EC/DEC中的柱状锂直径主要分布在0.3-0.6 μm,而加入了FEC之后直径增加到0.7-1.3 μm,同时长度从4.5-5.5 μm略微增加到4.9-5.9 μm。之后使用长度与直径的算术平均值计算出柱状锂的长径比(表2)。发现加入了FEC之后,柱状锂的长径比从12.5大幅下降到了5.6。

图2 锂沉积的光学图片:(a)无FEC,(e) 5% FEC;锂沉积的SEM图片:(b、c、d)无FEC,(f、g、h) 5% FECFig. 2 Optical images of lithium deposition: (a) no FEC, (e) 5% FEC;SEM images of lithium deposition: (b, c, d) no FEC, (f, g, h) 5% FEC.

图3 柱状锂的直径统计:(a)无FEC,(c) 5% FEC;柱状锂的长度统计:(b)无FEC,(d) 5% FECFig. 3 Diameter summary of columnar lithium deposition: (a) no FEC, (c) 5% FEC;Length summary of columnar lithium deposition: (b) no FEC, (d) 5% FEC.

表2 柱状锂的直径、长度和长径比统计Table. 2 Summary of diameter (D), length (L) and L/D ratio of columnar lithium.

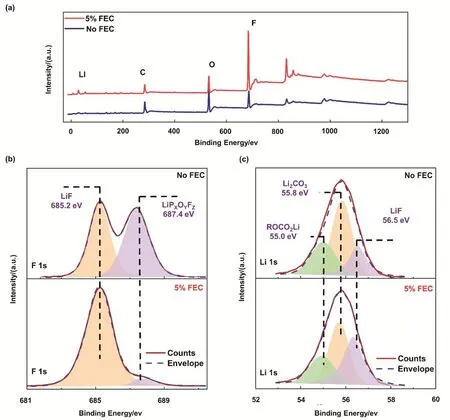

FEC在锂电池中是一种常见的添加剂或溶剂,因为它能改变锂负极表面SEI的组分,形成一层稳定的SEI层来抑制锂枝晶48-50。为了解释FEC对锂沉积的影响,对循环后的金属锂极片进行XPS测试,进一步探究了FEC添加剂对SEI层表面化学成分的影响(图4)。添加了FEC后,图4a中SEI的F信号显著增强。图4b中的F 1s谱有两个峰:685.2 eV的Li-F键和在687.4 eV的LiPXOYFZ。根据峰面积比可知,在含FEC添加剂的SEI层中LiF的比例(95.6%)大于在无FEC的SEI层中LiF的比例(47.7%)。在Li 1s谱中,可以得到类似的结果(图4c):在加入FEC的SEI层中,LiF峰(56.5 eV)相比于其他物质峰显著增强。因此,通过引入FEC作为添加剂,能够显著增加SEI中的LiF含量。

图4 锂表面SEI层的(a)XPS全谱图,(b) F 1s和(c) Li 1s分谱图Fig. 4 XPS characterization of the SEI layer on the surface of lithium metal: (a) full spectra, (b) F 1s and (c) Li 1s spectra.

大多数的电解质盐均含有氟组分51,所以LiF几乎存在于所有的SEI中52,53。在众多的SEI组分中,LiF具有一些独特的性能:机械强度高54、溶解度低55和低锂离子扩散势垒56。这表明LiF可能促使锂离子分布更均匀,并抑制无序锂枝晶的出现。近些年含氟或氟化物电解液被重点关注,也说明LiF是一种特别有利的SEI组分57,58。在本研究中,锂离子在LiF中具有较低的扩散势垒,通过引入FEC增加了表面SEI中LiF的含量,从而促进界面处的锂离子扩散。较高的锂离子扩散速率使得锂离子更容易扩散到已经成核的位点,这可以减少锂的进一步成核,降低形核位点的数量;另外,较低的锂离子扩散势垒也有助于降低锂离子沉积电势与平衡电势的差值,减少形核位点12,29。形核位点的降低,有助于形成更大直径的柱状锂,最终生长出的柱状锂的长径比也更小(图5)。这一结论同样适用于纽扣和软包电池,不过因为纽扣和软包的体系较为复杂,压力等其他因素也会对锂沉积产生影响。

图5 FEC对锂沉积的影响Fig. 5 Effects of FEC on lithium deposition.

4 结论

本文通过设计一种特殊的电池体系,定量地研究了两种不同电解液体系对于柱状锂沉积行为的影响。研究表明,电解液中FEC的加入可以明显降低柱状锂的长径比。为进一步探究FEC添加剂对柱状锂长径比的影响,对沉积后锂片进行了XPS测试。结果表明,FEC的加入增加了铜箔表面SEI中LiF的含量,提高了锂离子的迁移速率,降低了锂的成核密度,最终沉积出长径比更低的柱状锂。本文的研究方法可以推广到更多的电解液体系,进而为研究金属锂沉积行为提供有效的策略和装置。