基于FEMFAT的某牵引车车架台架疲劳分析

2021-03-04刘尧梁海波刘成虎张善玉叶吉丽

刘尧 梁海波 刘成虎 张善玉 叶吉丽

摘 要:本文针对某牵引车车架在台架试验中出现的纵梁局部孔位处开裂的问题进行分析,结合台架试验以及仿真分析结果,提出优化方案。首先根据有限元理论以及台架试验的边界条件建立了车架台架的有限元模型,并且对台架试验运行过程进行静强度分析,经过电测对标确认了模型的精度。然后根据疲劳分析理论、材料的疲劳试验结果,在FEMFAT软件中建立相应的材料参数以及载荷谱,进行疲劳仿真分析,对台架试验出现的开裂情况进行了复现。针对开裂故障提出工艺优化办法,在后续台架试验中进行验证。

关键词:牵引车 车架 台架试验 疲劳分析

Fatigue Analysis of a Tractor Frame Based on FEMFAT

Liu Yao,Liang Haibo,Liu Chenghu,Zhang Shanyu,Ye Jili

Abstract:This paper analyzes the cracking of the longitudinal beam at the local hole position of a certain tractor frame in the bench test, and proposes an optimization plan based on the results of the bench test and the simulation analysis. Firstly, the finite element model of the frame was established according to the finite element theory and the boundary conditions of the bench test, and the static strength analysis of the bench test operation process was carried out, and the accuracy of the model was confirmed by electrical measurement and benchmarking. Then, according to the fatigue analysis theory and the results of the material fatigue test, the corresponding material parameters and load spectrum are established in the FEMFAT software, and the fatigue simulation analysis is carried out to reproduce the cracking situation in the bench test. The process optimization method is proposed for the cracking failure and is verified in the subsequent bench test.

Key words:tractor, frame, bench test, fatigue analysis

1 引言

車架作为牵引车的重要承载总成,其可靠性成为体现整车质量的重要方面。近年来越来越多的研究已经不满足于对车架的静强度分析和优化设计,开始转向对车架具体工况下的疲劳分析。本文针对车架的台架试验建立有限元模型,根据材料的疲劳参数以及特定的时间载荷序列,利用FEMFAT软件进行疲劳仿真分析,最终得到了与台架试验中较为吻合的失效部位。

2 建立车架台架有限元模型

某牵引车整车驱动形式为6X4,车架总长度6901mm,前部宽度1080mm,后部宽度850mm,总质量约为865kg,车架板材类零件的材料为DL系列的热轧钢板,车架前端大铸件采用球铁材料。前处理采用hypermesh软件,2D网格单元尺寸为10mm,3D网格采用四面体,由于该模型后续用于疲劳分析,所有纵梁孔位采用双washer的形式划分网格。车架总成中板材类型的零件的网格采用PSHELL单元,铸件零件的网格采用PSOLID单元,建立车架的有限元模型。

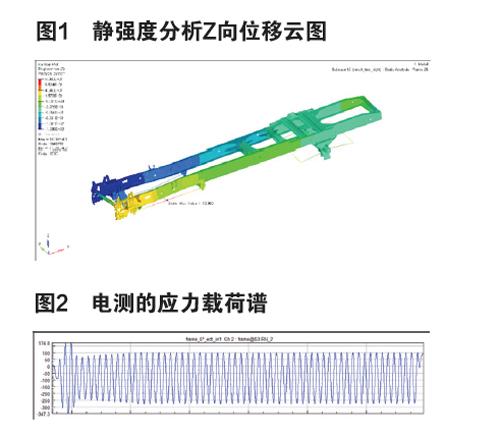

3 车架台架试验静强度分析与电测对标

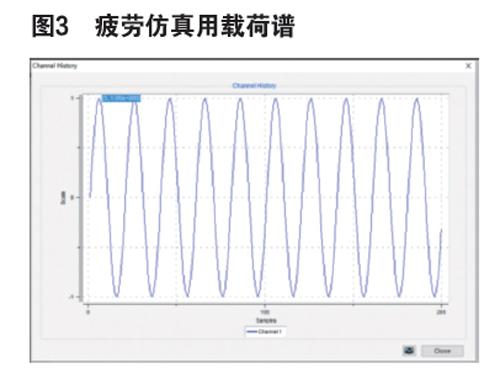

对已经建立的车架台架试验的有限元模型进行静强度计算,采用Optistrcut进行求解分析。车架台架试验分为前后两种工况,鞍座处载荷相同但扭转角度不同,第一种工况为3°,第二种工况为5°。以5°工况为例,提取车架Z向位移云图如下,左右各处最大位移为90mm和132mm,考虑到测量基准因素,位移云图反应的位移情况整体与车架台架试验测量值大体相符。同时在后处理中提取了车架纵梁开裂处的最大主应力以及vonMises应力云图,最大应力分别为130Mpa和126Mpa。针对车架此前出现的开裂失效,在车架台架试验中对开裂位置处进行了电测,实际电测的应力载荷谱如下,最大应力在100Mpa左右,开裂位置处实际应力水平与静强度分析数据相当。

4 车架板材类零件各种工艺处理下的疲劳参数分析

该车架纵梁采用热轧钢板,抗拉强度为700Mpa,屈服强度650Mpa,中值疲劳极限(50%存活率)为460Mpa,疲劳极限(99.9%存活率)为449Mpa,有限元分析应力以及电测实际应力均远远小于该数值,在台架试验次数范围内的损伤值叠加无法导致开裂失效。

通过分析发现,上述疲劳极限参数是热轧钢板材料在光滑状态下进行的试验,但是在台架试验中出现开裂的位置处是孔位周边,此处材料并不是出于光滑试样的状态。根据研究者的试验研究发现,板材类零件诸如热轧钢板不同的工艺处理下,疲劳强度有较大幅度的下降。此外,纵梁目前采用高强钢材料,高强钢相比普通强度钢而言边缘裂纹敏感性更高,因此需要更多关注高强度钢的边缘状态。

通过对不同工艺处理下的板材类材料进行疲劳试验,最终得到纵梁孔位处的冲裁边由于断面上有毛刺以及微裂纹的存在,疲劳强度仅为107Mpa。

5 车架的疲劳仿真分析

根据已经得到的有限元分析结果以及材料的疲劳数据,在FEMFAT软件中进行疲劳仿真分析。

根据在不同工艺处理下的材料的疲劳参数的试验,考虑到材料的表面处理以及工艺过程。将车架台架的有限元分析结果导入到FEMFAT软件中,建立如下图所示的载荷谱,加载频率为1.5Hz。根据电测采集到数据分析可知,在台架试验中载荷谱类型为正弦波类型。

考虑到车架台架试验一般的试验次数均在30-60万次左右,本次出现开裂故障的试验次数是在57万次,属于典型的高周疲劳失效,据此采用名义应力疲劳设计法(S-N法)。名义应力法以应力和应力集中系数为参数,以材料或零部件的SN曲线描述材料的疲劳特性,根据零部件的名义应力和应力集中系数,按SN曲线用疲劳损伤累积理论进行疲劳寿命计算。除此之外,还需要考虑载荷频率与车架固有频率之间的关系,本次疲劳分析中的载荷频率为1.5Hz,该车架的各阶模态频率在7Hz以上,本次仿真方法采用靜态疲劳分析方法,据此有限元分析结果采用静强度分析方法是可行的。

在FEMFAT软件中建立起相应的疲劳分析流程,针对纵梁应力较高的危险孔位处(冲裁边位置处),考虑材料加工的影响,对其进行单独分组。

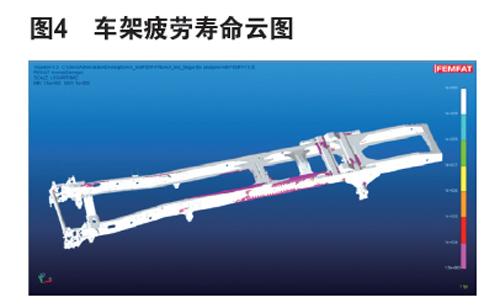

在其中设置好上述所涉及的软件参数并运行,最终得到疲劳分析结果如下,以疲劳寿命云图为例,颜色紫色表示寿命最低,红色表示寿命次之。

根据该车架的疲劳寿命云图,可以看出除纵梁开裂的危险点处,车架翼面切割口、第二三横梁处的纵梁等部位疲劳寿命也处于降低水平。除翼面切割口处外,其他位置均为光滑状态,提取具体寿命发现均高于60万次的考核要求,据此后期在纵梁翼面切割口处的表面也要增加相应的处理办法,提高此处的疲劳强度,避免后续出现开裂。

针对纵梁危险点,最终从结果中提取出的损伤此处为47.07万次,与台架试验出现开裂的57万次大致吻合。

6 材料边缘工艺优化与车架台架试验验证

针对材料在加工工艺中出现的疲劳强度大幅下降的问题,经过实物台架电测以及仿真分析的结果,确定了是由加工工艺处理导致。鉴于上述原因,对车架纵梁孔加工工艺进行了调整,并且增加喷丸工艺,最终孔位冲裁边形貌如下图所示。可以看到,调整工艺后的冲孔表面质量更好,无明显的内陷和撕裂纹,经过疲劳试验测试发现,疲劳强度也得到提升。

经过材料边缘工艺优化处理之后的车架纵梁,随车架总成的台架试验进行验证,最后通过60万次的考核,未出现开裂失效。

7 结语

本文采用hypweworks与FEMFAT软件相结合的仿真方法,为车架设计提供了一种在静强度分析基础上的疲劳分析办法。在疲劳分析过程中,静强度分析部分进行实际台架的电测对标,确认了有限元模型的准确性,提高了疲劳分析的精度,同时考虑了板材类材料在不同工艺处理下的疲劳参数特别是疲劳强度的降低,疲劳仿真分析结果与实际台架中出现了故障相吻合。针对疲劳强度大幅降低的问题提出了工艺优化,最终在台架试验中得到了验证。上述方法流程为今后的车架设计优化以及工艺改善提供了一种新的路径。

参考文献:

[1]韩硕.第三代汽车钢剪切边裂纹敏感性研究[D].

[2]李成林.基于nCodeDesign-Life的某车架疲劳可靠性分析[J] 数字化设计,2014年2月.

[3]杨新华,陈传尧.疲劳与断裂(第二版)[M].