基于Profinet 通信的钢丝热镀锌生产线智能调速系统的设计

2021-03-04王青叶

王青叶

(天津工业职业学院,天津300400)

0 引言

《中国制造2025》提出的推进信息化和工业化深度融合,大力发展智能制造则是这条必经之路上的突破口、制高点和主攻方向。而工业控制技术、工业机器人、3D 打印、视觉技术、大数据、云计算、物联网等先进热门技术的深度融合,为智能制造业的发展提供了有力的技术支持。现有的钢丝热镀锌生产线一般是采用基于西门子公司的S7-200 PLC 和MM420 变频器的控制系统,该系统设备陈旧,系统的稳定性和安全性欠佳,镀锌不均匀和漏镀的问题时有发生,偶尔还会发生故障,影响生产,且加工不同规格的钢丝还需人工调节镀锌速度。

本文介绍了一种升级的钢丝热镀锌生产线智能调速系统,在加工钢丝时,可实现实时在线智能调速,可有效避免度锌不均匀和漏镀的问题。

1 钢丝热镀锌生产工艺简介

1.1 热镀锌钢丝的生产工艺

热镀锌也称热浸锌,是将钢铁工件经过除油、除锈,呈现出无污、浸润的表面,立即浸入到预先融熔好的锌液镀槽中去,在工件表面形成一层锌镀层保护膜的方法。这层保护膜的耐腐蚀性能力强,可以有效延长钢铁工件的使用年限。钢丝的热镀锌工艺不同于其他类型的钢铁工件的热镀锌工艺,钢丝的热镀锌生产工艺如下[1]:

工字轮放线→热水洗→电解脱脂→热水洗→清水洗→电解酸洗→水洗→复合溶剂处理→烘干→内加热热浸锌→氮气抹拭→工字轮计米收线→成品。

1.2 热镀锌钢丝的性能要求

近年来随电力、交通、通讯、建筑事业迅速发展,热镀锌钢铁工件需求量持续增加,对钢铁工件的防护要求也越来越严格。热镀锌钢丝品质要求:表面光滑、干净,没有裂纹、起刺、伤痕和锈蚀,锌层均匀、致密,热镀锌覆盖能力好、附着力强、耐腐蚀性持久和持久度强,具有优良的韧性和弹性。

1.3 影响热镀锌钢丝品质的主要原因

(1)不同规格、不同品种钢丝,其生产工艺要求不同,例如粗细不同钢丝和高、中碳钢丝的电解酸洗和热浸锌等时间和温度是不相同的,如果不能及时调整热镀锌生产线的速度,势必会影响热镀锌钢丝品质。

(2)在热镀锌钢丝的生产加工过程中,生产条件在随时随地的发生着变化,例如熔融的热浸锌温度会上下波动,如果不能动态调整热镀锌生产线的速度,也会影响热镀锌钢丝品质。

终上所述,要对现有钢丝热镀锌生产线的调速系统进行升级和改造。具体要求:当钢丝的生产规格、铺层面、品种等发生变化或者当生产环境的某一项条件改变时,只需在人机界面的设备上输入热镀锌生产线的速度,该系统在钢丝镀锌过程中,热镀锌生产线也能够进行在线、实时智能调速。这样可以实现在同一条生产线上生产不同规格、不同品种、不同铺层面质量的高品质镀锌钢丝。

2 钢丝热镀锌生产线调速系统控制升级方案

2.1 传统的变频调速系统

在现代工业控制领域,大多数变频调速系统是使用PLC 通过模拟量或者通过数字量控制变频器调速。这种调速方式是:PLC 完全通过变频器端子的硬接线来实现对变频器的控制与调速,其参数需要预先设定好的,变频器只能按照预先设计的方案进行调速,不能在线实时调速;而且变频器的运行状态信息不能有效的反馈,参数也不能在线修改和调整,这使得变频调速的应用具有一定的局限性。

2.2 升级后的智能调速系统

升级后的钢丝热镀锌生产线智能调速系统是:使用PLC 通过工业以太网(这里使用西门子公司的Profinet 通讯,简称PN)对西门子G120C 变频器进行控制,PLC 对变频器的起、停、正反转、调速以及频率等参数信息实施在线给定和反馈等,都只是通过一根网络线来实现,这大大提高了系统的实时性、可靠性和稳定性。

钢丝热镀锌智能调速控制系统主要构成包括:工业以太网、触摸屏MCGS 7062TI、西门子PLC S7—1200 系列的CPU1215C 以及西门子变频器G120C PN 等。整体控制方案如图1 所示。

图1 智能调速系统的控制方案

(1)工业以太网:它采用开放的网络标准,使用透明而统一的TCP/IP 协议,以太网已成为工业控制领域的主要通信标准。文中智能调速系统中使用工业以太网交换机,这种交换机设备专用于工业环境,为复杂的工业控制提供实时、可靠的以太网数据传输。因为工业以太网采用存储转换交换方式,并且内置智能报警设计监控网络运行状况,所以这种交换机在提高以太网通信速度的同时,可以使得以太网在震动、湿气、温度、电磁干扰等恶劣危险的工业环境中保证稳定可靠运行。工业以太网交换机以其较高的防护等级(一般IP40)、较强的电磁兼容性(EMS 4 级)、稳定的工作性能为钢丝热镀锌生产线智能调速系统提供有力的通信保障。

(2)人机对话技术:本智能调速系统的人机对话设施采用昆仑通泰的触摸屏MCGS 7062TI,这款触摸屏性价高,支持工业以太网通信。工作人员可以方便地通过触摸屏,设置电解酸洗的酸度、熔融锌液的温度、待镀锌钢丝的规格、钢丝热镀锌生产线的运行速度等参数;也可通过触摸屏监测以上实时生产要素。

(3)PLC 控制技术:本智能调速系统的控制技术采用可靠性高、通用性强、抗干扰能力强的PLC 控制技术,即西门子S7-1200 系列CPU-1215C-AC/DC/Rly。这是一款继电器型PLC,14 输入/10 输出,集成2AI/2AO,有两个Profinet(基于工业以太网,具有很好的实时性,可直接连接现场设备)接口。其中一个Profinet 口连接工业交换机,通过交换机可以与生产线的各个从站、变频器等设备进行实时数据传输;另一个Profinet 口连接人机对话设备,一方面负责接受来自触摸屏的各项参数设置或控制信息,一方面上传各个生产要素的信息,实现信息实时交互。

(4)变频技术:文中智能调速系统的传动部分采用变频驱动技术,它是通过改变交流电机工作电压的频率和幅度来平滑控制交流电机速度及转矩,以实现交流电机无级调速。本智能调速系统采用德国西门子公司的G120C PN 变频器,这款变频器支持基于Profinet 的周期过程数据交换和变频器参数访问,即PLC 可以通过Profinet 来控制变频器的启停和调速,以及读取变频器状态数字信息和电机实际转速。使得传动系统得以在线、实时平滑无级调速。

3 钢丝热镀锌生产线调速系统的设计

3.1 调速系统硬件组态

(1)使用西门子TIA PORTAL 软件创建项目。创建项目时,为了不影响软件的使用功能,项目名称及项目的根目录尽可能使用英文,最好不要使用中文或包含中文。

(2)在已建的项目中添加PLC 设备[2]。在设备树中选择S7-1200→CPU→CPU1215C AC/DC/RLY→6ES7 215-1HG31-0XB0,选择版本号V3.0。

(3)添加变频器设备G120C[3]。该设备需要从硬件目录中选择:其它现场设备→PROFINET IO →Drives →Siemens AG → SINAMICS →SINAMICS G120C PN 6SL3210-1KE11-8UF2 V4.7。如果在硬件目录中没有“其它现场设备”,可以将目录中的“过滤”取消选中状态,即可出现其他现场设备。

(4)完成PLC 与变频器的网络连接组态。单击蓝色提示“未分配”,以插入站点,选择主站“PLC_1.PROFINET”接口,即可完成网络连接的组态。

(5)设置S7-1200 的PLC 名称和分配IP 地址。选择CPU1215C AC/DC/RLY,点击“以太网地址”;分配IP 地址;修改Profinet 设备的名称,该名称可自定义,但必须是英文。

(6)设置变频器G120C PN 设备名称和分配IP地址。选择G120C PN,点击“以太网地址”,分配IP地址;修改Profinet 设备的名称,该名称可自定义,但必须是英文。

分配IP 地址时,须注意,子网掩码必须一致,可以都是255.255.255.0;而每台设备的IP 地址必须不同,但是,如果在同一个网络中,IP 地址的前三段必须一致,最后一段必须不同。例如,这里PLC 的IP地址设置为192.168.2.1,变频器的IP 地址就可以设置为192.168.2.2。

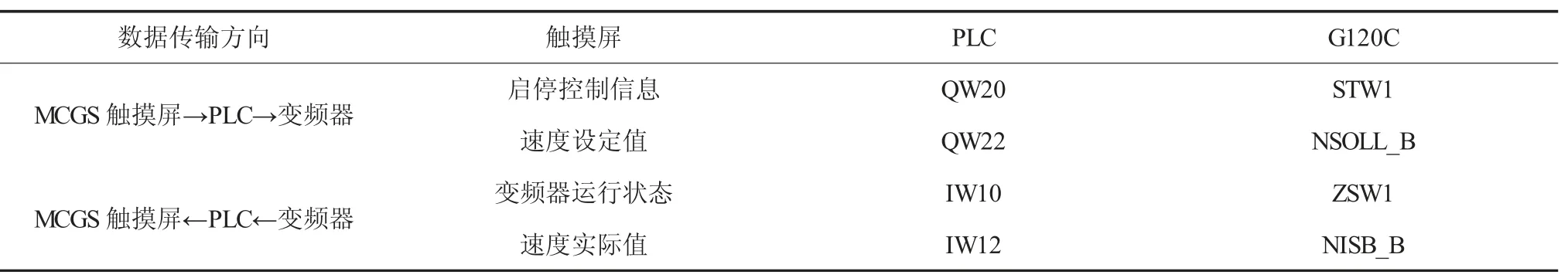

(7)组态G120C 的报文。西门子的G120C 的报文有两种,分别是标准报文和西门子报文,文中的G120C 的报文采用的是标准报文2。若想使PLC 通过PN 来控制G120C 的启停与调速,须明白报文的组成、含义及应用。其中标准报文2 的报文内容见表1。

表1 标准报文2 的报文内容

组态变频器G120C 时,将硬件目录中“Standard telegram1,PZD-2/2”拖到“设备概览”视图的插槽中,系统会自动分配了输入输出地址。其中输入输出是针对PLC 来讲的,起始地址可自定义,但结束地址是系统根据起始报文编号和起始地址自动改变的,人为无法修改。本调速系统中,输入地址的起始地址是10,输出地址的起始地址为20 开始,则控制字1 对应的地址为QW20,状态字1 对应的地址为IW10,转速设定值(32 位)对应地址为QW22,转速实际值(32 位)对应地址为IW12。

有关控制字和状态字定义可以在此简单解释:STW1 的第0 位是启停变频器G120C 的控制位,当STW1.0=1,变频器启动,当STW1.0=0 时,变频器停止。在钢丝热镀锌智能调速控制系统中,使用MOVE 指令可将QW20.0 置位为1,变频器启动;使用MOVE 指令可将QW20.0 置位为0,变频器停止。

(8)下载硬件配置。下载时,需注意PG/PC 的接口类型选择PN/IE;PG/PC 的接口一定要选择与所使用计算机的网络适配器一致的名称;PLC 的IP 地址的子网掩码与所使用计算机的一致,接口子网的连接选择PN/IE_1 即可;然后搜索设备,找到之后,点击下载即可。

3.2 变频器G120C 的配置

配置变频器G120C 时,其名称须与硬件组态的第(6)步中名称完全一致,注意区分大小写。

3.3 电机的启停和调速的软件设计

在触摸屏上组态一个启动按钮、一个停止按钮,两个信息输出框、一个信息输入框。将表2 中的数据信息组态到对应的元件元素中区即可。

在PLC 智能调速的程序设计中,只需使用4 个MOVE 指令,即可完成PLC 与变频器之间的数据传输。变频器的操作只需要将电机的额定电压、额定电流等相关参数提前设置进去即可。

表2 组态数据信息

4 结语

本智能调速系统,采用了西门子公司的Profinet工业以太网通讯、昆仑通泰的触摸屏MCGS 7062TI人机对话,西门子S7-1200 系列PLC、西门子G120C 变频等一系列技术,对钢丝热镀锌生产线调速系统进行了智能升级,实现了PLC 对变频器的起、停、正反转、调速以及频率等参数信息在线的给定和反馈。该智能调速系统硬件接线非常简单,PLC程序设计思路浅显易懂,能够实现在线实时灵活调速,能有效避免出现钢丝镀锌不均匀、漏镀等缺陷问题,确实提升了热镀锌钢丝的品质。