7055 铝合金的双级固溶处理工艺研究

2021-03-04岳庚新

岳庚新

(天津渤化安创科技有限公司,天津300000)

0 引言

Al-Zn-Mg-Cu 系超高强铝合金具有良好强度、较高的耐腐蚀性和抗疲劳性,依据变形铝及铝合金牌号表示方法“GB/T16474-1996”规定,我国命名为7×××系铝合金,作为结构件材料被广泛的应用于航空航天、军事、交通等重要领域。国内外对7 系铝合金做了大量的研究工作,开发了T74、T76、T77 等多级时效处理工艺,通过控制合金中析出相的大小、数量及分布情况,来保证不同工况条件下材料的使用性能需求[1-2]。而固溶处理作为非常重要的热处理工艺环节,为后续的时效处理奠定良好的基础,间接决定了合金组织性能优劣[3-4]。许多学者在固溶处理工艺方面做过大量的研究,并且提出了众多方案。宁爱林等短时间快速加热分级固溶处理方案[5],提高了7A04 铝合金固溶温度而不过烧,晶粒长大明显,获得良好的力学性能。陈康华等提出长时间缓慢升温[6-7],将固溶温度提高到非平衡共晶点以上,尽可能减少结晶相的数量,显著提高了合金的力学性能。张新明等研究了多级固溶处理对7050 铝合金的力学性能影响[8],发现多级处理比单级处理的断裂韧性及强度较高。由此可见,最优的固溶处理工艺对7 系铝合金的组织分布起着决定性作用,对改善析出相的形状、数量、分布等起着至关重要的作用。

本文以喷射成型的7055 铝合金为研究对象,采用双级固溶处理方式,从显微组织及力学性能两个方面综合研究,确定最优的双级固溶处理工艺方案,为工艺生产提供重要的理论依据和时间指导。

1 实验方案设计

1.1 原材料

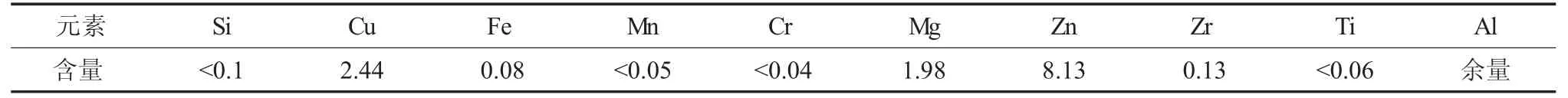

本实验所使用原材料为退火态的7055 铝合金棒材,直径为Φ25 mm,长度为84 mm,其化学成分如表1 所示。

表1 7055 铝合金化学成分 /wt.%

1.2 固溶处理工艺

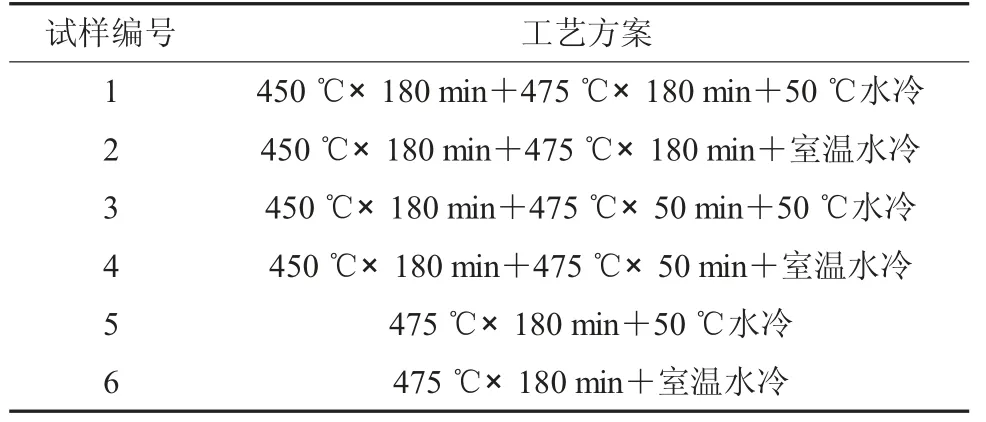

本次实验主要研究固溶处理次数、保温时间及冷却方式等参数,对每组试样进行组织和性能对比,明确不同的处理方案对合金组织和性能的影响,从而优化固溶处理工艺。试样的固溶处理按表2所示方案进行。

表2 固溶处理工艺路线

1.3 主要实验设备及检测仪器

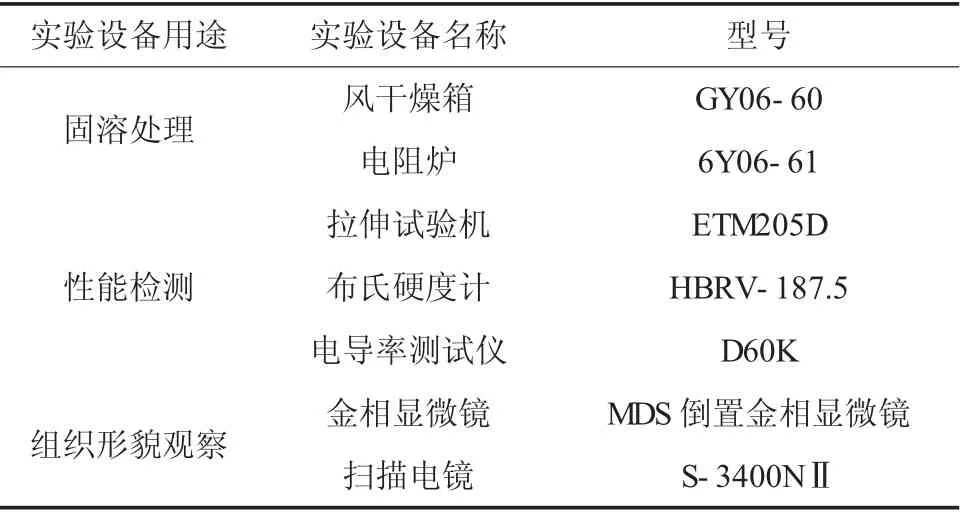

实验所用的实验设备及检测仪器见表3。

表3 实验所需设备

2 固溶处理对合金组织与性能的影响

7055 铝合金为典型的时效强化型合金,固溶处理工艺的选择将决定着合金时效处理后的性能,因此最佳的固溶处理工艺对合金的后续处理起着至关重要影响,研究固溶处理的影响因素并对其加以控制是铝合金获得良好性能的必要步骤。合金的最终强度、抗应力腐蚀性能及硬度等性能,取决于合金元素的固溶程度是否彻底、晶粒尺寸是否细小及再结晶程度是否严重。通过控制固溶温度和保温时间及冷却介质,研究合金的组织和性能的变化,获取最佳的固溶处理工艺,为后续的时效处理奠定良好的基础[9]。

2.1 不同固溶处理对合金力学性能和电导率的影响

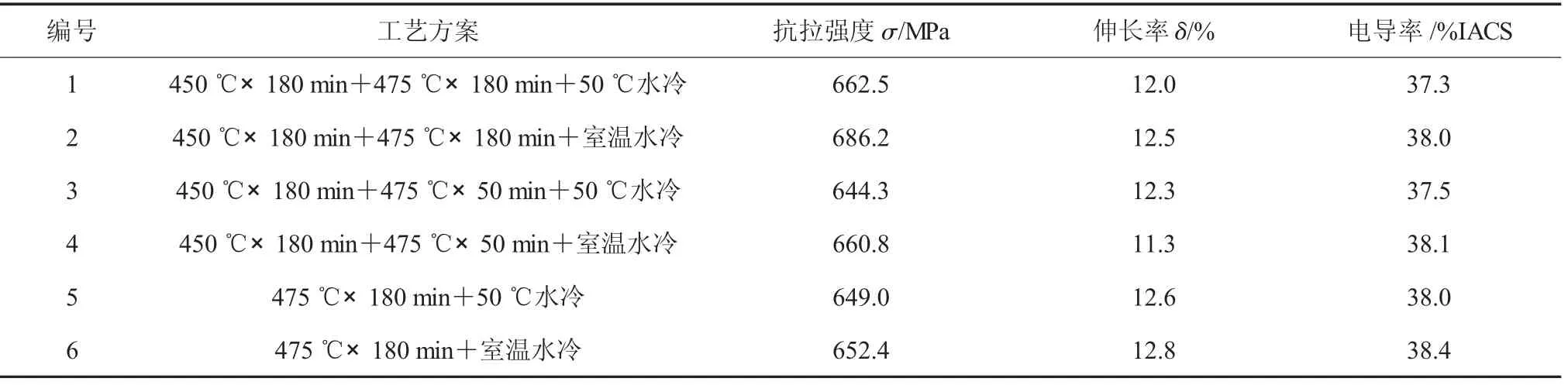

本节主要研究7055 铝合金通过不同固溶处理工艺对其强度、伸长率及电导率的影响,实验结果如表4 所示。

表4 不同固溶处理条件下7055 铝合金的性能

由表4 可以看出,固溶参数(温度、时间及冷却方式)都对7055 合金的力学性能和电导率产生了一定的影响,合金显现出了一定的性能差异,这也说明合理的固溶处理工艺能够改善合金的综合性能,为后续的时效处理做好充分的准备。实验主要结论如下:

(1)对比双级固溶处理后7055 铝合金性能可以得出,第二级固溶保温180 min 比保温50 min,合金的强度大,电导率低;

(2)对比不同冷却方式的实验结果可以得出,室温水冷却时,合金的强度和电导率高;

(3)对比双级固溶与单级固溶的实验结果得出,双级固溶处理后合金的强度要比单级固溶处理有提高,伸长率和电导率略有降低;

(4)从7055 铝合金的综合性能来看,双级固溶通过逐步提高温度使极限固溶温度高于单一固溶的多相共晶温度,避免过剩现象,起到强化固溶的作用,同时也抑制回复再结晶的现象出现,7055 铝合金的双级固溶后的强度提高。

综上所述,最好的固溶处理工艺为:450 ℃×180 min+475 ℃×180 min+室温水冷,抗拉强度达到686.2 MPa,伸长率12.5%,电导率38.0%IACS。

2.2 不同固溶处理对合金组织的影响

图1 为不同固溶处理工艺后合金的金相组织图。

(1)由图1 中的(a)~(f)可见,组织中存在大小不同的黑色颗粒,这些第二相颗粒的分布、大小及均匀性都直接显示合金固溶阶段的固溶程度进行的是否彻底。

(2)从图(a)、图(b)看以看出,当第二级固溶保温时间为180 min 时,第二相颗粒明显减少,这说明第二相颗粒随着第二级固溶保温时间的延长,大部分固溶到基体当中,剩下少数颗粒都是些难溶或不溶的相,此时合金的固溶效果最好,对后续的时效处理更加的有利。

(3)从图(c)、图(d)可以看出,当第二级保温时间为50 min 时,合金中依然存在大量的黑色颗粒,说明这些黑色颗粒没有足够的时间固溶到基体之中,这将不利于后续的时效处理。还可以看出,采用室温水冷后的组织要比50 ℃水冷处理后的第二相颗粒少、尺寸较小,但是并没有完全的消失。

(4)另外,双级固溶处理后合金固溶的还并非彻底,组织中仍然存在少部分再结晶组织,但再结晶晶粒并没有发生明显长大,晶界处也可能存在少量的粗大黑色相,但是晶内黑色颗粒基本完全固溶。与单级固溶相比,双级固溶后第二相颗粒的回溶数量较多,再结晶晶粒没有长大。

综上所述,双级固溶后合金的组织更为合理,更利于其时效处理后获得更加良好的性能和更为理想的组织。

图1 不同固溶处理后的显微组织

2.3 不同固溶处理拉伸断口分析

图2 为不同的固溶处理后的拉伸断口形貌,从图中可以看出合金断口中不但含有大量的等轴韧窝,而且还有晶界裂纹,这说明合金断裂形式为混合断裂。双级固溶处理后,断裂更多是由晶界引起的断裂,同时还出现部分的解理现象。由图2 可以分析出:

(1)单级固溶处理后断口韧窝直接较大,深浅不一,其中较大的凹坑可能是未溶的第二相所引起的。粗大的未溶相周围非常容易形成微孔,成为裂纹的源头,此时合金具有较好的伸长率,但是强度降低。

(2)双级固溶处理(b):450 ℃×180 min+475 ℃×180 min+室温水冷后,合金中的未溶第二相明显减少,合金元素溶入基体更为充分,避免晶粒过早的断裂,使得7055 铝合金固溶趋于更彻底,后续的强化效果更好。

3 结语

固溶处理的目的是获得最大固溶度的固溶体,与此同时尽量保证合金不产生过烧、晶粒不粗大及再结晶度小的原则。合金淬火时,由于冷却速度过快,固溶过程中形成的大量空位来不及运动,就被束缚在晶体内,合金元素溶入基体中,使基体晶格产生严重的畸变,畸变处所产生的应力场与位错周围的应力场相互作用,使合金元素聚集在位错附近形成柯氏气团,对位错移动起阻碍作用。固溶级数、温度和冷却方式对合金固溶处理起到至关重要的作用,从实验数据来看双级固溶处理与单级固溶处理相比,粗大的初生相Al、Zn、Mg、Cu 固溶的更充分,组织形貌更容易控制,因此最优化的固溶处理工艺为:450 ℃×180 min+475 ℃×180 min+室温水冷。

图2 不同固溶处理工艺下断口形貌