低成本钛微合金化Q355~Q420 系列热轧钢带的开发

2021-03-04张玉文

张玉文,闫 萍

(唐山不锈钢有限责任公司,河北063105)

0 引言

Q355~Q420 钢是目前应用最普遍的低合金高强钢牌号,在热轧带钢机组的产品大纲中占有较大的比重。随着钢铁产品竞争日趋激烈,成本控制能力成为企业竞争力的最为关键的因素,关乎企业生死存亡。在GB/T1591-2018 标准表1 热轧钢的牌号及化学成分中,没有对Q355~Q420 钢规定化学成分的下限,这为在满足性能的前提下,优化成本提供了充足的空间。钢的强化元素中除C 外,利用Ti 微合金化强化性能的应用比较高,但钛强化性能影响的因素较多,性能稳定控制难度较大,需要结合生产工艺及装备能力深入研究。

1 材料与工艺

1.1 材料化学成分设计

1.1.1 C 元素

C 是间隙固溶强化元素,可影响珠光体比例。GB/T1591-2018 规定Q355~Q460 牌号C≤0.20%,而C 在0.08~0.16%范围存在包晶反应,容易引起铸坯质量缺陷。GB/T1591-2008 版Q355 的D 和E 级钢要求C≤0.18%,考虑新老标准的过渡,C 宜控制在0.17%左右。

1.1.2 Si 元素

Si 是置换固溶强化元素,也用于脱氧,较Al 脱氧成本更低,为了保证脱氧充分,Si 控制≥0.15%。当Si超过0.21%以后,可促进热浸镀锌层增厚,不利于镀锌用户降低锌耗,因此Si 宜控制在0.17%左右。

1.1.3 Mn 元素

考虑Si 脱氧钢水的流动性,Mn/Si 比控制在2.5~3,有利于夹杂物上浮。考虑成本因素Mn 宜控制在0.45%左右。

1.1.4 S 元素

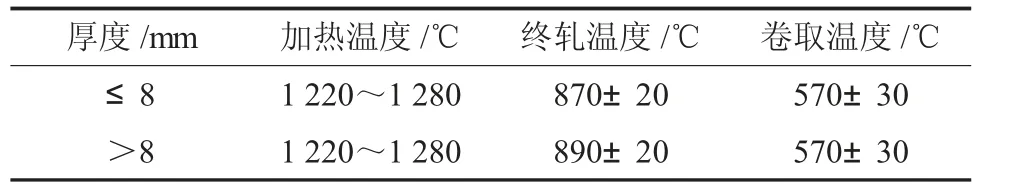

S 是钢中的有害元素,在钛微合金钢中S 含量超过0.003%与Ti 结合形成Ti4C2S2,Ti4C2S2在奥氏体温度下析出,能够和TiN 一起阻止奥氏体晶粒长大,起到细晶强化的作用。依据Ti4C2S2在奥氏体中的溶度积计算公式,S 含量越高,Ti4C2S2的析出温度越高,析出尺寸越大,强化效果越差,经LF 处理可以将S 控制在0.001~0.012%。考虑脱S 控制的生产成本,Ti4C2S2的理想Ti/S 质量百分数比为3,应控制Ti/S 质量百分数比不超过3。

Ti4C2S2在奥氏体中的溶度积计算公式[1]:

式中:[Ti]、[C]、[S]为Ti 和C 及S 的质量百分数,T 为固溶平衡温度,单位为K。

1.1.5 P 元素

P 也是钢中的有害元素,增加钢的冷脆性,降低钢的冲击性能,GB/T1591-2018 表1 规定B 级钢P≤0.035%,C 级钢P≤0.030%,D 级钢P≤0.025%。此外P 也促进热浸镀锌层增厚。

1.1.6 Ti 元素

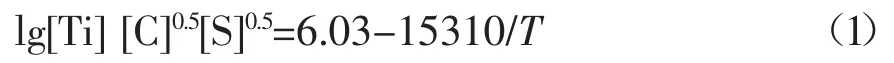

采用Ti 元素强化性价比较高,能够有效降低成本。在《GB/T 1591-2018 低合金高强结构钢》中表1 热轧钢的牌号及化学成分中,Q355~Q420 牌号Ti 的推荐上限成分为0.05%,最高可以到0.2%。Ti首先与N、S 化合形成TiN 和Ti4C2S2,剩余的有效Ti形成TiC。TiN 和Ti4C2S2可抑制奥氏体晶粒长大,细晶粒强化导致屈服强度升高20~30 MPa,但其高温析出尺寸较大(约几十纳米~上百纳米),粒子沉淀强化增量贡献较小。如果N 和S 控制较低时,更多弥散析出的细小TiC 粒子析出强化贡献较大[2]。因此Q355~Q460 钢可以根据Ti 对其强度贡献增量的关系来设计Ti 的含量。钢板屈服强度与Ti 含量的关系见图1。

图1 钢板屈服强度与Ti 含量的关系

1.1.7 N 元素

在含Ti 钢中,N 与Ti 在高温下化合为TiN,在奥氏体中析出,能够阻止奥氏体晶粒的长大。但N含量越高,TiN 的析出温度越高,析出尺寸越大,粒子沉淀强化效果越差;N 含量过高,会导致TiC 的析出量减少,降低了TiC 的强化效果。通过控制冶炼过程增N,将N 控制在0.0045%以下。

TiN 在奥氏体中的溶度积计算公式[3]:

式中:[Ti]、[N] 为Ti 和N 的质量百分数,T 为固溶平衡温度,单位为K。

1.2 生产工艺流程

唐钢不锈钢公司低合金高强钢的生产工艺流程为:高炉铁水→(复合喷吹铁水脱硫)→顶底复吹转炉吹炼→LF 精炼→板坯连铸→1580 热轧→钢卷。出于成本考虑,对铁水复合喷吹铁水脱硫仅用于成品S≤0.004%的钢种。

1.3 热轧工艺

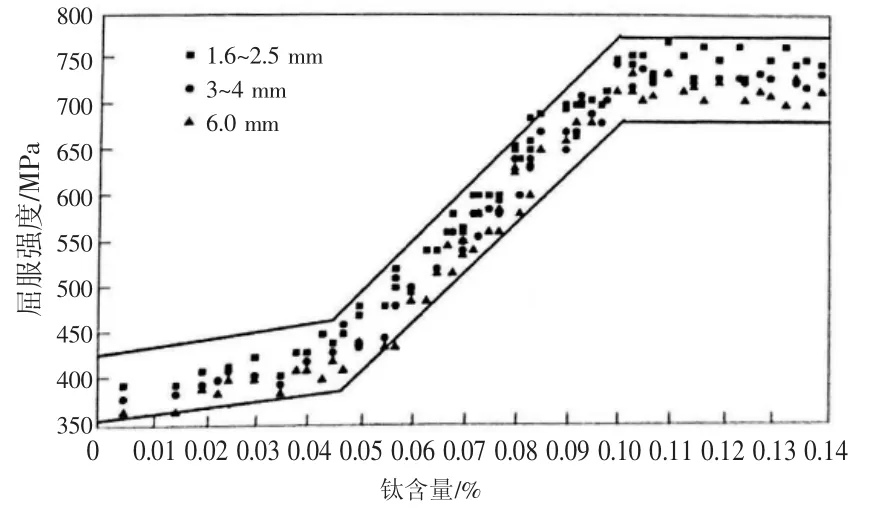

Ti 微合金化钢的厚度对带钢的强度影响较大,为了充分发挥Ti 的强化效果,不同厚度的带钢热轧工艺如表1 所示。

表1 Ti 微合金化带钢热轧工艺

1.3.1 加热温度

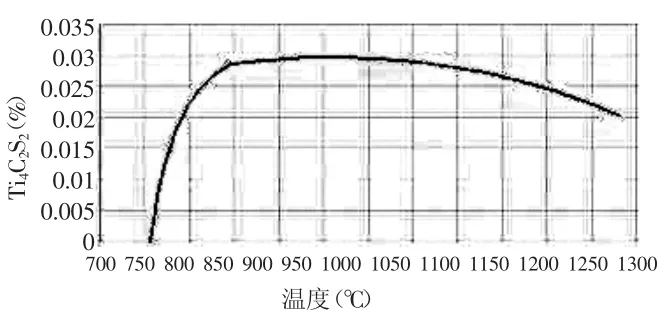

为了发挥TiC 的强化效果,TiC 应固溶到奥体中,加热应在TiC 的奥氏体固溶平衡温度之上。TiC在奥氏体中的溶度积计算公式[4]:

式中:[Ti][C]为Ti 和C 的质量百分数,T 为固溶平衡温度,单位为K。

1.3.2 终轧温度

终轧温度对Ti 微合金钢性能的影响比较复杂。当终轧温度较低时,有利于铁素体晶粒尺寸的细化,提高细晶强化作用,但与此同时,较低的终轧温度(低于850 ℃)将诱发Ti4C2S 的形变诱导析出(见图2)。虽然这种析出物可以抑制奥氏体晶粒长大,起到一定的细晶强化和析出强化作用,但是和铁素体区析出的纳米级颗粒相比,其尺寸相对较为粗大,降低了沉淀强化作用。因此较高的终轧温度,可以减少Ti4C2S 在奥氏体中形变诱导析出,促进TiC在铁素体中弥散析出,提高沉淀强化效果,但不利于细化铁素体晶粒尺寸,在一定程度上降低了细晶强化效果。因此为了平衡厚度对强度的影响,厚规格采用较高的终轧温度可以调高强度。

1.3.3 卷取温度

Q355~Q420 钢中C 含量较高,过剩的C 可促使TiC 析出,提高沉淀强化效果。TiC 在600 ℃以上析出的晶粒尺寸长大较快,降低了沉淀强化效果,同时降低了钢的冲击韧性。但卷取温度过低,TiC 尺寸长大不充分,也同样降低沉淀强化效果,因此卷取温度应控制在540~600 ℃之间。

1.3.4 冷却路径

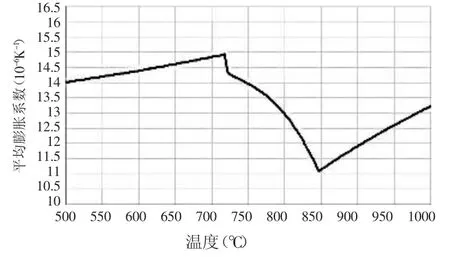

层流冷却前段快速水冷到750 ℃以下可以细化晶粒,减少Ti4C2S2的析出和尺寸长大;在铁素转变C 曲线的鼻尖处,降低冷却速度增加一段空冷段,可增加铁素转变,铁素体相变可以促进5~10 nm 的Ti(C,N)析出,提高Ti(C,N)析出强化效果;之后采用快速水冷可以抑制Ti(C,N)析出尺寸长大,同时减少珠光体层片间距,提高强度。因钢冷却到720 ℃膨胀系数突增(如图3 所示),此时降低冷却速度可降低内应力,因此采用分段冷却可改善板型质量。

图2 钢中Ti4C2S2 随温度的质量分数变化

图3 钛微合金钢不同温度的平均膨胀系数

2 材料性能情况

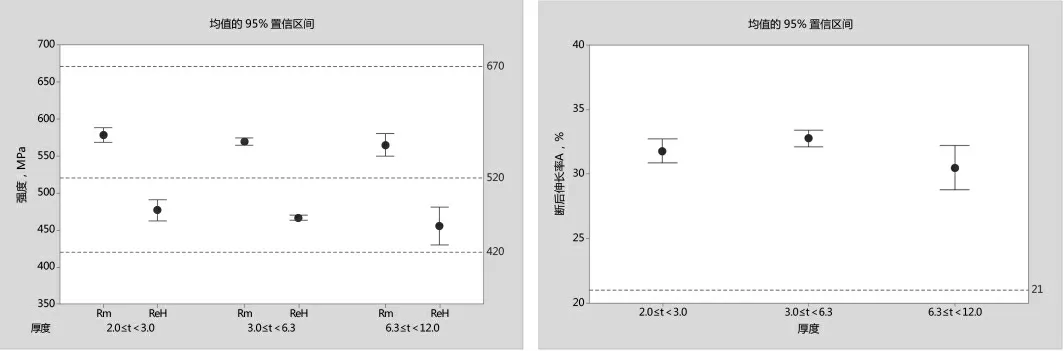

2.1 Q355 和Q420 拉伸性能控制情况

Q355 和Q420 拉伸性能控制情况如图4、图5所示。从4、图5 中可以看出,钛微合金强化Q355 和Q420 钢强度控制适中,伸长率良好。

图4 Q355 系列强度和断后伸长率控制情况

图5 Q420 系列强度和断后伸长率控制情况

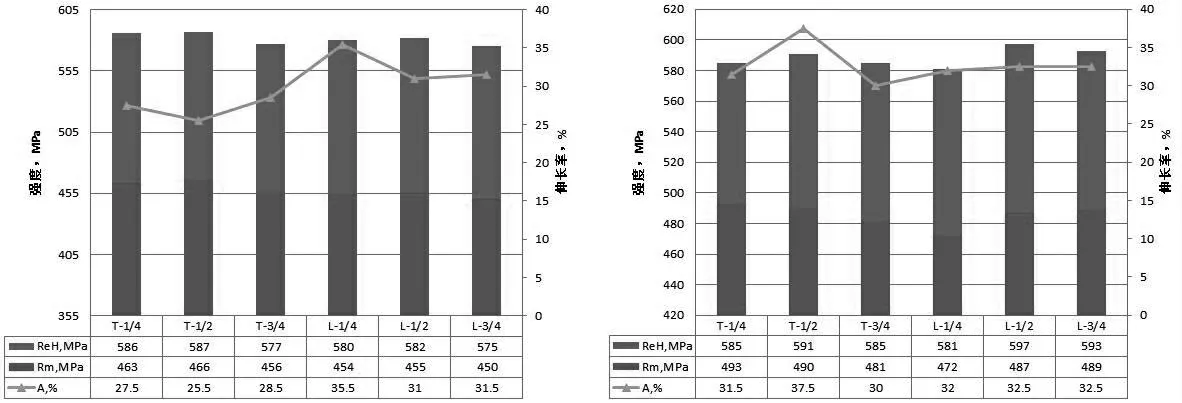

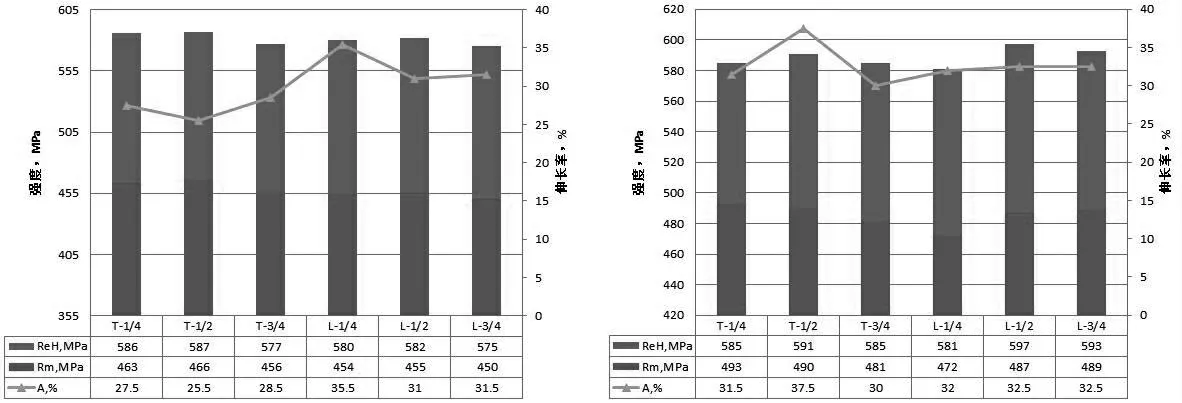

2.2 Q355 和Q420 性能横向均匀性情况

取钢带宽度1/4、1/2、3/4 做横向(T)和纵向(L)拉伸试样,其拉伸性能如图6、图7 所示。从图6、图7 中可以看出,产品性能均匀,横向和纵向强度偏差小于20 MPa。

2.3 冲击性能

检测冲击功KV2 性能符合标准要求,脆性转折温度在-20 ℃以下(如图8 所示),完全满足《GB/T 1591-2018 低合金高强结构钢》中B~F 各级别冲击功要求。

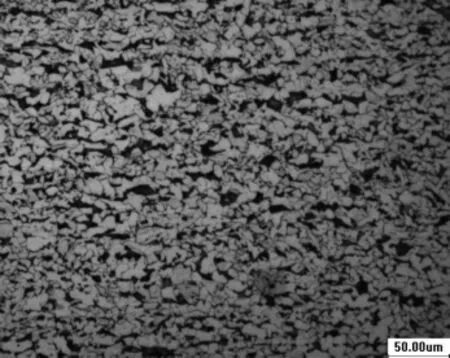

2.4 金相组织

钛微合金化高强钢组织均匀,无带状偏析(如图9、图10 所示),解决了C-Mn 钢因带状偏析容易造成的焊接压扁试验开裂的问题。

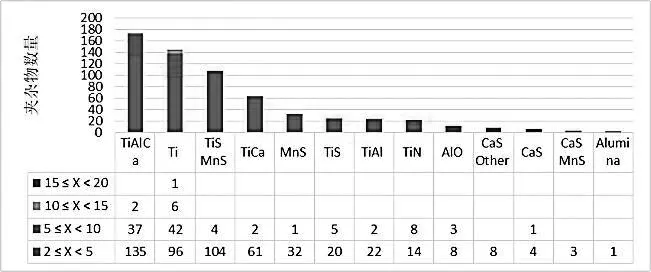

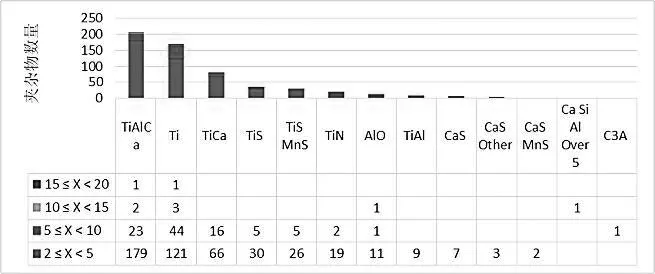

2.5 夹杂物分析

试验炉次0F03046、0E00024 的化学成分和中包温度如表2 所示。通过对实验炉次的不同尺寸夹杂物统计(如图11、图12 所示),可以看出钛微金化高强钢夹杂物尺寸均控制在20 μm 以下,以2~10 μm 为主;化学成分基本相同的情况下,中包温度高TiAlCa、TiN 等夹杂物明显增多,S 含量增高,硫化物夹杂增多。因此Ti 微合金化钢降低中包温度可明显减少夹杂物数量。

图6 Q355 性能均匀性检测情况

图7 Q420 性能均匀性检测情况

图8 钛微合金高强钢5.75 mm 厚度不同温度的冲击韧性(换算值)

图9 Q355B 晶粒度11.5 级200X

图10 Q420B 晶粒度11.5 级200X

表2 试验炉次的成分和中包温度

图11 0F03046 炉不同尺寸夹杂物统计

图12 0E00024 炉不同尺寸夹杂物统计

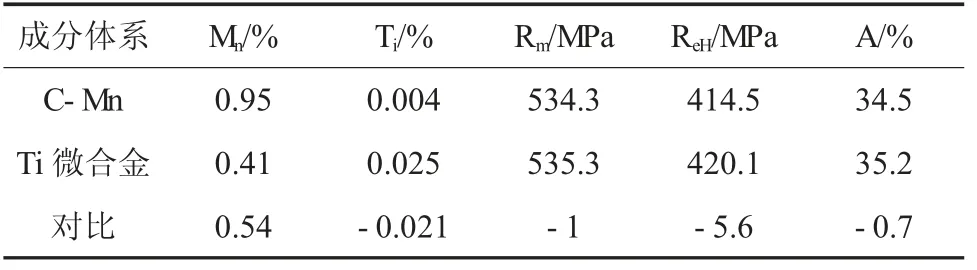

3 以Ti 代Mn 成本降低情况

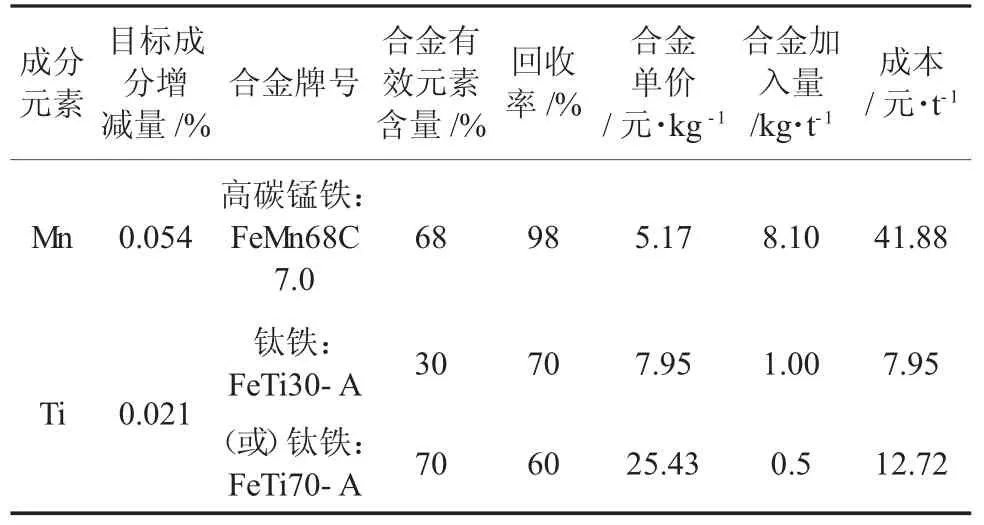

以3 mm Q355 带钢为例,以Ti 合金为主和以Mn 合金为主作为强化合金的钢平均成分和性能对比如表3 所示,合金强化成本对比如表4 所示。

表3 3 mmQ355 带钢主要合金平均成分和性能对比

表4 合金强化成本对比

由表3、表4 可以看出,在性能相近的情况下,以Ti 代Mn 作为强化合金,不论是采用FeTi30-A 合金,还是采用FeTi70-A 合金替代Mn 合金强化,钛合金强化成本平均是Mn 合金强化成本1/4 左右。

4 结论

钛微合金化Q355~420 高强钢带,以Ti 替代Mn 作为强化合金,通过化学成分、加热工艺、轧制工艺和冷却工艺的优化设计,提高Ti 的强化效果,产品组织性能均匀,强度和塑韧性指标满足了《GB/T 1591-2018 低合金高强结构钢》的要求,在达到同样性能的条件下,以Ti 代Mn,可使合金强化成本降低至原来的1/4 左右,有效的提高了产品的竞争力。