果园电动双轨运输机启停控制的研究与试验

2021-03-04胡文武吴帆蒋蘋罗亚辉石毅新胡江银

胡文武, 吴帆,2, 蒋蘋, 罗亚辉, 石毅新, 胡江银

(1.湖南农业大学机电工程学院,湖南 长沙 410128;2.湘潭生物机电学校,湖南 湘潭 411100)

中国南方多丘陵山地,起伏变化的山地、梯田使得农机作业环境恶劣,为解决类似桔园、油茶林等经济作物的农资,农产品特别是农机作业设备上下山问题,国内一些研究机构研制了各种类型的丘陵山区果园运输机械[1-18]。其中,果园运输机的安全防护是研究的重点内容之一。在果园运输机被动安全防护研究方面,李学杰[19]研制了钢丝绳的防脱装置,其主要是为预防钢丝绳断开或脱落等引起的载物车向下溜车,通过挡块与轨道立柱的硬阻拦,实现断绳后的停车保护。欧阳玉平等[20]研制了纯机械结构的断绳制动装置,断绳制动装置安装在运输机的车架上,由制动杆和上、下连接杆组成,制动杆在牵引钢丝绳断裂瞬间,利用自身重力作用向下转动,使得阻拦杆与轨道横梁形成整体,实现运输机的阻拦。姜飞[21]开展了牵引式果园运输机断绳制动锁钳优化设计,优化后在350 kg载重下进行断绳制动,制动锁钳表面没有出现明显损坏,表现出良好的耐撞性能。被动安全防护方面,李震等[22-23]和卢加纳等[24-25]以山地果园钢丝绳牵引式货运机为研究对象,针对该运输机在上、下运送货物时碰撞行人、障碍物等突发状况,研制出2种基于超声波的避障系统。当检测到运输机前方设定距离范围内出现障碍物时,制动器抱闸制动。欧阳玉平等[26]利用扫描电镜开展了果园运输机钢丝绳损伤机理研究,得出钢丝断裂是在塑性变形与磨损的共同影响下达到疲劳断裂的结果。

现有果园运输机的被动安全防护研究以被动安全防护为主体,普遍采用强制停车模式,对轨道支架、横梁以及车架存在较大的冲击,且存在二次危害的潜在风险,而主动安全防护集中在障碍物自动停车等方面,对缆绳防冲击断绳主动安全防护的研究较少。本研究在电动液压站牵引的纯电动超大坡度电动双轨果园运输机平台上,以降低钢缆冲击力与升缩位移为研究目标,针对运输机上坡启动、上坡停止、下坡启动、下坡停止4个关键状态的加速度情况,分析了钢丝缆绳的受力情况,提出分段不同控制模式的柔性控制技术,可有效地缩短停车位移量,降低缆绳的冲击力。

1 平台系统设计

1.1 双轨运输机硬件平台

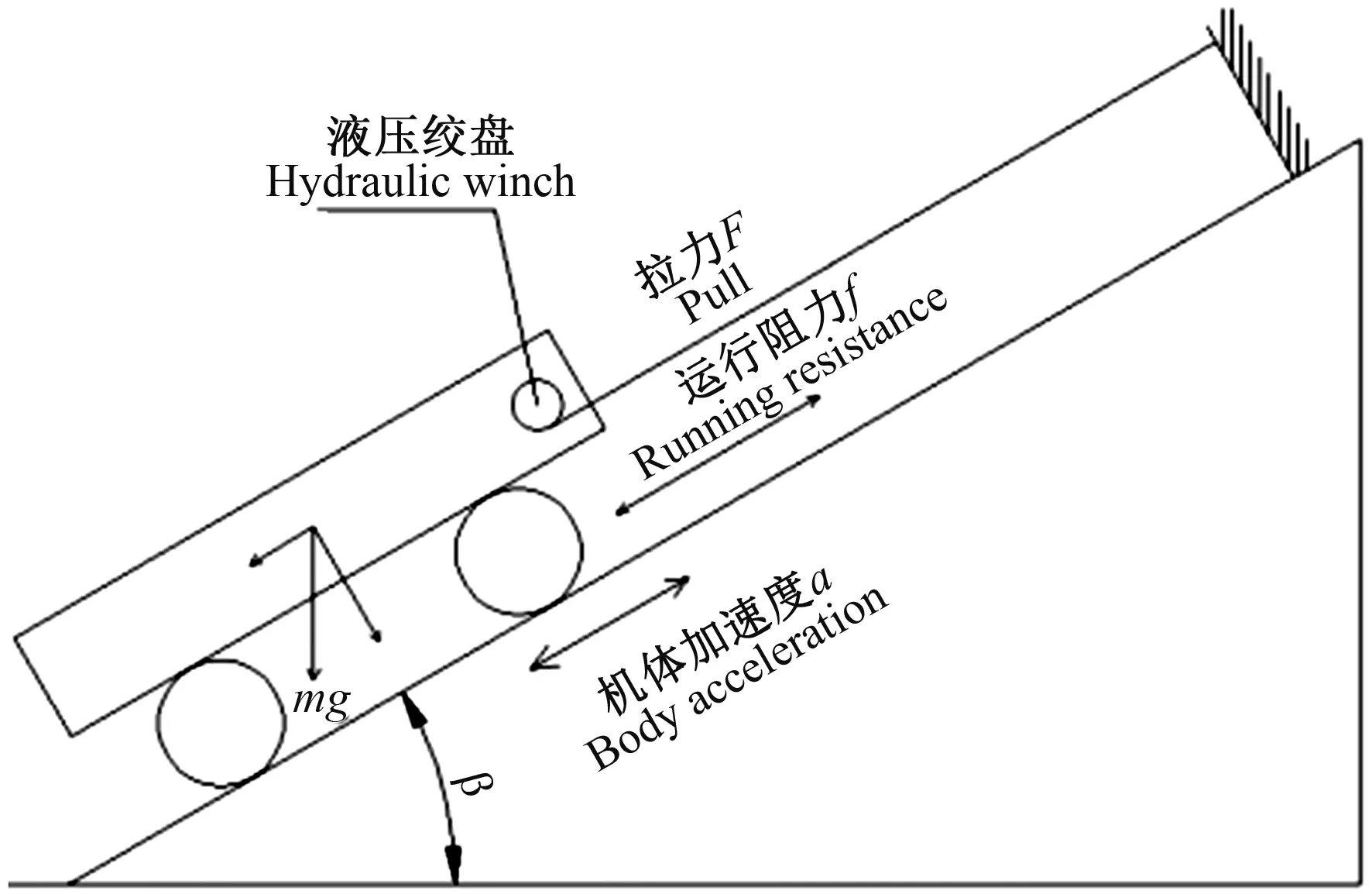

整机采用24 V/200 Ah的铅蓄电池为整机提供电能,利用4 kW的电动液压站作为动力源,货箱箱体设计尺寸2.2 m×1.6 m×0.5 m(长×宽×高),车体自重500 kg。车体安装液压绞盘,通过运输机本体收放缆绳实现在轨道内的上下移动,并采用断绳保护装置,实现断绳状态下的紧急停车制动,运输机采用遥控操作方式进行操作,整机设计0.1 m·s-1的移动速度,可满足在50°范围内的陡坡环境下运输需求,其运输机如图1所示。

设备安装于湖南省湘潭湘乡市栗山镇西山村的湖南省适机田土改造试验示范基地,相对现有轨道运输机械,该运输机具有较大的货箱,更大的承载质量,便于体积大、质量较大的农机设备的运输与转移,实现农机的上山作业。其轨道间距为1 m,轨道长度为45 m,坡度为40°,试验载重为400 kg,运输机通过行程开关与轨道极限位置挡块,通过行程开关判断运输机是否运行至轨道极限位置,从而实现双轨运输机实现自动停车保护,如图2所示。

行程开关采用三洲集团ME-8108型带金属滚轮自复位开关,调节角度45°,调节摆臂长度为10 cm(极限长度)。钢丝缆绳采用10 mm防旋转多股油绳,钢丝绳为19股,每股含7根钢丝,钢丝破断拉力总和为4 990 kg,额定拉力为2 000 kg。

双轨运输机通过D/A数据转换功能完成1~4 V模拟电压范围的液压站电机转速的采集,从而实现液压泵排量调节与液压绞盘转速、运输机加速度的调控。该部分采用模块化设计,控制箱、液压站、动力电池集成于一体,构建集成式控制动力站,其动力站外观如图3所示。

图3 集成动力站

由于整机质量较大,本研究采用在车架上安装TDK公司MPU6050六轴倾角模块所制的倾角传感器,配合STC15W4K48S4处理器检测加速度变化,实现拉力相对增加量的检测,有效解决了数据检测的便利性、系统稳定性、快速响应性与耐用性问题。MPU6050六轴倾角模块加速度检测范围为±2 g,采样频率为200 Hz,采用内建DMP(Digital Motion Processing)对倾角数据信息进行直接处理,加速度分辨率为0.004 m·s-2。

1.2 控制系统硬件设计

如图4所示,控制系统主要由自制控制器、电机控制器、加速度传感器、拉力传感器、倾角传感器等组成。其中控制器的CPU为宏晶科技公司的STC8A8K64S4A12,配备了16通道的开关量控制、8通道的A/D、D/A以及无线通信232、485通信功能;电机控制器的CPU与控制器相同,并配备8通道的PWM控制、232通信调试通道与485通信通道,通过电机控制器控制其电机转速调节液压泵的出油量从而改变速度;倾角传感器的主控芯片为宏晶科技公司的STC15W4K48S4,倾角芯片为MPU6050,同时配备了485通信功能,通过RS485串口与控制器通信。

图4 控制系统框图

2 钢丝缆绳状态分析与试验

钢缆在轨道运输机运动过程中,随运动状态的变化而呈现受力变化,在此,首先对运输机运动状态与钢丝缆绳的伸缩、受力状况进行分析并获取相关原始试验数据。

2.1 钢丝缆绳伸缩状态分析

钢缆在运输机运行过程中,受力的作用,会产生3个阶段的状态变化。第一阶段为结构伸长,结构伸长值与钢丝绳的类型和结构、负载的大小、系统运动频率和次数有密切关系。对应本系统所用的钢丝绳,理论结构最大伸长值大约为总长的3%~5%,在转运机爬坡与下坡过程中,受设备自重的影响,通过预张拉力基本可以消除,第二阶段为弹性伸长,钢丝绳基本遵循虎克定律[19],钢丝缆绳的受力的拉升量计算S为:

(1)

式中:S为钢丝绳伸长量,mm;L为施加的载荷,kg;由于坡道存在,L=G×sinβ,其中β为对应地形的坡度角度值,(°);H为钢丝绳长度,mm;E为钢丝绳弹性模量,kg·mm-2,b为钢丝绳截面积,mm2。

由于液压阀采用开关阀,常规控制方法使得轨道运输机获得较大的加速度,导致缆绳受加速度惯性力叠加,将进一步影响缆绳的伸长量。

在静态拉伸过程中,同步完成第三阶段伸长,即卷扬机内缆绳将进一步收缩,以消除卷扬机内残余拉力,导致缆绳的进一步延伸。

在后期,则满足能量守恒定律,进入震荡运行期,直到轨道摩擦力将能量全部消耗殆尽。

在分析钢丝绳伸缩状态的基础上,对钢丝绳受力状态进行分析。钢丝绳受力情况如图4所示。

图5 钢缆的受力分析

如图5所示,对应坡道角度为β,定义平行轨道朝上加速度为正,平行轨道朝下的运行阻力f为正,a为采集的加速度绝对值,根据运输机上坡启动、上坡停车、下坡启动、下坡停车4个状态,获得钢丝绳拉力F如式(2)所示:

(2)

式中:G′=mg×sinβ。

2.2 改进前试验数据获取与分析

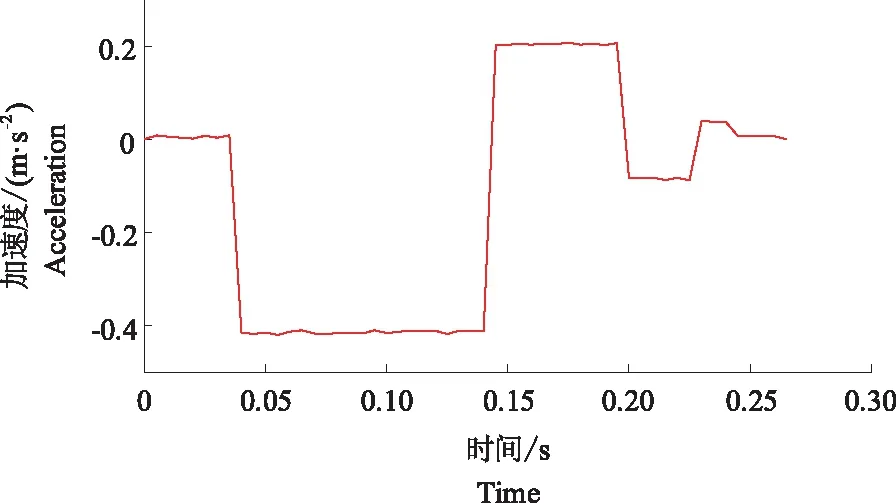

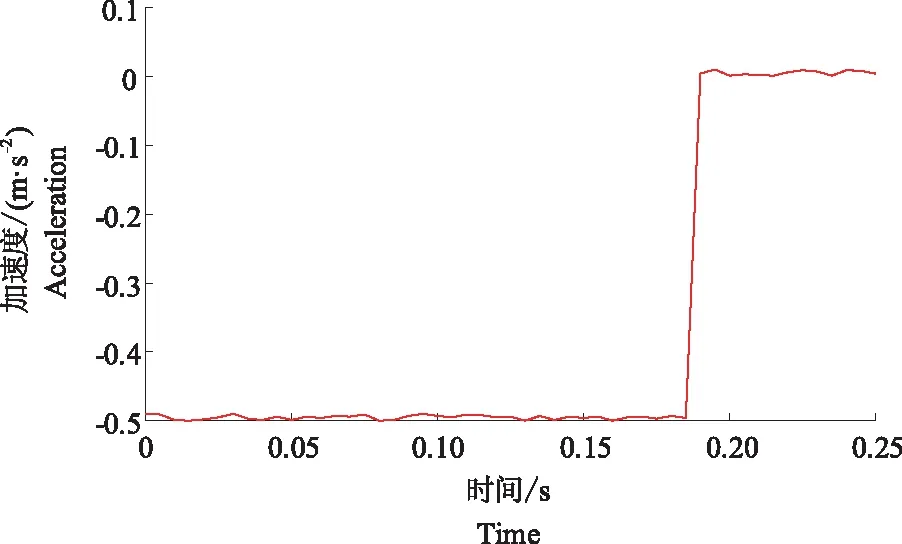

在改进前进行试验获取相关数据用于后期试验对比,数据采集过程中,运输机整备质量为900 kg,液压站工作于额定转速(3 200 r·min-1),通过电磁阀开关实现液压卷扬机的正反转,采集上坡启动加速度、上坡停止加速度、下坡启动加速度、下坡停车加速度,对应加速度-采样次数曲线图,如图6—图9所示。

爬坡启动的理论加速度α如式(3):

(3)

式中:α为爬坡启动的理论加速度,m·s-2;vt为稳定后的行驶速度,m·s-1;v0为初始速度,m·s-1;t为对应加速时间t=n/f,其中n为加速度数据的采样次数,f为采样频率,Hz。

测试数据的结果与理论预期基本吻合,验证了采用加速度传感器进行检测的可行性。

通过分析图6曲线可知,在上坡启动过程中,0~0.15 s卷扬机起始加速过程需要克服摩擦阻力与重力分量,钢丝绳绷紧,运输机处于静止状态。0.15 s后,当拉力>阻力后,运输机加速到额定运行速度,使得加速度达到1.428 m·s-2,进入平稳运行状态。

图6 上坡启动加速度曲线

图7 上坡停止加速度曲线

通过图7可知,在上坡停车过程中,钢丝缆绳存在一定的震荡运动,受机体重力分量平行于坡面、方向与加速度方向反向影响,加速度绝对值最大为0.4 m·s-2,其加速度数值弹性震荡2次。

图8 下坡启动加速度曲线

分析图8可知,在下坡启动过程中,与爬坡启动类似,但受重力方向与加速度方向一致,体现加速度值相比爬坡偏大,加速度绝对值最大为0.49 m·s-2,无震荡状态发生。

图9 下坡停止加速度曲线

通过图9可知,在下坡停止过程中,重力分量与加速度叠加,加速度最大达到0.88 m·s-2,导致钢丝绳有较大长度的位移,且发生了4次震荡运动,在触碰接近开关后,实测停车位移量达到10 cm,行程开关会受到破坏。

通过分析可以看出,启停状态对钢丝缆绳的拉力有一定的影响,其中,上坡启动加速度对钢丝绳拉力影响最大,但下坡停车在触碰行程开关后的第一次朝下运动位移对钢丝绳的位移影响较大,因此,确定以降低加速度对钢丝绳影响、下限位行程开关极限位移为控制目标的柔性停车控制技术。

2.3 运输机柔性启停控制的基本原理

根据现场安装的限位传感器机械尺寸,传感器的轨道对应位移量为最大为86 mm,下限位行程开关呈30°安装,柔性控制位移量以该参数为极限尺寸参数。

系统的控制策略分为4个部分,爬坡启动阶段,由于无线遥控指令的解码有效最短周期为0.1 s,启动停止切换最短时间周期为0.2 s,已经接近启动所需的过渡时间0.215 s,不需要考虑控制的延时影响,因此,该阶段控制采用阶梯控制策略,分定速控制阶段与变速控制2个阶段,如式(4)-式(5):

v=0.02 m·s-1(a=0)

(4)

v=0.02+0.01t(a>0)

(5)

第一阶段,通过固定的液压站控制电压输入实现定速控制(试验获得对应0.02 m·s-1移动速度下的液压站控制电压为2.24 V),消除钢丝绳的残余延伸,此时,整机处于停止状态。在检测到加速度后,缆绳拉紧运输机开始移动,运输机移动速度与卷扬机速度一致,进入第二阶段,采用受控加速度控制策略,整机加速度受液压卷扬机控制,对应加速度为0.01 m·s-2。

在上行停车第一个震荡周期中,加速度方向平行轨道向下,降低了缆绳拉力值,且位移量值符合能量守恒定律,在整机质量较大的情况下,位移量明显低于86 mm,满足控制需求.。因此,该阶段采用直接停机操作方式。

下坡启动时,从式(3)分析可知,在加速阶段缆绳所受拉力低于匀速运动状态,无需关注停车位移,所以,该部分采用直接启动控制策略。

下坡停止时,对应ma与G′方向一致,但与阻力方向相反,控制策略主要关注停车位移量(防止破坏限位行程开关)。

对应运输机的位移,采用对加速度进行时域积分方式获得位移量。根据加速度获得t时刻的速度,如式(6):

(6)

对应速度积分,获得当前位移值,如式(7):

(7)

式中:d(0)初始位移值为0,m。

对应总位移量S1、加速度a,如式(8)和式(9):

(8)

a=(mgsinβ-f-F)/m

(9)

式中:F为钢丝绳拉力,f为摩擦力。

对于公式(8)进行约束计算,其限制S2最大值为60 mm,低于极限位移86 mm,代入数据可以获得α=0.078 m·s-2,由此,对轨道运输机的位移控制转换成对加速度值的控制。

3 试验与分析

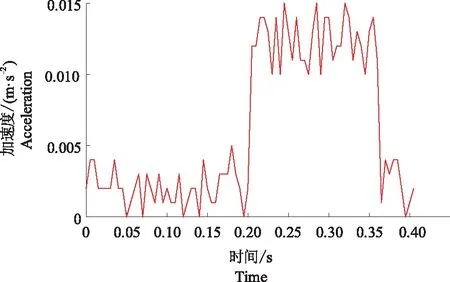

为获得良好的控制效果,系统采用PID控制算法[20]实现对车体运行加速度的控制,从而实现柔性停车,其控制原理如图10所示。

试验通过RS485接口与PC机通信采集加速度数据,数据传输速率为200 Hz,通信波特率为115 200 b·s-1。移动距离检测采用卷尺测量挡板到达车架距离的变化量实现停车移动距离的测量。

图10 PID控制逻辑图

试验评价标准:由于上坡停车、下坡启动对缆绳拉力、行程开关损坏没有影响,试验仅对上坡启动与下坡停车2个阶段进行数据测试,以最大加速度值评价爬坡启动控制性能,以震荡频率和最大位移量评价下坡停车柔性控制性能。

通过上坡启动测试试验,获得900 kg整备质量的上坡启动测试数据曲线图,如图11所示。

图11 负载900 kg上坡启动加速度曲线

从图11可以看出,由于卷扬机的拉升力矩足够大,可以有效克服机体重量与摩擦力的双重作用。前阶段,卷扬机低速收缩缆绳,卷扬机以0.02 m·s-1的线速度转动,拉力不足以克服运输机的摩擦阻力与重力分量,运输机处于停止状态,当拉力与摩擦力及运输机重力分量平衡后,卷扬机以较低的加速度直接拉动运输机,在单个采样周期内,即完成了加速运动,实现了加速度的直接提升,加速度提升与卷扬机后期加速度一致,达到稳定的0.01 m·s-2,未出现加速度突变,相比硬启动方式,启动加速度降低了93%,有效地降低了加速度对缆绳拉力的叠加。

下坡停车PID控制参数调整采用临界比例法进行参数整定,调试过程中,采用外部给定信号模拟行程开关停车信号方式,防止行程开关由于挡块极限位置限制导致行程开关损坏。

首先对Kp值从0.5开始,以0.1步长递增,在Kp=1.2时加速度开始0.078 m·s-2以为中心进入临界震荡状态,对应震荡加速度曲线如图12所示。

图12 临界比例度参数整定曲线

从图12可以看出,在比例度1.2时,即比例系数Kp=1.2时,系统进入震荡状态,震荡周期为0.52 s,第一次朝下运动到加速度为0时间为0.96 s,对应位移量实测为76 mm,但最大加速度值达到0.104 m·s-2。

根据PID临界震荡调节法规则式(10),在获得临界震荡周期Tk,对应比例系数Kp基础上,代入数据,能够获取实际控制参数Kp=2,Ti=0.26 s,Td=0.065 s。

(10)

式中:Kp为控制器放大系数,Ti为控制器积分时间常数,Td为控制器微分时间常数。

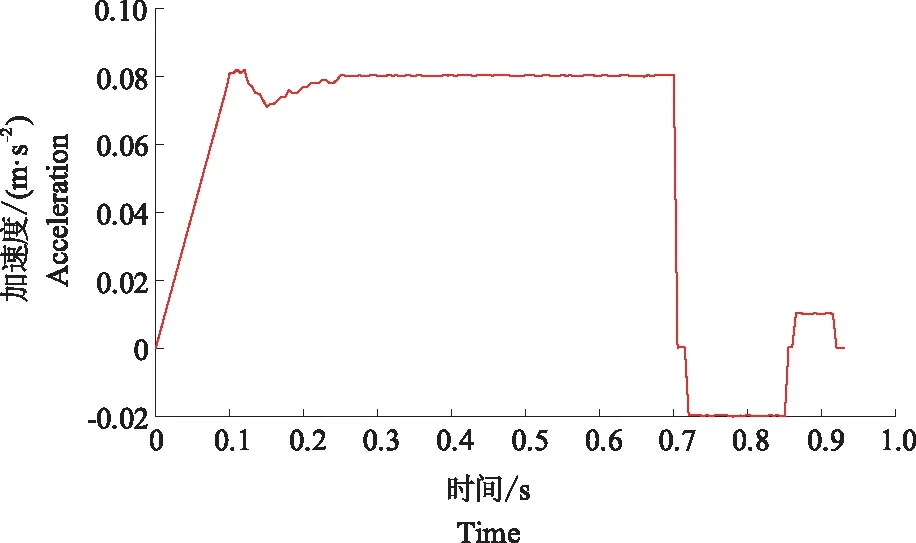

通过整定参数对系统进行实际调试测试,加速度曲线图如图13所示。

图13 柔性控制后的加速度曲线

由图13可知,PID算法在下坡停车的第一个周期内有效的控制的下坡道加速度,并在0.25 s左右有效的控制运输机达到设定的0.078 m·s-2的预设加速度,并在0.7 s左右到达最大位移位置,其实测最大位移为5.5 cm,相比无柔性控制下缩短4.5 cm,震荡次数1.5次后停止,总运动时间为0.94 s。

4 结论

本研究以果园电动双轨运输机的主动安全防护为研究出发点,针对牵引钢缆在工作过程中存在的启停冲击、拉升伸缩导致启停状态升缩不受控制等问题,分析钢丝缆绳在上坡启动、上坡停止、下坡启动、下坡停止4种状态下的受力状态,以加速度数据为分析对象,提出爬坡启动采用阶梯控制策略、爬坡停车与下坡启动采用直接控制策略、下坡停车采用增量式PID控制的多模式柔性启停控制方法,在整备质量900 kg情况下,上坡启动加速度降低93%,在下坡停车加速度为0.078 m·s-2情况下,其实测最大位移为5.5 cm,相比无柔性控制下缩短4.5 cm,使得运输机下行停车位移相对下限位行程开关位移极限位移处于安全范围内。多模式柔性启停控制方法有效地降低了加速度对缆绳的冲击,控制下坡停车位移,防止对下限位传感器的破坏,提升了系统的主动安全防护性能。