中原油田采油三厂天然气脱硫技术研究与应用

2021-03-03

(中石化中原油田分公司,河南濮阳,457001)

1 引言

采油三厂由文明寨、卫城、马寨和古云集四个油田组成,建设有明一联、明二联和马寨联3座联合站。随着油田的不断开发,采油三厂各联合站运行已经30年或30年以上,站内外集输管线腐蚀、老化严重,部分设备、管线出现穿孔,给安全生产造成严重影响。通过对外输天然气进行组分化验分析,发现采油三厂明一联、明二联和马寨联外输天然气中含有硫化氢气体,个别单井气含量高达2400ppm。硫化氢在含水伴生气中加速管线的腐蚀,给天然气湿气管输带来一定危害。在湿硫化氢环境中,除了简单的化学酸腐蚀,还包含硫化氢电化学腐蚀、氢损伤和氢开裂等。天然气酸腐蚀成为采油三厂目前迫切需要解决的难题,管线硫化氢腐蚀也是天然气集输系统面临的重要问题。

2 天然气脱硫工程现状分析

采油三厂天然气生产系统由气井气及伴生气组成。经统计,2014年采油三厂气井气和伴生气合计5.17×104Nm3/d,其中伴生气平均日产气量3.3×104Nm3/d,气井气日产气量1.7×104Nm3/d,本项目所涉及内容主要为三厂伴生气系统。

伴生气气源主要来自文明寨、卫城和马寨油田,目前夏季日产伴生气约3.3×104Nm3/d,冬季日产伴生气约2.5×104Nm3/d。

明一联合站收集卫城、文明寨油田伴生气,经液化气站进行一级增压后输送至卫11集气站,途中经卫11-4集气站,在卫11集气站进行二级增压后,输送至柳屯配气站。

马寨联合站收集马寨油田伴生气,除自用外,直接就近输送至天然气产销总厂管理三区5号站中转,最后外输至柳屯配气站。卫11集气站除了接收联合站输送过来的伴生气外,还接收单井气井气和其余集气站输送过来的天然气,与伴生气一起增压后输送至柳屯配气站。管网参照图1所示。

图1 濮三联合站油气处理原理流程图

3 天然气脱硫治理的必要性

3.1 避免资源浪费,降低环境污染

目前卫11集气站至柳屯分气站天然气集输管段(图1圈出)已经出现管线腐蚀穿孔情况,造成天然气泄露,采天然气产销总厂伴生气集输管网无法正常工作,伴生气无法顺利输送至柳屯配气站。目前的应急处理方法是将输送总阀关闭进行截断,联合站外输天然气去火炬进行放空燃烧处理,每天的放空量约为3—4×104Nm3/d,该现状一方面造成资源浪费的情况,另一方面还将对环境造成污染,形成热辐射,因此必须在现场原有工艺流程上增设天然气脱硫装置。

3.2 减轻设备腐蚀,消除安全隐患

通过对各管段进行分析,在其他管线未被腐蚀情况下,此段管线产生腐蚀穿孔,可能存在酸性介质加速管线的腐蚀穿孔,经过采油院化验分析后,采油三厂天然气硫化氢含量在400ppm以上,含量高的管段在2000ppm以上,天然气饱和含水在冬季低温或者经过多个中转站场节流等因素条件下,会存在饱和水析出变成游离水状态,以及在管输的低点都会有游离水的析出,游离水与天然气中的硫化氢电解后造成管线的电腐蚀及电化学腐蚀,同时在湿硫化氢环境中,除了简单的化学酸腐蚀,还包含硫化氢电化学腐蚀、氢损伤和氢开裂等,经过酸腐蚀管线壁厚变薄,长时间后出现穿孔现象。通过天然气脱硫工艺,可降低对工艺管线及设备的腐蚀,提高设备使用寿命,同时消除潜在的安全隐患。

3.3 职工职业安全卫生的需要

本工程输送介质为天然气(伴生气),其火灾危险性为甲B类。管道运行过程中,存在着燃烧、爆炸、窒息、噪音和中毒等职业危害。一旦发生泄漏事故,高浓度烃类挥发气体的聚集,与空气混合,在爆炸范围内遇明火及火花会导致燃烧和爆炸,不仅会造成能源损失,还会给附近人员、公共设施及周边环境等带来一定损害。

4 天然气脱硫治理工艺分析

4.1 天然气脱硫工艺选择

目前国内工程中工艺成熟且应用广泛的天然气脱硫工艺主要有湿法MDEA脱硫工艺、络合铁法脱硫工艺和干法脱硫工艺[1]。MDEA和络合铁法一次性投资较大,且工艺较为复杂,需要配套后续硫化氢处理及硫磺回收等工艺,适用于规模较大且含硫量较高的工程中,三厂天然气实际流量小,硫化氢含量较低,故本次脱硫工艺不考虑湿法脱硫工艺,选择干法脱硫作为本次研究对象。

干法脱硫根据脱硫剂的不同可分为氧化锌脱硫、氧化铁脱硫及活性炭脱硫法,其中活性炭脱硫需要在有氧条件下进行,通常适用于小型含硫废气治理项目中[2]。同时,当活性炭内的硫容被氧化产物硫单质完全占据后再生时,该过程必须在400℃过热蒸汽中进行,处理费用较高,并且再生后脱硫剂强度降低,再生的意义不大。本项目主要针对天然气,站场内天然气含氧量低或不含氧,故不适用于此法。氧化锌脱硫剂主要成分是氧化锌,或包含MnO2、CuO等促进剂。H2S与氧化锌可生成难离解的ZnS,其脱硫精度较高,故常用于精脱硫过程。然而,氧化锌脱硫剂很难在常温下实现精脱硫,并且其脱硫成本较高,这严重限制了它的广泛应用[3]。本次脱硫仅消除酸气腐蚀问题,并不需要精脱,从经济实用性上考虑,选择干法氧化铁脱硫工艺。

另一方面,从设计经验上,潜硫量在10t/d以上,选择化学/物理容积吸收法脱除硫化氢,再辅以Claus回收工艺,将高浓度硫化氢气体转化为工业硫磺产品;当潜硫量在0.2t/d—10t/d时,常选择直接氧化还原法,如Locat络合铁法;当潜硫量小于0.2t/d时(即天然气中硫化氢浓度低或天然气处理量低)时,常选用干法脱硫工艺[4]。本次天然气脱硫项目中,规模最大的站场为明一联3.0×104m3/d,含硫量为343ppm,设计中按硫化氢含量500ppm(750mg/m3)计算,潜硫量为:0.0225t/d,故本次脱硫改造选择干法脱硫工艺,综合各种干法脱硫的优劣,选择干法氧化铁脱硫工艺。

4.2 氧化铁脱硫工艺原理

氧化铁成型脱硫剂对硫化氢有很高的脱除机能,对硫醇类有机硫和大部门氮氧化物也有一定脱除效果。其脱硫原理为[5]:

(1)脱硫反应:Fe2O3·H2O+3H2S=Fe2S3·H2O+3H2O △H=63kJ/mol

(2)再生反应:Fe2S3·H2O+3/2O2=Fe2O3·H2O+3S △H=63kJ/mol

(3)再生副反应:Fe2S3·H2O+9/2O2=Fe2O3·H2O+3SO2(g) △H=360kJ/mol

从化学反应上看,氧化铁脱硫剂仅作为一种催化剂使用,在化学反应中不会被消耗,可以连续再生使用,但是天然气脱硫工艺为避免再生中副反应的发生,产生二氧化硫有害气体,只能选择不完全再生法,将再生空气量通过温度控制,避免再生副反应的产生。由于不完全再生所产生的硫单质会与氧化铁脱硫剂聚集在一起,逐渐造成脱硫剂空隙的堵塞,最终造成脱硫剂失效,故在工艺运行一段时间后采用更换脱硫剂的方式保持工艺正常运行。

4.3 天然气脱硫工艺流程

含硫天然气进入天然气分离器分离后,首先进入脱硫塔底部,上升的天然气在脱硫塔床层与脱硫剂接触完成脱硫,脱硫后的天然气出界区,脱硫塔共两台,1用1备。

当脱硫塔出口气中H2S含量超过10ppm(或要求指标),而硫容尚未到30%时,则应进行脱硫剂的再生,手动打开再生塔底部空气进口阀和顶部放空阀,脱硫塔即可实现再生。再生空气温度30-80℃,最高不能超过90℃,避免副反应的发生。设置温度控制阀门,当温度高于90℃时空气控制阀关小,减小空气进气量,防止副反应的发生。工艺流程参照图2。

(注:ZV101、ZV102、ZV103、ZV104、ZV105、ZV106为主阀;ZV201、ZV202、ZV203、ZV204为氮气置换阀门;ZV301、ZV302为导凝液阀门。)图2 天然气脱硫工艺流程图

5 天然气脱硫治理工程

5.1 改造方案设计

根据联合站处理流程图及综合考察分析拟定在明一联、明二联和马寨联分别单独建设1套除硫系统,并在明一联脱硫撬之前新增天然气立式分离器1座,根据分离器计算与能力核算结果表明明二联、马寨联两台分离器工艺方面满足要求,可以利用原有天然气分离器。(主要流程参照图3工艺流程图。)

图3 天然气脱硫处理方案工艺流程图

5.2 脱硫剂的选择

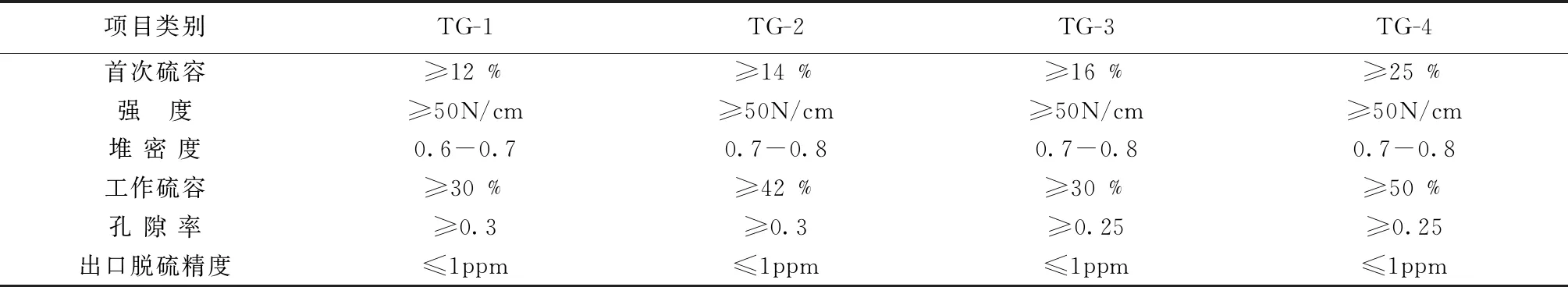

根据目前脱硫剂市场调研,TG系列常温氧化铁脱硫剂适用于该改造项目。主要原因一方面此脱硫剂为常温脱硫剂,适用于30—50℃工作情况下常温脱硫,另一方面此脱硫剂硫容(脱硫剂使用寿命的指标)较大,再生次数多,可减少脱硫剂更换次数,降低成本。表1是本次设计调研的催化剂性质对比。

通过脱硫剂对比情况看,TG-4型脱硫剂硫容大,使用寿命较长,堆积密度大,利于成撬设备的使用,故本方案脱硫剂选择TG-4型脱硫剂。

5.3 工艺计算

经过管径计算并圆整后,确定明一联管线管径初选为DN150,明二联管线管径初选为DN100,马寨联管线管径初选为DN80。对于管线材质的选择,由于三厂天然气含有硫化氢气体,且大于300ppm,对管线具有一定的腐蚀性,特别经过长距离输送到联合站场内,经过阀门节流等作用,存在游离水析出的可能,故决定对脱硫装置进气管线部分选用不锈钢管线(304),脱硫后选择20#材质。另外,通过计算确定了采油三厂的管线壁厚、分离器处理能力、脱硫剂使用量以及脱硫塔的基本参数。

表1 氧化铁脱硫剂对比表

5.4 改造工程实施效果

通过技术论证,采油三厂天然气除硫治理工程在技术上是切实可行的;项目实施后,天然气中硫化氢含量降低到10ppm以下,大大提高了联合站运行的安全性,消除了天然气集输管线硫化氢腐蚀的安全隐患,防止了天然气集输管线再次腐蚀穿孔,提高了设备使用寿命,有利于自然环境的保护。

6 结论

对采油三厂外输含硫天然气进行脱硫处理,通过增设干法脱硫(氧化铁脱硫)装置,将天然气硫化氢含量降低至10ppm以下,以满足外输要求。设置地点分别位于明一联、明二联和马寨联联合站内部,增设脱硫塔共计六座。项目实施后天然气硫化氢含量<10ppm,从根本上解决了天然气管线硫化氢腐蚀问题,消除了三厂天然气集输系统存在的安全隐患,提高了集输系统效率;确保了油气生产的正常进行,具有一定的经济效益和社会效益。