燃料气系统异常波动的原因与对策

2021-03-03

(中国石油化工股份有限公司洛阳分公司,河南洛阳,471000)

某炼油厂常减压装置当前拥有4台加热炉,其中2台常压炉和1台减压炉正常运行,另外1台为催化原料预处理单元加热炉,预计2021年6月将投入使用。运行中的三台加热炉每月消耗燃料气约5000t,是该炼油厂最大的燃料气用户,占全厂总消耗的1/4,待预处理单元加热炉投用后,常减压装置每月燃料气消耗将达到6000t,占比将提高至1/3。因此,燃料气系统的稳定对常减压的安全平稳运行至关重要。

1 燃料气系统存在的问题

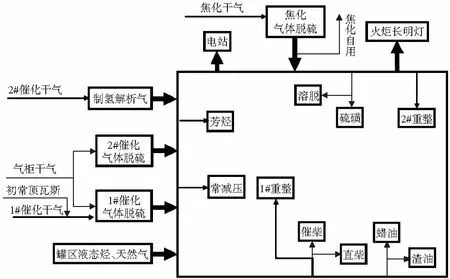

燃料气系统即高压瓦斯管网,是该炼油厂最重要的燃动系统,是全厂二十余台加热炉的生命线。如图1所示,供方由1#催化干气、2#催化干气、焦化干气、气柜干气和少量制氢解析气组成,使用方为常减压、重整、5套加氢、焦化、芳烃和溶剂脱沥青等装置的加热炉。为保证常减压和其他装置加热炉的稳定,必须解决近年来经常出现的几大问题:压力大幅波动、燃料气带液和燃料气硫含量超标。

图1 某炼油厂燃料气管网示意图

1.1 燃料气压力波动

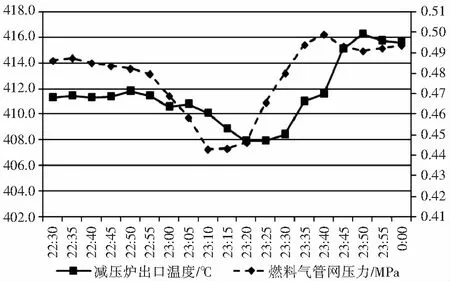

炉出口温度平稳率是影响常减压装置平稳率评比的关键参数,仅常压炉和减压炉出口温度2项,在该炼油厂平稳率评分中权重高达59.3%。燃料气压力经常在0.4—0.6MPa之间波动,这将导致炉出口温度出现10℃左右的起伏,是困扰常减压装置加热炉平稳运行的最大问题。如图2所示,某日夜间燃料气管网压力从0.48MPa降至0.44MPa后,又上升至0.5MPa,导致减压炉出口温度在407—416℃之间波动。

图2 某日夜间燃料气管网波动对减压炉出口温度的影响

为了平稳管网压力的波动,常减压装置在燃料气总管上设置有压控阀,但当管网压力波动速度过快,或升至过高的压力时,该压控阀则无法满足生产需求,所有的调节任务都转嫁到了后路各个炉子的主燃料气调节阀,控制难度较大。以减压炉为例,主燃料气调节阀开度由减压炉出口温度控制,为防止减压炉出口温度高导致燃料气调节阀开度过小而引发主火嘴熄灭,燃料气调节阀设定了20%的安全开度。当燃料气压力突然升高,燃料气调节阀最多只能关小到20%,若出口温度继续上升,只能通过现场调整各路燃料气手阀或熄灭个别火嘴来控制炉出口温度,操作难度和劳动强度较大。

1.2 燃料气带液

燃料气带液可分为两种情况,一种是带溶剂,另一种是带油。当燃料气带溶剂时,由于加热炉长明灯管线较细,溶剂中的焦粉等杂质很容易堵塞长明灯阻火器,导致长明灯燃料气压力快速下降而触发“切断长明灯燃料气”联锁,2019年冬天,曾出现过一天清理三次长明灯阻火器的情况。根据该炼油厂加热炉联锁保护系统设置的相关要求,本次催化原料预处理单元的加热炉设置了“长明灯燃料气压力低低”触发“切断长明灯燃料气和主燃料气” 联锁,若发生燃料气带溶剂情况,预处理单元加热炉的长明灯和主火嘴就可能会因触发联锁而双双熄灭,一旦恢复不及时,装置将被迫切断进料,导致下游的重整、催化和直柴加氢装置部分原料供应中断,造成全厂性生产波动。

当燃料气带油时,若带油的燃料气进入加热炉燃烧,会出现“烟筒冒黑烟、主火嘴燃料气压力急剧上升、炉膛温度急剧升高、炉出口温度急剧升高和炉膛正压”等状况,严重时有将炉底烧坏的可能。若在燃料气脱硫过程中,油随溶剂返回溶剂再生装置,会引起该装置再生塔压力波动,气化后的烃类随酸性气进入硫磺加热炉,生成的炭粒将堵塞冷凝器出口丝网捕集器,并产出“黑硫磺”。

1.3 燃料气硫含量超标

2019年大检修期间,常减压装置加热炉烟气出口增设CEMS自动监控系统,实时监控加热炉烟气中的SO2、NOx和粉尘等气态污染物浓度。此处与催化脱硫脱销系统的CEMS有所不同,催化装置出现SO2、NOx或粉尘浓度上升时,可通过调整双脱塔喷水量、注碱量、塔底浆液外排量,甚至降低装置处理量等方法来降低排放口的气态污染物浓度。而当常减压加热炉烟气中气态污染物浓度超标时,本装置无任何手段干预,只能联系调度台进行全厂性的排查和调整,耗时较长,一旦排放值超限,将会造成环保事故。

2 异常波动原因分析

2.1 燃料气压力波动原因

燃料气中H2、C1、C2等轻组分占比80%左右,常温下无法进行压缩储存,因此当燃料气供应装置或使用装置进行工艺调整时,燃料气的供需平衡就会被打破,随之而来的就是燃料气管网的压力波动。

夏季由于气温影响,燃料气管网压力较全年其他时间偏高,常用手段是将部分富余燃料气引至电站煤粉炉增产高压蒸汽。而在夏季尤其是加工低硫原油期间,常减压装置初馏塔经常因压力偏高,需要将部分初常顶瓦斯通过低压系统排放进气柜。若泄放量过大,气柜高度将快速上升,为保证气柜处于安全高度,大量气柜干气需通过催化装置干气脱硫塔后进入燃料气管网。而气柜压缩机出口压力最高只能达到0.73MPa,所以如果管网压力过高,则需要电站消耗更多的燃料气来降低管网压力,以保证气柜干气顺利并网。

冬季生产中,管网压力偏低,常用做法是将液态烃引进芳烃或1#催化气化器,经加热升压后补充至燃料气管网,或直接将高压天然气补入管网。

以上过程均为人工调节、人工管理,操作精度不高,很难保证燃料气管网压力稳定。

2021年该厂乙苯装置也将投产,催化干气需要经过乙苯装置提取乙烯作为原料。催化裂化装置所产干气中乙烯所占比例约为15%(V/V),且乙烯的热值较高,乙苯装置将此组分提取后,现有的燃料气平衡状态将会一定程度被打破。且脱乙烯后的催化干气从乙苯装置附近进入燃料气管网,常减压加热炉将成为全厂燃料气管网的末端,燃料气品质和压力将更难控制。

2.2 燃料气带液原因

催化和焦化装置干气脱硫塔采用甲基二乙醇胺(EDTA)作为溶剂,吸收干气中的H2S。当出现干气脱硫塔气速过大、超负荷,干气流量波动较大,干气中杂质较多,胺液回收器分离效果变差等情况时,燃料气带溶剂现象就会加剧。

冬季气温偏低,燃料气中若带有C3以上较重组分,将发生燃料气带油情况。当前催化和焦化装置吸收稳定系统对干气中C3以上组分含量有≯3%和≯5%的要求,故燃料气中若出现带油情况,最大的来源是气柜干气、液态烃补充管网或部分装置临时排放进燃料气管网。

为防止燃料气压控阀突然关闭导致加热炉长明灯熄灭,要求长明灯燃料气引出点在压控阀前,而常减压燃料气总压控阀设置在分液罐之前,如图3所示,燃料气一旦带液,长明灯就会出现阻火器堵塞、压力降低和火嘴熄灭等一系列问题。

图3 常减压加热炉主燃料气和长明灯流程图

2.3 燃料气硫含量超标原因

常减压加热炉烟气出口SO2含量通常在6—8mg/m3。某日中午10:30,加热炉出口烟气自动监控系统中SO2含量突然升高,迅速突破50mg/m3,重整、加氢等装置加热炉出口烟气硫含量也有不同程度的升高,持续了近30分钟后才开始缓慢下降。查找原因,主要是1#催化加氢干气脱硫塔处理气柜干气流量突增造成的。

当天低硫原油加工量19000t,加上气温较高,为控制初顶压力,初常顶瓦斯部分放低压进入低压瓦斯,气柜通过提高压缩机负荷来控制气柜高度。如图4所示,气柜干气流量从3200 m3/h 上升到4600m3/h,大量的气柜干气处理不及,导致燃料气硫含量超标。发现常减压加热炉出口烟气硫含量超标后,及时调整两套催化的气柜干气处理量配比,并将溶剂用量从19t/h提高到26t/h,燃料气中H2S含量才逐渐恢复正常。

图4 气柜干气1#催化流量、溶剂流量和常减压加热炉烟气出口SO2含量趋势图

当催化或焦化装置出现生产波动时,干气流量变化大,若溶剂量调整不及时,也会出现干气中H2S含量超标情况。

3 工艺操作控制手段

3.1 控制常减压初馏塔放低压速度

常减压初常顶瓦斯经过螺杆机升压,将凝缩油分离后的送入1#催化装置气压机入口。因常减压装置初馏塔几经改造,多次利旧,设计压力较低,在加工低硫原油期间,原油中轻组分较多,为防止安全阀起跳,需要将部分初常顶瓦斯排放至低压瓦斯系统,为控制气柜高度,减少对燃料气管网的冲击,调节阀开启速度应严格控制在5%/5min以内,尽可能降低对燃料气管网的影响。

3.2 优化两套催化气柜干气回炼量配比

正常生产期间,气柜干气全部送至2#催化气柜干气脱硫塔,经过脱硫后并入燃料气管网。夏季气柜干气量增大,2#催化气柜干气脱硫塔处理能力有限,2020年6月份引部分气柜干气至1#催化加氢干气脱硫塔进行处理。为避免燃料气带液和硫含量超标,应控制好气柜干气至2套干气脱硫装置的流量分配,避免出现流量大幅波动或严重偏流等情况。

3.3 优化原油加工模式

2020年9月底渣油加氢装置开工后,常减压装置将结束长达4年之久的高低硫原油切换加工模式,轻质原油进厂比例下降,初馏塔顶压力控制将有所改善,尽量少放、不放低压,从而减少气柜干气对燃料气管网的冲击。

催化原料预处理单元闪蒸塔顶、常压塔顶定压为0.35MPa,待2021年预处理单元投产后,轻质原油全部进预处理单元进行加工,将进一步缓解常减压装置因初顶压力高而放低压的问题。

4 优化改造方案

4.1 解决燃料气管网压力波动的改造方案

4.1.1 初常顶瓦斯系统优化

螺杆机是常减压装置的关键设备,若出现停机且无法迅速恢复情况,所有初常顶瓦斯全部放低压,气柜无法承受,只能点燃火炬,造成较严重的环保事故。当初常顶瓦斯流量较大时,螺杆机会出现超过额定电流的情况。为保证螺杆机安全稳定运行和完成原油加工任务,只能通过将初常顶瓦斯放低压系统的方法来维持螺杆机工作电流在额定电流范围内。初常顶瓦斯中C3以上组分高达85%,C5以上组分也在15%左右。大量的携带C3以上重组分的初常顶瓦斯放入低压瓦斯系统,不仅增加了气柜的操作难度,对常减压装置还将造成不小的加工损失。

减少初常顶瓦斯放低压问题有两种途径,一是改造螺杆机,提高处理能力,实现将初常顶瓦斯全部送至1#催化装置,通过螺杆机出口分液罐和1#催化装置吸收稳定系统,可将初常顶瓦斯中的C3以上组分全部回收;二是改造初馏塔及塔顶附属冷换设备,一方面提高初馏塔操作压力,另一方面提高塔顶冷却能力,将C4以上组分尽可能多的留在初顶石脑油中,提高装置轻液收率,同时降低加工损失。

4.1.2 燃料气管网增上APC先控系统

当前管网补充天然气、液态烃和电站消耗燃料气等控制燃料气管网压力的手段均为人工调节,操作精度不高,很难保证燃料气管网压力稳定。若将天然气、液态烃补入量、电站燃料气消耗量等参数和管网压力整合建立APC先进控制系统,可进一步降低管网压力波动。炼油厂气柜容量较大,若纳入到平衡调节中,将使得管网压力的平稳性进一步提高,但问题在于,如果管网调节冲击到气柜,燃料气系统将再无调节手段,所以气柜以何种方式参与进来,还有待商榷[1]。

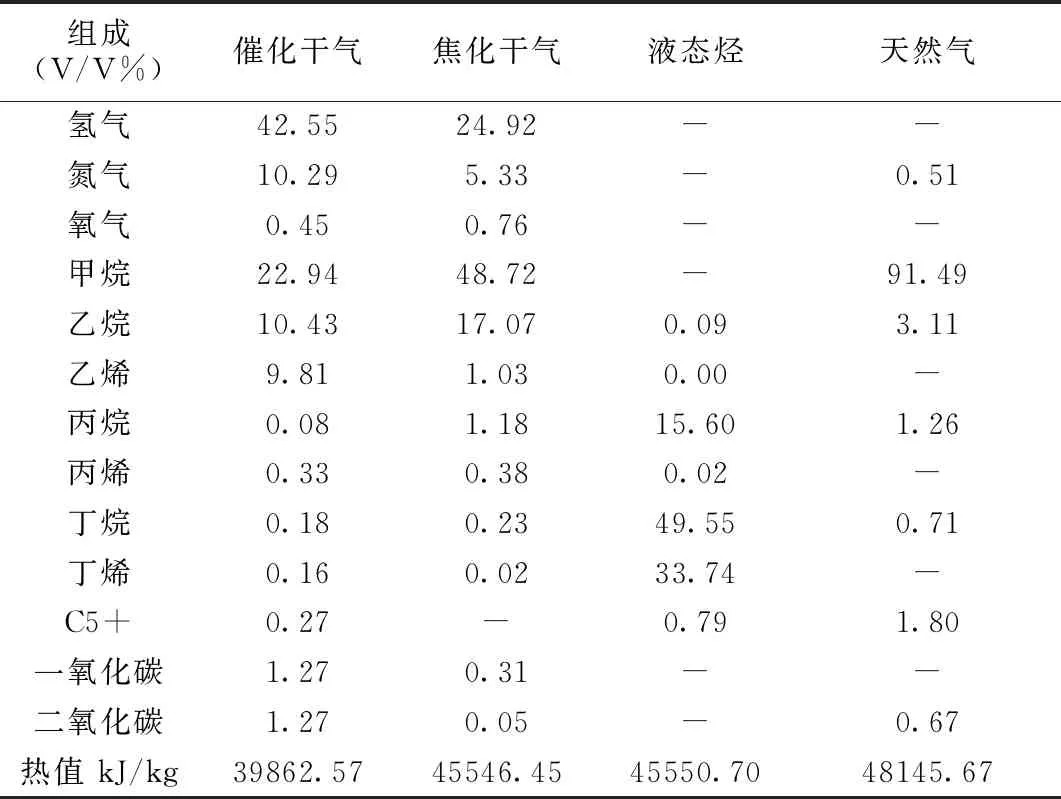

在各装置平稳运行中,为实现加热炉出口温度稳定,需要燃料气管网提供稳定的热量。如表1所示,液态烃和天然气组成与装置自产干气有很大差别,当补充进入燃料气管网时,加热炉消耗相同体积的混合燃料会得到不同数量的热量,为保证出口温度稳定,燃料气调节阀会发生动作,用气量随之发生变化,进而导致燃料气管网压力波动。为根本解决这一现象,可在APC先控系统中增加天然气、液态烃和管网内燃料气的组成分析,通过计算热值来控制天然气或液态烃的补入量,能够更有效地减少燃料气管网压力的波动。

表1 天然气、液态烃、催化干气、焦化干气组成和热值对比

4.2 解决燃料气带液问题的改造方案

4.2.1 加热炉燃料气系统优化

长明灯引出点在燃料气分液罐之前,在燃料气带液时无调整手段。为满足长明灯平稳运行,同时兼顾设计规范要求,可在4台加热炉长明灯总线上设置一个分液罐,在出现带液情况时可及时发现,并通过分液罐将液体排空,在实现长明灯平稳运行的同时,可以很大程度上减少清理阻火器的工作量。

目前主燃料气分液罐未设置液位远传,只能通过2小时一次的外操巡检来确认分液罐底部是否存液,若出现短时间大量带液情况将无法及时发现处理,对于加热炉运行是很大的隐患。可在主燃料气分液罐设置液位远传,随时监控燃料气带液情况。

4.2.2 更新2#催化装置干气脱硫塔的胺液回收器

2019年大改造期间,1#催化脱硫单元的2座干气脱硫塔出口的胺液旋分器更新为胺液回收器。改造前催化干气采样时,需要把采样器中残存的胺液排净。更新胺液回收器后,干气采样时再未出现排出液体的情况。因此建议在2#催化脱硫单元的2座干气脱硫塔出口更新胺液回收器,以改善燃料气带溶剂问题。

4.2.3 增上轻烃回收装置

2019年大检修后,1#催化吸收稳定处理能力有了很大的提升,虽然当前常减压初常顶瓦斯可以通过1#催化吸收稳定系统分离成干气、液态烃和汽油产品,但由于催化回炼物料多且相当一部分轻烃富含饱和液态烃,导致液态烃中丙烯收率受限;另外焦化液态烃中饱和烃成分也较多,致使气分装置在目前工况下无法最大量生产丙烯。随着渣油加氢装置开工,催化加工量将进一步提高,因此需降低催化回炼物料量,使其满足自产轻烃的处理能力,提高催化装置丙烯收率和气分装置丙烯产量,从而确保聚丙烯装置高负荷运行,达到企业增效的目的。

因此增上轻烃回收系统是回收常减压初常顶瓦斯、焦化液态烃和PSA解析气等饱和烃类最直接有效的途径。经过轻烃回收系统的分离,干气脱硫后可进入燃料气管网,液态烃脱硫后可直接作为产品,既释放了催化和气分装置的负荷,实现增产丙烯,又能够减少初常顶瓦斯进入气柜,降低燃料气带油的风险,初常顶瓦斯全部回收,更能有效控制常减压装置加工损失。

4.3 解决燃料气硫含量超标的改造方案

各路干气每日均有H2S含量分析,但无法做到燃料气硫含量实时监控。可在1#催化、2#催化和焦化装置干气出装置管线增上在线硫分析仪,实时监控三路燃料气供应主要装置的干气硫含量,若出现上升趋势,可及时通过调整干气或溶剂流量,从燃料气源头上发现问题,解决问题。

5 结语

燃料气系统是石化企业较为庞大和复杂的公用工程,几乎涉及炼厂所有的生产装置,其运行状况的好坏,直接决定了炼厂安全、环保及经济效益[2]。通过优化加热炉燃料气系统、初常顶瓦斯系统,增上轻烃回收系统、燃料气管网APC先进控制系统和燃料气管网在线硫分析仪等方法,可有效减少燃料气系统异常波动,基本实现全厂各装置加热炉安全平稳运行。